一种砼肋一体化集成预制外墙板及其施工方法与流程

1.本发明涉及混凝土建筑预制构件制造技术领域,尤其涉及一种砼肋一体化集成预制外墙板及其施工方法。

背景技术:

2.建筑节能的途径主要包括:减少建筑围护结构的能量损失;降低建筑设施运行的能耗;尽量减少不可再生能源的消耗,提高能源的使用效率。

3.建筑外墙造成的能耗占整体建筑总耗能的比例较高,所以建筑墙体良好的保温性能是实现建筑节能的核心。实现墙体保温与结构一体化,保证外墙保温与建筑物结构等寿命,推动新型墙体材料革新以及建筑节能的步伐,既是对传统建筑结构的重大创新,符合不断完善建筑标准化、建筑工业化,提高建筑生产工作效率,降低工程成本,提高工程质量,实现可持续发展的需求。

4.目前,我国的节能墙体主要包括外墙内保温、外墙外保温、夹心墙(三明治) 墙。外墙内保温技术由于无法避免冷热桥效应,以及存在裂缝等问题,逐渐成为一种淘汰的构造形式。目前再国内应用较广的仍为外墙外保温技术,但外保温技术在我国出现严重的耐久性问题,无法保证正常使用及正常维护时间内的安全和性能问题。目前这一问题引起政府的重视,有部分城市已经开始禁止外墙外保温技术的使用。相比较于内保温和外保温技术,夹心墙(三明治)墙可以做到集保温、承重、装饰于一体,是复合保温墙板中应用最多的一种技术产品,适用于我国不同地区的节能性能的墙体要求。但目前,夹心墙多数采用填充相应的有机或无机的保温材料,施工工艺复杂,生产施工周期长,在实际施工过程中容易出现质量问题,多依赖实际经验和现有生产工艺,无法高效率的保证保温节能效果。其保温层和结构层是分离的,没有真正实现保温和结构的一体化,施工成本较高。

5.对于建筑物的外墙来说,除了要求其具有足够的力学性能之外,还要求具有良好的保温、隔热、隔声、防水性能,而单一材料组成的外墙板一般达不到上述性能的综合要求,尤其是保温、隔声性能的要求。根据节能外墙板材的发展趋势,建筑市场迫切期待新的墙体材料出现。如何解决上述技术问题为本发明面临的课题,在此背景下,研发了一种集保温、隔热、防火、防水、隔音、轻质、耐久性等性能于一体的新型复合墙体材料,具有十分重要的实践意义和社会经济价值。

技术实现要素:

6.本发明的目的在于提供一种砼肋一体化集成预制外墙板及其施工方法,可通过主体采用混凝土与alc砌块结合的方式,解决了单一材料组成的外墙板一般达不到良好的保温、隔热、隔声、防水性能的问题。

7.本发明是通过如下措施实现的:一种砼肋一体化集成预制外墙板,包括外挂或内嵌于主体承重结构上的外墙板,所述外墙板包括墙板外页板、混凝土外页装饰面层、alc砌块、超薄高性能保温材料模块、墙体连接件。

8.所述墙板外页板包括带有砼肋的预制混凝土板,所述砼肋包括横向砼肋和竖向砼肋;

9.所述超薄高性能保温材料模块包含保温材料及抗碱材料。

10.所述墙板外页板设置在外墙板的外侧,所述alc砌块设置在外墙板的内侧,所述alc砌块包括偏方形砌块和长条形砌块。

11.所述alc砌块的偏方形砌块和长条形砌块采用错开布置的形式,所述墙板外页板的砼肋与所述alc砌块的拼接处覆盖所述超薄高性能保温材料模块。

12.所述墙板外页板与所述alc砌块之间设置所述墙体连接件。可提高墙板外页板与alc砌块之间的粘结力。

13.所述超薄高性能保温材料模块采用各类新型纳米保温材料,如气凝胶保温材料。

14.所述外墙板外挂于主体承重结构上时,位于顶部的所述横向砼肋上设置有向一侧延伸的u形的外伸箍筋一,所述横向砼肋的顶部设置有向上延伸的板顶插筋;位于底部的所述横向砼肋的底部设置有向下延伸的外伸箍筋一;

15.安装时,位于顶部的所述横向砼肋上的u形的外伸箍筋一与上层梁的侧面固定连接,位于下方的外墙板的横向砼肋顶部与下层梁的侧面固定连接。

16.所述外墙板内嵌于主体承重结构上时,位于顶部的所述横向砼肋上设置有向上延伸的外伸箍筋二,所述横向砼肋的顶部设置有向上延伸的混凝土板出筋;位于底部的所述横向砼肋的底部设置有向下延伸的外伸箍筋二;

17.安装时,位于顶部的所述横向砼肋上的外伸箍筋二与上层梁的底部固定连接,位于下方的外墙板的横向砼肋顶部与下层梁的侧面固定连接。

18.相邻所述外墙板之间设置有连接板,所述连接板包括互相垂直的横板和竖板,所述竖板设置于所述横板的一端,所述横板位于上下两个相邻的外墙板之间,所述竖板位于左右两个相邻的外墙板之间。

19.所述横板朝向所述混凝土外页装饰面层的一侧设置有垫板,所述垫板位于上下两个相邻的外墙板的所述墙板外页板之间。

20.所述横板的上表面接触位于上方的所述外墙板底部的横向砼肋,所述横板的下表面接触位于下方的所述外墙板顶部的横向砼肋。

21.位于上方的所述外墙板底部的横向砼肋底部设置有若干个限位杆,所述横板的上表面开设有与所述限位杆相匹配的限位孔,所述限位孔的内底部固定设置有弹簧。

22.为了更好地实现上述发明目的,本发明还提供了一种砼肋一体化集成预制外墙板的施工方法,包括以下步骤:

23.s1、外墙板采用反打生产工艺,底部铺设偏方形砌块和长条形砌块,无砼肋的位置设置较厚的alc砌块,有砼肋的位置设置较薄的alc砌块,布置好alc 砌块位置后,在较薄的alc砌块上铺设超薄高性能保温材料模块,然后布置墙板连接件,可提高墙板外页板与alc砌块的粘结力,待模具安装好后,配备一定规格的钢筋网片,进行墙板外页板的混凝土浇筑工作;

24.s2、混凝土浇筑过程中,部分浆料流入alc砌块间隙,通过混凝土浆料的咬合以及墙板连接件的拉结作用形成一体化的外墙板;

25.s3、在浇筑墙板外页板的预制混凝土后粘合混凝土外页装饰面层,比如发泡陶瓷

复合板粘合,最终形成集装饰与保温功能的装配式整体复合墙体;

26.s4、外墙板可根据构造要求进行外挂或者内嵌于主体承重结构上。

27.对于北方地区等保温性能要求较高的地区,还可对alc砌块和超薄高性能保温材料模块中间设置较薄的保温加强层材料,比如真空绝热板,可以更进一步的提高外墙板的保温隔热性能,由此,alc砌块与墙板外页板中间的材料可根据具体情况通过超薄高性能保温材料模块及保温加强层进行调整。

28.与现有技术相比,本发明的有益效果为:

29.砼肋一体化集成预制外墙板可实现外围护墙体的围护、保温、隔声、装饰一体化功能,外墙板可根据构造要求进行外挂或者内嵌,减小整体外墙的系统厚度;墙板厚度薄,增加建筑使用面积;

30.(1)、与外墙外保温技术相比,砼肋一体化集成预制板的优点:

31.墙板外页板采用预制混凝土板,以混凝土板作为外侧基层,采用砼肋的构造形式,提高墙板整体刚度,避免了传统外保温技术存在的使用各类保温板与抹灰砂浆粘接不牢导致脱落的问题,也避免了保温板可燃烧的问题;耐久性好,维护方便,保证了使用年限以及安全稳定性;

32.采用alc蒸压加气混凝土和混凝土结合的方式,混凝土结合了alc材料的轻质、吸音效果好、保温效果好的良好性能,并且在较薄的alc位置处,又复合了一层超薄的高性能保温材料模块,充分的保证了墙板的保温隔热性能;

33.外墙板通过混凝土浆料的粘接以及墙板连接件的拉结性能,充分保证了外墙板的一体性;

34.没有大范围保温板的使用,节约了成本,提高了生产效率。

35.(2)、与夹心保温墙板相比,砼肋一体化集成预制外墙板的优点:

36.砼肋一体化集成预制外墙板没有有机或无机保温材料的填充工艺,简化了生产施工工艺,生产施工周期短,提高整体工作效率;

37.主体采用混凝土与alc砌块结合的方式,较夹心墙板自重较轻,方便运输及安装,减小了现场施工吊装难度,提高墙体施工安装作业效率,节省了材料成本,同时减小结构受力,提高了安全系数;墙体构造简单,易于保证施工质量;

38.砼肋一体化集成预制外墙板保温层与结构层连续,实现保温结构一体化工艺,避免了冷热桥保温效率问题,实现真正的绿色节能;

39.在工厂生产时使用外页预制混凝土装饰面反打工艺进行生产,避免了后期工地装饰层施工,保证安全及工艺质量。

附图说明

40.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

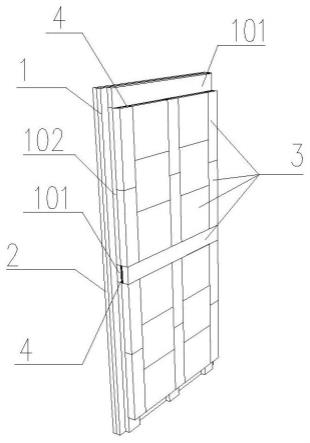

41.图1为本发明实施例外墙板的结构示意图。

42.图2为本发明实施例外墙板外挂于主体承重结构上时的结构示意图。

43.图3为本发明实施例外墙板外挂于主体承重结构上时的主视图。

44.图4为本发明实施例外墙板外挂于主体承重结构上时的侧视图。

45.图5为沿图3的a-a方向剖面图。

46.图6为沿图3的b-b方向剖面图。

47.图7为图6的ⅰ处局部放大图。

48.图8为沿图3的c-c方向剖面图。

49.图9为本发明实施例外墙板外挂于主体承重结构上时的上部节点图。

50.图10为本发明实施例外墙板外挂于主体承重结构上时的下部节点图。

51.图11为本发明实施例外墙板内嵌于主体承重结构上时的主视图。

52.图12为本发明实施例外墙板内嵌于主体承重结构上时的侧视图。

53.图13为本发明实施例外墙板内嵌于主体承重结构上时的上部节点图。

54.图14为本发明实施例外墙板内嵌于主体承重结构上时的下部节点图。

55.图15为本发明实施例安装上连接板的正视图。

56.图16为本发明实施例安装上连接板的后视图。

57.图17为本发明实施例连接板的结构示意图。

58.其中,附图标记为:1、墙板外页板;2、混凝土外页装饰面层;3、alc砌块;4、超薄高性能保温材料模块;5、墙体连接件;101、横向砼肋;102、竖向砼肋;401、保温材料;402、抗碱材料;301、偏方形砌块;302、长条形砌块; 6、外伸箍筋一;7、板顶插筋;8、外伸箍筋二;9、混凝土板出筋;1001、横板;1002、竖板;1003、限位杆;1004、限位孔;11、上层梁;12、下层梁。

具体实施方式

59.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。当然,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

60.实施例1

61.参见图1至图17,本发明提供其技术方案为,一种砼肋一体化集成预制外墙板,包括外挂或内嵌于主体承重结构上的外墙板,外墙板包括墙板外页板1、混凝土外页装饰面层2、alc砌块3、超薄高性能保温材料模块4、墙体连接件5;

62.墙板外页板1包括带有砼肋的预制混凝土板,砼肋包括横向砼肋101和竖向砼肋102;

63.超薄高性能保温材料模块4包含保温材料401及抗碱材料402。

64.墙板外页板1设置在外墙板的外侧,alc砌块3设置在外墙板的内侧,alc 砌块3包括偏方形砌块301和长条形砌块302。

65.alc砌块3的偏方形砌块301和长条形砌块302采用错开布置的形式,墙板外页板1的砼肋与alc砌块3的拼接处覆盖超薄高性能保温材料模块4。带有横向砼肋101和竖向砼肋102的墙板外页板1与alc砌块3组合的形式,并且alc 砌块3使用错开布置,混凝土板与alc砌块均为连续构造;生产工艺采用反打的生产工艺,以alc砌块3作为模板,上铺钢筋后浇外页混凝土。通过混凝土浆料的咬合粘接以及墙板连接件的拉结作用,使墙板形成一体化墙板,保证整体性。

66.墙板外页板1与alc砌块3之间设置墙体连接件5。可提高墙板外页板1与 alc砌块3之间的粘结力。

67.超薄高性能保温材料模块4采用各类纳米新型材料,如气凝胶。

68.外墙板外挂于主体承重结构上时,位于顶部的横向砼肋101上设置有向一侧延伸的u形的外伸箍筋一6,横向砼肋101的顶部设置有向上延伸的板顶插筋7;位于底部的横向砼肋101的底部设置有向下延伸的外伸箍筋一6;

69.安装时,位于顶部的横向砼肋101上的u形的外伸箍筋一6与上层梁11的侧面固定连接,上下两个外墙板相靠近的横向砼肋101间的缝隙处现浇筑混凝土,位于下方的外墙板的横向砼肋101顶部与下层梁12的侧面固定连接,上下两个外墙板相靠近的横向砼肋101间的缝隙处现浇筑混凝土,上下两个外墙板连接的缝隙处通过灌浆料封堵。

70.外墙板内嵌于主体承重结构上时,位于顶部的横向砼肋101上设置有向上延伸的外伸箍筋二8,横向砼肋101的顶部设置有向上延伸的混凝土板出筋9;位于底部的横向砼肋101的底部设置有向下延伸的外伸箍筋二8;

71.安装时,位于顶部的横向砼肋101上的外伸箍筋二8与上层梁11的底部固定连接,横向砼肋101与上层梁11之间通过灌浆料封堵;位于下方的外墙板的横向砼肋101顶部与下层梁12的侧面固定连接,上下两个外墙板相靠近的横向砼肋101间的缝隙处现浇筑混凝土,上下两个外墙板连接的缝隙处通过灌浆料封堵。

72.相邻外墙板之间设置有连接板,连接板包括互相垂直的横板1001和竖板 1002,竖板1002设置于横板1001的一端,横板1001位于上下两个相邻的外墙板之间,竖板1002位于左右两个相邻的外墙板之间;

73.横板1001朝向混凝土外页装饰面层2的一侧设置有垫板1005,垫板1005 位于上下两个相邻的外墙板的墙板外页板1之间。

74.横板1001的上表面接触位于上方的外墙板底部的横向砼肋101,横板1001 的下表面接触位于下方的外墙板顶部的横向砼肋101;

75.位于上方的外墙板底部的横向砼肋101底部设置有若干个限位杆1003,横板1001的上表面开设有与限位杆1003相匹配的限位孔1004,限位孔1004的内底部固定设置有弹簧。

76.为了更好地实现上述发明目的,本发明还提供了一种砼肋一体化集成预制外墙板的施工方法,包括以下步骤:

77.s1、外墙板采用反打生产工艺,底部铺设偏方形砌块301和长条形砌块302,无砼肋的位置设置较厚的alc砌块3,有砼肋的位置设置较薄的alc砌块3,布置好alc砌块3位置后,在较薄的alc砌块3上铺设超薄高性能保温材料模块4,然后布置墙板连接件5,可提高墙板外页板1与alc砌块3的粘结力,待模具安装好后,配备一定规格的钢筋网片,进行墙板外页板1的混凝土浇筑工作;

78.在砼肋处,即alc砌块3较薄处采用超薄高性能保温材料模块4进行保温隔热加强;通过该保温材料与alc砌块3结合进一步增强外墙板的保温隔热性能;且因为外页混凝土墙板与alc砌块3为连续不间断构造,避免了不同材料之间的热效应传导效率问题,保证了保温效率,实现真正的绿色节能,实现与建筑主体结构同寿命;

79.s2、混凝土浇筑过程中,部分浆料流入alc砌块3间隙,通过混凝土浆料的咬合以及墙板连接件5的拉结作用形成一体化的外墙板;

80.s3、在浇筑墙板外页板1的预制混凝土后粘合混凝土外页装饰面层2,比如发泡陶

瓷复合板粘合,最终形成集装饰与保温功能的装配式整体复合墙体;通过反打工艺生产,在外页预制混凝土浇筑后进行各类装饰面粘合,最后静养成型,最终形成集围护、保温、隔声、装饰一体化功能的外墙板。

81.s4、外墙板可根据构造要求进行外挂或者内嵌于主体承重结构上。

82.对于北方地区等保温性能要求较高的地区,可对中间保温模块进一步升级,可对alc砌块3和超薄高性能保温材料模块4中间设置较薄的保温加强层材料,比如真空绝热板,可以更进一步的提高外墙板的保温隔热性能,由此,alc砌块 3与墙板外页板1中间的材料可根据具体情况通过超薄高性能保温材料模块4及保温加强层进行调整,最后再浇筑混凝土。

83.本发明的工作原理:外墙板采用反打生产工艺,底部铺设偏方形砌块301 和长条形砌块302,无砼肋的位置设置较厚的alc砌块3,有砼肋的位置设置较薄的alc砌块3,布置好alc砌块3位置后,在较薄的alc砌块3上铺设超薄高性能保温材料模块4,然后布置墙板连接件5,可提高墙板外页板1与alc砌块 3的粘结力,相邻的外墙板之间通过连接板连接,将位于上方的外墙板底部的横向砼肋101底部的限位杆1003插入到横板1001上表面的限位孔1004中,以便进行更好的定位,使上下左右的外墙板对齐,待模具安装好后,配备一定规格的钢筋网片,进行墙板外页板1的混凝土浇筑工作;在砼肋处,即alc砌块3较薄处采用超薄高性能保温材料模块4进行保温隔热加强;通过该保温材料与alc 砌块3结合进一步增强外墙板的保温隔热性能;且因为外页混凝土墙板与alc 砌块3为连续不间断构造,避免了不同材料之间的热效应传导效率问题,保证了保温效率,实现真正的绿色节能,实现与建筑主体结构同寿命;混凝土浇筑过程中,部分浆料流入alc砌块3间隙,通过混凝土浆料的咬合以及墙板连接件5 的拉结作用形成一体化的外墙板;在浇筑墙板外页板1的预制混凝土后粘合混凝土外页装饰面层2,比如发泡陶瓷复合板粘合,最终形成集装饰与保温功能的装配式整体复合墙体;通过反打工艺生产,在外页预制混凝土浇筑后进行各类装饰面粘合,最后静养成型,最终形成集围护、保温、隔声、装饰一体化功能的外墙板。外墙板可根据构造要求进行外挂或者内嵌于主体承重结构上。对于北方地区等保温性能要求较高的地区,可对中间保温模块进一步升级,可对alc砌块3 和超薄高性能保温材料模块4中间设置较薄的保温加强层材料,比如真空绝热板,可以更进一步的提高外墙板的保温隔热性能,由此,alc砌块3与墙板外页板1中间的材料可根据具体情况通过超薄高性能保温材料模块4及保温加强层进行调整,最后再浇筑混凝土。

84.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1