一种精致钢结构厂房及施工方法与流程

1.本技术涉及钢结构厂房的领域,尤其是涉及一种精致钢结构厂房及施工方法。

背景技术:

2.钢结构厂房主要是指主要的承重构件是由钢材组成的。用钢材建造的工业与民用建筑设施被称为钢结构。

3.相关技术中,钢结构厂房主要由型钢和钢板等制成的钢梁、钢柱、钢桁架等构件组成,各构件或部件之间通常采用焊接、螺栓或铆钉连接。当采用螺栓连接时,需在各部件上均对应开设有若干螺纹孔,将需要连接的各部件先进行拼接,使得螺纹对应,再依次穿设螺栓,完成各部件之间的连接。

4.上述中的相关技术存在以下缺陷:使用螺栓将各部件进行连接,螺栓较多,连接时需逐个进行紧固,操作不便,故有待改善。

技术实现要素:

5.为了改善通过螺栓将各部件进行连接的稳定性较差的问题,本技术提供一种精致钢结构厂房及施工方法。

6.第一方面,本技术提供的一种精致钢结构厂房采用如下的技术方案:一种精致钢结构厂房,包括垂直于地面的立柱和平行于地面的横梁,所述立柱和横梁通过连接机构相连,所述连接机构包括夹持组件和连接组件,所述夹持组件与立柱相连,所述连接组件与横梁相连,所述夹持组件通过转动齿轮和连接组件相连,所述横梁上滑动连接有限位块,所述横梁上固定连接有限位弹簧,所述限位弹簧用于将限位块向靠近连接组件的方向推进,所述夹持组件移动,驱动所述转动齿轮转动,带动所述连接组件移动,使得所述限位块插设在连接组件内。

7.通过采用上述技术方案,将立柱竖直放置在地面上,横梁水平放置,并向靠近地面的方向移动,直至横梁与立柱相抵接,当横梁继续向靠近地面的方向移动,使得转动齿轮转动,带动夹持组件向靠近立柱中轴线的方向移动,直至夹持组件与立柱侧壁相抵接,夹持组件夹持立柱,即可完成立柱在横梁上的定位,使得立柱始终与横梁垂直,增加了立柱与横梁连接的稳固性,转动齿轮转动的同时,使得连接组件移动,在限位弹簧的作用下使得限位块插设在连接组件内,即使得立柱与横梁固定连接,无需通过较多的螺栓进行固定,操作便捷。

8.可选的,所述夹持组件包括两个抵接件,两个所述抵接件以立柱中轴线为轴对称,所述抵接件包括转动齿条和传动齿条,所述转动齿条与立柱侧壁固定连接,所述转动齿轮转动连接在横梁上,所述转动齿条与转动齿轮相啮合,所述传动齿条与转动齿轮相啮合,所述传动齿条与横梁滑动连接,所述转动齿条通过所述转动齿轮带动传动齿条靠近或远离立柱。

9.通过采用上述技术方案,当立柱位于两个转动齿轮之间,且转动齿轮与转动齿条

相啮合,当横梁继续向靠近地面的方向移动,带动转动齿轮转动,使得传动齿条向靠近立柱中轴线的方向移动,因两个转动齿轮同时转动,且转动的圈数相等,使得两个传动齿条移动的距离相等,从而使得两个传动齿条之间距离的中轴线与立柱的中轴线在同一竖直线上,当传动齿条靠近地面的一端与立柱侧壁相抵接时,即可使得立柱始终处于竖直状态,增加了横梁与立柱连接的稳固性。

10.可选的,所述连接组件包括连接杆和导向杆,所述连接杆与转动齿轮同轴,且与转动齿轮螺纹连接,所述连接杆的一端与导向杆相连,所述导向杆与横梁滑动连接,所述限位块靠近转动齿轮的一侧设置有导向面,所述导向面向远离转动齿轮的一侧倾斜设置,所述连接杆的侧壁设置有供限位块插设的限位孔。

11.通过采用上述技术方案,横梁向靠近地面的方向移动,转动齿条带动转动齿轮转动的同时,因连接杆与转动齿轮螺纹配合,导向杆起到限位作用,使得连接杆不会随着转动齿轮的转动而转动,从而使得连接杆沿连接杆的长度方向移动,当连接杆端部与导向面相抵接时,导向面起到导向作用,挤压限位弹簧,使得限位块端部与连接杆侧壁相抵接,并在连接杆的侧壁上滑移,当限位块移动至与限位孔相对应时,限位弹簧恢复形变,将限位块插设进限位孔内,使得连接杆不会向靠近导向杆的方向移动,从而使得横梁不会与立柱分离,进而实现立柱与横梁固定连接,操作便捷。

12.可选的,所述立柱上通过安装杆连接有两个定位组件,所述安装杆与立柱同轴,所述安装杆对称的两侧上设置有所述定位组件,所述定位组件与安装杆滑动连接,所述安装杆与立柱滑动连接,所述安装杆移动,驱动所述定位组件插入横梁中,用于将立柱在横梁上定位。

13.通过采用上述技术方案,当限位块插设进限位孔中后,即立柱和横梁固定连接后,将安装杆向远离地面的方向移动,带动定位组件向远离立柱安装杆的方向移动,直至插设进横梁内,因立柱长度较长,进一步校正立柱,使得立柱竖直设置且始终与横梁相垂直,使得立柱和横梁连接时不易倾倒,增加了立柱和横梁连接的稳固性。

14.可选的,所述定位组件包括定位块和插板,所述定位块与安装杆侧壁固定连接,所述插板与安装杆滑动连接,所述立柱上设置有插槽,所述插板插设进插槽内,并在插槽中沿立柱的宽度方向移动,所述插板侧壁设置有供定位块插设的导向槽,所述定位块插设进导向槽中,所述定位块在导向槽中向靠近横梁的方向移动,用于将插板向远离安装杆的方向移动。

15.通过采用上述技术方案,当限位块插设进限位孔中后,将安装杆向远离地面的方向移动,带动定位块向远离地面的方向移动,插槽内壁与插板侧壁相抵接,对插板起到限制作用,使得插板不会随着安装杆向远离地面的方向移动,定位块侧壁与导向槽内壁相抵接,导向槽的内壁起到导向作用,使得插板向远离安装杆的方向移动,直至插设进横梁中,使得立柱不易在横梁中发生转动,两个插板也起到支撑作用,使得立柱在竖直方向上不易发生倾斜,增加了立柱与横梁连接的稳固性。

16.可选的,所述立柱上连接有两个固定机构,两个所述固定机构以立柱的中轴线为轴对称,所述固定机构包括推进组件和固定组件,所述推进组件和固定组件均与立柱相连,所述横梁上固定连接有固定板,两个所述固定组件以固定板的中轴线为轴对称,所述安装杆移动,带动所述推进组件转动,驱动所述固定组件移动,使得固定组件与固定板相抵接。

17.通过采用上述技术方案,当立柱与横梁固定连接后,将安装杆向远离地面的方向移动,带动推进组件转动,使得两个固定组件向靠近立柱中轴线的方向移动,直至固定组件与固定板相抵接,固定板对固定组件起到支撑作用,使得立柱不易与横梁脱离,进一步增加了立柱与横梁连接的紧固性。

18.可选的,所述推进组件包括推进齿条、推进齿轮、抵接齿条和推进弹簧,所述推进齿条与安装杆侧壁固定连接,所述推进齿轮与推进齿条相啮合,所述推进齿轮与立柱转动连接,所述抵接齿条与推进齿轮相啮合,所述抵接齿条与立柱滑动连接,所述推进弹簧设于立柱上,用于将抵接齿条向远离地面的方向推进。

19.通过采用上述技术方案,当安装杆向远离地面的方向移动,使得推进齿条与推进齿轮相啮合,并带动推进齿轮转动,使得抵接齿条压缩推进弹簧向靠近地面的方向移动,直至抵接齿条与固定组件相抵接,并对固定组件施加向靠近地面的挤压的力,操作便捷。

20.可选的,所述固定组件包括扭簧和固定杆,所述扭簧的一端与立柱相连,另一端与固定杆侧壁相连,所述固定杆远离地面的一端向远离立柱中轴线的方向倾斜设置,所述横梁上固定连接有固定板,两个所述固定杆以固定板中轴线为轴对称,当所述推进齿条向靠近地面的方向移动,驱动所述固定杆与固定板远离地面的一侧相抵接。

21.通过采用上述技术方案,当抵接齿条向靠近地面的方向移动,直至抵接齿条与固定杆靠近地面的一端相抵接,并将固定杆向靠近地面的方向挤压,使得固定杆以扭簧为轴发生转动,使得固定杆靠近地面的一端向远离立柱中轴线的方向移动,固定杆远离地面的一端向靠近立柱中轴线的方向移动,直至固定杆远离地面的一端与固定板远离地面的一侧相抵接,固定板对固定杆起到支撑作用,使得固定杆不会向靠近地面的方向移动,使得立柱与地面分离时,立柱不易在重力作用下向靠近地面的方向移动,使得立柱与横梁分离,增加了横梁与立柱连接的稳固性。

22.可选的,所述安装杆中插设有推进杆,所述推进杆的一端与安装杆转动连接,另一端固定连接有支撑杆,所述支撑杆远离推进杆的一端向靠近推进杆的方向倾斜设置,所述立柱侧壁设置有供支撑杆穿设的滑槽,所述立柱侧壁设置有容置槽,所述容置槽与滑槽连通。

23.通过采用上述技术方案,移动安装杆时,可直接施力于支撑杆,使得推进杆在滑槽中滑动,即安装杆沿安装杆的长度方向发生移动,更加省力便捷,当固定杆远离地面的一端与固定板远离地面的一侧相抵接后,将支撑杆以推进杆为轴向靠近安装杆的方向翻转,使得推进杆以推进杆的中轴线为轴发生转动,直至支撑杆翻转至容置槽内,容置槽内壁与支撑杆的侧壁相抵接,对支撑杆起到限位作用,使得支撑杆不会沿推进杆的长度方向移动,从而使得安装杆不会发生滑动,增加了立柱与横梁连接的紧固性。

24.第二方面,本技术提供的一种精致钢结构厂房的施工方法采用如下的技术方案:s1、将立柱竖直放置在地面上,横梁水平放置,使得转动齿条与转动齿轮相啮合,横梁向靠近地面的方向移动,使得转动齿轮发生转动,带动传动齿条向靠近立柱的方向移动,直至传动齿条靠近地面的一端与立柱侧壁相抵接,完成立柱在横梁上的定位;s2、转动齿轮转动,因连接杆与转动齿轮螺纹配合,导向杆与横梁滑动连接,使得连接杆不会随着转动齿轮的转动而转动,从而使得连接杆沿连接杆的长度方向移动;s3、当连接杆端部与导向面相抵接时,导向面起到导向作用,挤压限位弹簧,使得

限位块端部与连接杆侧壁相抵接,并在连接杆的侧壁上滑移;s4、当限位块移动至与限位孔相对应时,限位弹簧恢复形变,将限位块插设进限位孔内,使得连接杆不会向靠近导向杆的方向移动,从而使得横梁不会与立柱分离,进而实现立柱与横梁固定连接。

25.通过采用上述技术方案,将立柱水平放置在地面上,横梁水平放置,并向靠近地面的方向移动,直至转动齿条位于两个转动齿轮之间,且转动齿条与转动齿轮相啮合,横梁继续向靠近地面的方向移动,转动齿条带动转动齿轮转动,使得传动齿条向靠近立柱的方向移动,直至传动齿条靠近地面的一端与立柱的侧壁相抵接,即可完成立柱在横梁上的定位,转动齿轮转动的同时,因连接杆与转动齿轮螺纹配合,导向杆和横梁配合起到限位作用,使得连接杆仅可沿连接杆的长度方向移动,当连接杆的端部与导向面相抵接,导向面起到导向作用,使得限位块挤压限位弹簧,连接杆继续向远离转动齿轮的方向移动,使得限位块端部与连接杆的侧壁相抵接,并在连接杆的侧壁上滑移,当限位块移动至限位孔处时,限位弹簧恢复形变,将限位块插设进限位孔内,转动齿轮停止转动,限位孔的内壁与限位块相抵接,起到限位作用,使得连接杆不会向靠近转动齿轮的方向移动,从而将立柱与横梁固定连接,无需通过若干螺栓连接,操作便捷。

26.综上所述,本技术包括以下至少一种有益效果:1、将立柱竖直放置在地面上,横梁水平放置,并向靠近地面的方向移动,直至横梁与立柱相抵接,当横梁继续向靠近地面的方向移动,使得转动齿轮转动,带动夹持组件向靠近立柱中轴线的方向移动,直至夹持组件与立柱侧壁相抵接,夹持组件夹持立柱,即可完成立柱在横梁上的定位,使得立柱始终与横梁垂直,增加了立柱与横梁连接的稳固性,转动齿轮转动的同时,使得连接组件移动,在限位弹簧的作用下使得限位块插设在连接组件内,即使得立柱与横梁固定连接,无需通过较多的螺栓进行固定,操作便捷;2、横梁向靠近地面的方向移动,转动齿条带动转动齿轮转动的同时,因连接杆与转动齿轮螺纹配合,移动槽内壁对导向杆起到限位作用,使得连接杆不会随着转动齿轮的转动而转动,从而使得连接杆沿连接杆的长度方向移动,当连接杆端部与导向面相抵接时,导向面起到导向作用,挤压限位弹簧,使得限位块端部与连接杆侧壁相抵接,并在连接杆的侧壁上滑移,当限位块移动至与限位孔相对应时,限位弹簧恢复形变,将限位块插设进限位孔内,使得连接杆不会向靠近导向杆的方向移动,从而使得横梁不会与立柱分离,进而实现立柱与横梁固定连接,操作便捷。

附图说明

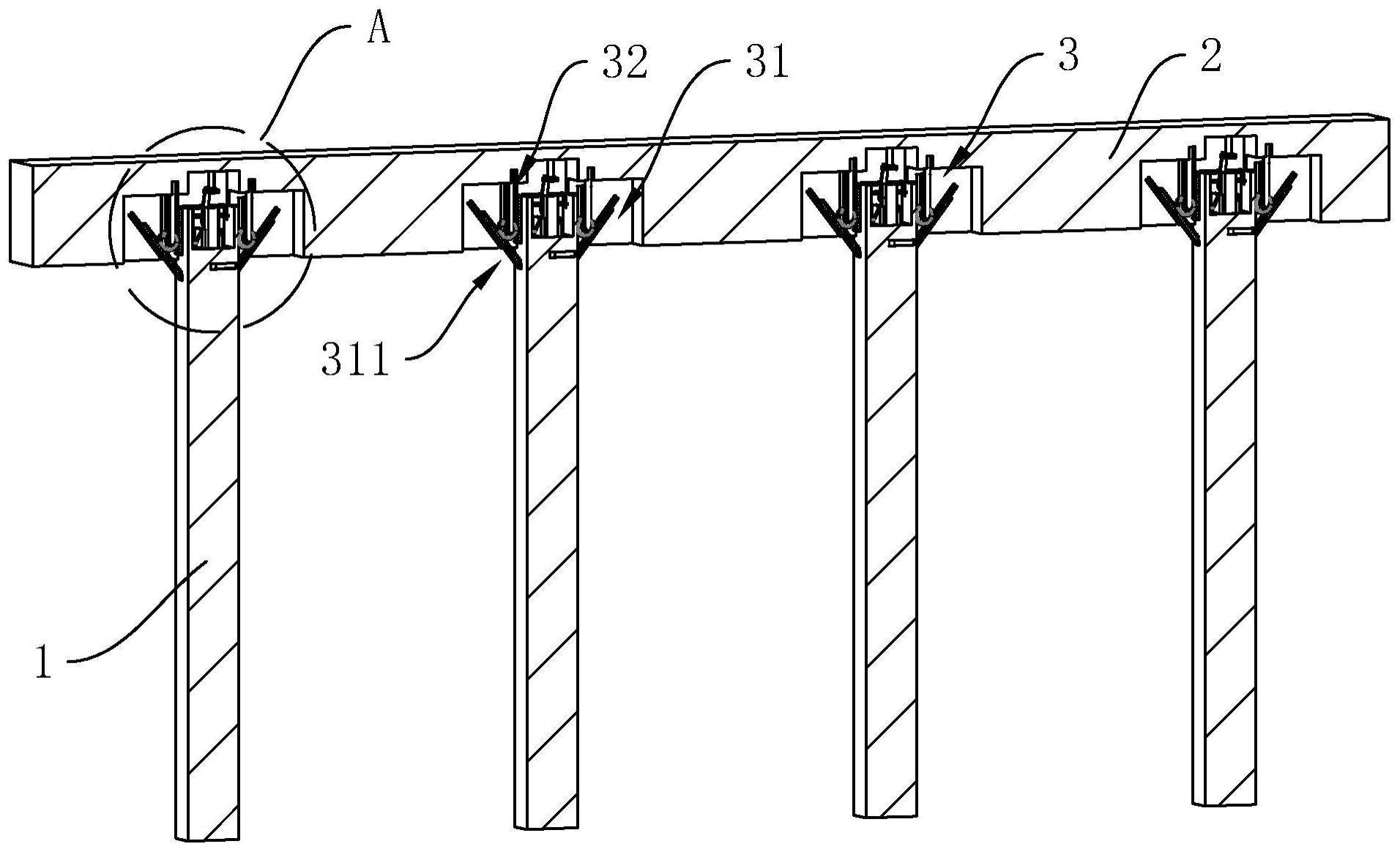

27.图1为本技术实施例的结构示意图;图2为本技术实施例中用于体现转动齿轮与传动齿条连接关系的结构示意图;图3为本技术实施例图2中a处的放大图;图4为本技术实施例中用于体现连接杆与横梁连接关系的结构示意图;图5为本技术实施例图4中b处的放大图;图6为本技术实施例中用于体现固定杆与固定板连接关系的结构示意图;图7为本技术实施例图6中c处的放大图;图8为本技术实施例中用于体现支撑杆与立柱连接关系的结构示意图;

图9为本技术实施例中用于体现插板与安装杆连接关系的结构示意图。

28.图中:1、立柱;10、插槽;11、滑槽;12、容置槽;13、定位孔;2、横梁;20、移动槽;3、连接机构;31、夹持组件;311、抵接件;3111、转动齿条;3112、传动齿条;32、连接组件;321、连接杆;3210、限位孔;322、导向杆;323、限位块;3230、导向面;324、限位弹簧;4、转动齿轮;5、安装杆;6、定位组件;61、定位块;62、插板;620、导向槽;7、固定机构;71、推进组件;711、推进齿条;712、推进齿轮;713、抵接齿条;714、推进弹簧;72、固定组件;721、扭簧;722、固定杆;8、固定板;9、推进杆;14、支撑杆;15、安装板;16、导轨;17、转动轴;18、定位板;19、定位杆。

具体实施方式

29.以下结合附图1-9对本技术作进一步详细说明。

30.本技术实施例公开一种精致钢结构厂房。参照图1和图2,精致钢结构厂房包括垂直于地面的立柱1和平行于地面的横梁2,立柱1和横梁2通过连接机构3相连,连接机构3包括夹持组件31和连接组件32,夹持组件31通过转动齿轮4和连接组件32相连。

31.参照图2和图3,夹持组件31与立柱1相连,夹持组件31包括两个抵接件311,两个抵接件311以立柱1中轴线为轴对称,抵接件311包括转动齿条3111和传动齿条3112,转动齿条3111与立柱1侧壁焊接固定,转动齿轮4与横梁2通过安装板15转动连接,转动齿条3111与转动齿轮4相啮合,传动齿条3112与转动齿轮4相啮合,横梁2上焊接固定那个有导轨16,导轨16靠近地面的一端向靠近立柱1的方向倾斜设置,传动齿条3112插设在导轨16中,并在导轨16内滑动。

32.将立柱1竖直放置在地面上,横梁2水平放置,并向靠近地面的方向移动,当立柱1位于两个转动齿轮4之间,且转动齿轮4与转动齿条3111相啮合,当横梁2继续向靠近地面的方向移动,带动转动齿轮4转动,使得传动齿条3112沿导轨16的长度方向往靠近立柱1中轴线的方向移动,因两个转动齿轮4同时转动,且转动的圈数相等,使得两个传动齿条3112移动的距离相等,从而使得两个传动齿条3112之间距离的中轴线与立柱1的中轴线在同一竖直线上,当传动齿条3112靠近地面的一端与立柱1侧壁相抵接时,即可使得立柱1始终处于竖直状态,两个传动齿条3112持续对立柱1侧壁施加向靠近立柱1中轴线的方向挤压的力,产生相对作用力,对立柱1起到夹持作用,增加了横梁2与立柱1连接的稳固性。

33.参照图4和图5,横梁2上滑动连接有限位块323,限位弹簧324的一端与横梁2焊接固定,另一端与限位块323的端部焊接固定,连接组件32包括连接杆321、导向杆322、限位块323和限位弹簧324,连接杆321与转动齿轮4同轴,且与转动齿轮4螺纹连接,连接杆321的一端与导向杆322焊接固定,连接杆321与导向杆322相垂直,横梁2上开设有移动槽20,移动槽20沿连接杆321的长度方向设置,导向杆322远离连接杆321的一端插设在移动槽20中,并在移动槽20中滑动,限位块323靠近转动齿轮4的一侧切削有导向面3230,导向面3230向远离转动齿轮4的一侧倾斜设置,连接杆321的侧壁开设有限位孔3210。

34.横梁2向靠近地面的方向移动,转动齿条3111带动转动齿轮4转动的同时,因连接杆321与转动齿轮4螺纹配合,导向杆322侧壁与移动槽20内壁相抵接,移动槽20内壁对导向杆322起到限位作用,使得连接杆321不会随着转动齿轮4的转动而转动,从而使得连接杆321沿连接杆321的长度方向移动,当连接杆321端部与导向面3230相抵接时,导向面3230起

到导向作用,挤压限位弹簧324,使得限位块323端部与连接杆321侧壁相抵接,并在连接杆321的侧壁上滑移,当限位块323移动至与限位孔3210相对应时,限位弹簧324恢复形变,将限位块323插设进限位孔3210内,使得连接杆321不会向靠近导向杆322的方向移动,从而使得横梁2不会与立柱1分离,进而实现立柱1与横梁2固定连接,无需通过较多的螺栓进行固定,操作便捷。

35.参照图6号位图7,立柱1上连接有两个固定机构7,两个固定机构7以立柱1的中轴线为轴对称,固定机构7包括推进组件71和固定组件72,推进组件71包括推进齿条711、推进齿轮712、抵接齿条713和推进弹簧714,立柱1内插设有安装杆5,安装杆5与立柱1同轴,且安装杆5与立柱1滑动连接,推进齿条711与安装杆5侧壁焊接固定,推进齿轮712与推进齿条711相啮合,推进齿轮712通过转动轴17与立柱1转动连接,抵接齿条713与推进齿轮712相啮合,抵接齿条713侧壁焊接固定有定位板18,立柱1上沿竖直方向开设有定位孔13,定位板18远离抵接齿条713的一端插设进定位孔13中,并在定位孔13内滑动,推进弹簧714的一端与立柱1焊接固定,另一端与抵接齿条713焊接固定,用于将抵接齿条713向远离地面的方向推进。

36.参照图6号位图7,固定组件72包括扭簧721和固定杆722,扭簧721的一端与立柱1焊接固定,另一端与固定杆722侧壁焊接固定,固定杆722远离地面的一端向远离立柱1中轴线的方向倾斜设置,横梁2上通过定位杆19焊接固定有固定板8,固定板8的中轴线和立柱1的中轴线在同一竖直线上,当推进齿条711向靠近地面的方向移动,驱动固定杆722与固定板8远离地面的一侧相抵接。

37.当立柱1与横梁2固定连接后,将安装杆5向远离地面的方向移动,使得推进齿条711与推进齿轮712相啮合,并带动推进齿轮712以转动轴17为轴发生转动,使得抵接齿条713压缩推进弹簧714向靠近地面的方向移动,定位板18侧壁与定位孔13内壁相抵接,定位孔13内壁对定位板18起到限制作用,使得定位板18只能沿定位孔13的长度方向移动,使得抵接齿条713在移动过程中不易发生偏移,当抵接齿条713与固定杆722靠近地面的一端相抵接,并将固定杆722向靠近地面的方向挤压,使得固定杆722以扭簧721为轴发生转动,使得固定杆722靠近地面的一端向远离立柱1中轴线的方向移动,固定杆722远离地面的一端向靠近立柱1中轴线的方向移动,直至固定杆722远离地面的一端与固定板8远离地面的一侧相抵接,固定板8对固定杆722起到支撑作用,使得固定杆722不会向靠近地面的方向移动,使得立柱1与地面分离时,立柱1不易在重力作用下向靠近地面的方向移动,使得立柱1与横梁2分离,增加了横梁2与立柱1连接的稳固性。

38.参照图8和图9,安装杆5的对称的两侧上滑动连接有定位组件6,定位组件6包括定位块61和插板62,定位块61与安装杆5侧壁焊接固定,插板62与安装杆5滑动连接,立柱1上设置有插槽10,插板62插设进插槽10内,并在插槽10中沿立柱1的宽度方向移动,插板62侧壁开设有导向槽620,定位块61插设进导向槽620中,当定位块61在导向槽620中向靠近横梁2的方向移动时,用于将插板62向远离安装杆5的方向移动。

39.当限位块323插设进限位孔3210中后,将安装杆5向远离地面的方向移动,带动定位块61向远离地面的方向移动,插槽10内壁与插板62侧壁相抵接,对插板62起到限制作用,使得插板62不会随着安装杆5向远离地面的方向移动,定位块61侧壁与导向槽620内壁相抵接,导向槽620的内壁起到导向作用,使得插板62向远离安装杆5的方向移动,直至插设进横

梁2中,使得立柱1不易在横梁2中发生转动,两个插板62也起到支撑作用,使得立柱1在竖直方向上不易发生倾斜,增加了立柱1与横梁2连接的稳固性。

40.参照图8和图9,安装杆5中插设有推进杆9,推进杆9与安装杆5同轴,推进杆9的一端与安装杆5转动连接,另一端焊接固定有支撑杆14,支撑杆14与推进杆9相垂直,立柱1侧壁开设有滑槽11,滑槽11沿安装杆5的长度方向设置,支撑杆14穿设滑槽11,并在滑槽11中滑动,立柱1侧壁开设有容置槽12,容置槽12与滑槽11连通。

41.移动安装杆5时,可直接施力于支撑杆14,使得推进杆9在滑槽11中滑动,即安装杆5沿安装杆5的长度方向发生移动,更加省力便捷,当固定杆722远离地面的一端与固定板8远离地面的一侧相抵接后,将支撑杆14以推进杆9为轴向靠近安装杆5的方向翻转,使得推进杆9以推进杆9的中轴线为轴发生转动,直至支撑杆14翻转至容置槽12内,容置槽12内壁与支撑杆14的侧壁相抵接,对支撑杆14起到限位作用,使得支撑杆14不会沿推进杆9的长度方向移动,从而使得安装杆5不会发生滑动,增加了立柱1与横梁2连接的紧固性。

42.本技术实施例一种精致钢结构厂房的实施原理为:将立柱1竖直放置在地面上,横梁2水平放置,并向靠近地面的方向移动,当立柱1位于两个转动齿轮4之间,且转动齿轮4与转动齿条3111相啮合,当横梁2继续向靠近地面的方向移动,带动转动齿轮4转动,使得传动齿条3112沿导轨16的长度方向往靠近立柱1中轴线的方向移动,直至与立柱1侧壁相抵接,两个传动齿条3112持续对立柱1侧壁施加向靠近立柱1中轴线的方向挤压的力,产生相对作用力,对立柱1起到夹持作用,增加了横梁2与立柱1连接的稳固性;转动齿条3111带动转动齿轮4转动的同时,连接杆321沿连接杆321的长度方向移动,当连接杆321端部与导向面3230相抵接时,导向面3230起到导向作用,挤压限位弹簧324,使得限位块323端部与连接杆321侧壁相抵接,并在连接杆321的侧壁上滑移,当限位块323移动至与限位孔3210相对应时,限位弹簧324恢复形变,将限位块323插设进限位孔3210内,使得连接杆321不会向靠近导向杆322的方向移动,从而使得横梁2不会与立柱1分离,进而实现立柱1与横梁2固定连接,无需通过较多的螺栓进行固定,操作便捷。

43.本技术实施例还公开一种精致钢结构厂房的施工方法。

44.包括以下步骤:s1、将立柱1竖直放置在地面上,横梁2水平放置,使得转动齿条3111与转动齿轮4相啮合,横梁2向靠近地面的方向移动,使得转动齿轮4发生转动,带动传动齿条3112向靠近立柱1的方向移动,直至传动齿条3112靠近地面的一端与立柱1侧壁相抵接,完成立柱1在横梁2上的定位;s2、转动齿轮4转动,因连接杆321与转动齿轮4螺纹配合,导向杆322与横梁2滑动连接,使得连接杆321不会随着转动齿轮4的转动而转动,从而使得连接杆321沿连接杆321的长度方向移动;s3、当连接杆321端部与导向面3230相抵接时,导向面3230起到导向作用,挤压限位弹簧324,使得限位块323端部与连接杆321侧壁相抵接,并在连接杆321的侧壁上滑移;s4、当限位块323移动至与限位孔3210相对应时,限位弹簧324恢复形变,将限位块323插设进限位孔3210内,使得连接杆321不会向靠近导向杆322的方向移动,从而使得横梁2不会与立柱1分离,进而实现立柱1与横梁2固定连接。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1