硅锭单线切割装置及布线方法与流程

1.本发明涉及硅块加工技术领域,尤其涉及一种硅锭单线切割装置及布线方法。

背景技术:

2.在光伏硅片切割行业中,多晶铸锭炉铸造多晶大方锭,多晶硅大锭需通过切割装置将其按需求切割成6*6、7*7或n*n个相等边长的小方锭;各小方锭的头尾料因电性能和杂质等指标问题,都需要进行一定长度的再次截断去除回收再铸锭,行业多晶铸锭得率在55-65%,剩余的35-45%的硅料需进行循环投炉;因此硅锭在加工过程中需要进行多次切割。

3.目前行业硅锭的开方装置如中国专利cn105415509b公开的一种硅锭开方机及硅锭开方切割方法,通过在切割支架上架设多条切割线,形成单面的线网,通过在切割过程中对硅锭进行换向,实现硅锭的开方,避免了逐次切割,但硅锭的换向过程对于精度的要求较高,且切割成条的硅锭换向易产生误差,导致现有的硅锭开方装置进行硅锭切割时需要多次定位。

技术实现要素:

4.针对现有技术中所存在的不足,本发明提供了一种硅锭单线切割装置及布线方法,其解决了现有技术中存在的硅锭开方需要多次定位的问题。

5.根据本发明的实施例,硅锭单线切割装置,包括一横截面为矩形的机架,机架各侧壁的顶部和底部分别设置有用于布置切割线的导向线轮和切割线轮,位于机架相对侧的切割线轮为一组切割线轮,机架底部的两组切割线轮不在同一高度上,机架上设置有用于驱动切割线的绕线室,切割线通过导向线轮和切割线轮布置形成一层横向线网和一层纵向线网,机架底部设置有用于容纳硅锭的承载板,承载板的顶部设置有定位围栏,并对应设置有用于容纳切割线的线槽,承载板通过机架底部的伸缩座带动相对横向线网和纵向线网移动。

6.优选的,所述机架侧壁的底部设置有用于安装所述切割线轮的安装辊,所述切割线轮可沿安装辊的轴向调节位置。

7.优选的,所述机架的底部设置有用于容纳所述承载板的上料架,所述承载板的两侧壁与上料架的内侧壁贴合,上料架上设置有能够驱动所述承载板沿上料架移动的送料电机,上料架固定连接于所述伸缩座的顶端。

8.优选的,所述机架上竖直设置有导向杆,所述上料架上连接有滑动设置在导向杆上的连接耳板。

9.优选的,所述机架内设置有对所述横向线网和纵向线网进行降温的喷淋管。

10.优选的,所述绕线室的顶部设置有送线轮和收线轮,收线轮高于所述导向线轮。

11.硅锭单线切割装置的布线方法,包括如下步骤: 步骤一、从绕线室内引线,通过导向线轮将切割线引至横向的切割线轮处,切割线轮成对分布在机架两侧,在切割线穿过一对横向的切割线轮后,在机架的底部形成一条横向的切线,再通过横向的导向线轮将切割

线引至纵向的导向线轮上,通过一对纵向的切割线轮在机架的底部形成一条纵向的切线; 步骤二:在布置纵向的切线后,通过纵向的导向线轮将切割线引至第二个横向的导向线轮上,形成有一条横向的切线,如此反复缠绕,在机架的底部形成一层横向线网和一层纵向线网; 步骤三:绕制最后一根纵向切线后,通过最后一个纵向的导向线轮将切割线引至绕线室内。

12.优选的,将所述切割线轮沿安装辊的轴向调节位置,调节所述横向线网和/或纵向线网中切线的间距,并相应的调节所述导向线轮的位置。

13.相比于现有技术,本发明具有如下有益效果:1、通过横向线网和纵向线网对承载板上的硅锭进行切割,在对承载板定位后,对硅锭的一次切割即可实现硅锭的开方,避免了硅锭切割或开方过程中的多次定位,提高了硅锭的切割效率;2、通过单根切割线绕制成横向线网和纵向线网,通过一个绕线室驱动,相较于多个切割线搭配的多个绕线室,减少了配套设备的数量,降低了设备的制造成本;3、在进行切割线的损耗检测时,将检测设备布置在切割线的一点,通过保持切割线的运行,即可实现对切割装置的切割线网的检测,便于对切割装置进行维护。

附图说明

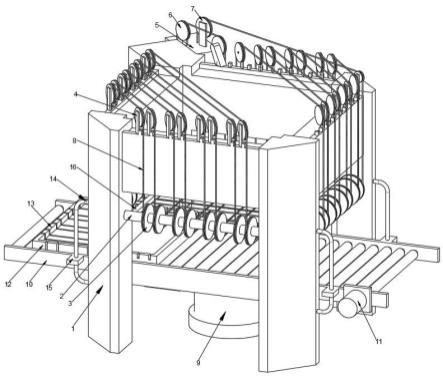

14.图1为本发明实施例的结构示意图。

15.图2为本发明实施例的主视图。

16.图3为本发明实施例的俯视图。

17.图4为本发明实施例中金刚线的移动路径示意图。

18.图5为本发明另一实施例中金刚线的移动路径示意图。

19.上述附图中:1、机架;2、安装辊;3、切割线轮;4、导向线轮;5、绕线室;6、送线轮;7、收线轮;8、切割线;9、伸缩座;10、上料架;11、送料电机;12、承载板;13、定位围栏;14、导向杆;15、连接耳板;16、喷淋管。

具体实施方式

20.下面结合附图及实施例对本发明中的技术方案进一步说明。

21.如图1-4所示,为提高硅锭的切割效率。本发明提出硅锭单线切割装置,包括一横截面为矩形的机架1,机架1各侧壁的顶部和底部分别设置有用于布置切割线8的导向线轮4和切割线轮3,位于机架1相对侧的切割线轮3为一组切割线轮3,机架1底部的两组切割线轮3不在同一高度上,机架1上设置有用于驱动切割线8的绕线室5,切割线8通过导向线轮4和切割线轮3布置形成一层横向线网和一层纵向线网,机架1底部设置有用于容纳硅锭的承载板12,承载板12的顶部设置有定位围栏13,并对应设置有用于容纳切割线8的线槽,承载板12通过机架1底部的伸缩座9带动相对横向线网和纵向线网移动。

22.将切割线8通过两组切割线轮3和导向线轮4在机架1的底部绕制出一层横向线网和一层纵向线网,横向线网在纵向线网的下方,伸缩座9伸出,带动承载板12内的硅锭向横向线网和纵向线网移动,通过绕线室5驱动切割线8移动,对硅锭进行切割;横向线网和纵向线网的切割,能够一次完成对硅锭的开方,提高了硅锭的切割效率。

23.如图1-5所示,为实现对硅锭的多种切割方式。所述机架1侧壁的底部设置有用于安装所述切割线轮3的安装辊2,所述切割线轮3可沿安装辊2的轴向调节位置。

24.沿安装辊2的轴向调节切割线轮3的位置,进而可调节横向线网和/或纵向线网中切线的间距,在对硅锭进行开方时,如需要切割6*6的小硅锭,则将六对切割线轮3移动至安装辊2的中部,将剩余的切割线轮3移动至安装辊2的端部,进而可实现硅锭的6*6的开方,综上,可实现硅锭的多种形式的开方。

25.在对小硅锭进行加工时,通过承载板12水平放置小硅锭,调节相邻两对切割线轮3的间距,实现小硅锭首尾段的同步截断,且截断过程中仅需横向线网或纵向线网即可实现,此时将闲置的线网通过切割线轮3移动至安装辊2的端部。

26.如图1-3所示,为提高上料的效率。所述机架1的底部设置有用于容纳所述承载板12的上料架10,所述承载板12的两侧壁与上料架10的内侧壁贴合,上料架10上设置有能够驱动所述承载板12沿上料架10移动的送料电机11,上料架10固定连接于所述伸缩座9的顶端。将装好硅锭的承载板12放置在上料架10的一端,通过送料电机11驱动上料架10内的输送辊转动,将承载板12运输至横向线网和纵向线网的下方,通过人工对承载板12进行定位,或者通过在上料架10上设置拦截杆,在承载板12定位后,即可通过控制伸缩座9伸出,将硅锭运输的推送至横向线网和纵向线网处,进行硅锭的切割;如此,在布置多个承载板12后,并将上料架10截断,并于上料架10的两端连接用于对接的传送带,即可实现硅锭的连续切割。

27.如图1-3所示,为提高上料架10升降运动的稳定性。所述机架1上竖直设置有导向杆14,所述上料架10上连接有滑动设置在导向杆14上的连接耳板15。导向杆14对上料架10的移动进行限位。

28.如图1和图3所示,为延长切割线8的使用寿命。所述机架1内设置有对所述横向线网和纵向线网进行降温的喷淋管16。喷淋管16上的喷嘴通过波纹管连接,这样,在移动切割线轮3的位置后,能够调节喷淋管16上喷嘴的喷淋方向,将喷嘴对准切割线8,进行降温。

29.如图1-3所示,为避免切割线8在放线和收线过程中产生干涉。所述绕线室5的顶部设置有送线轮6和收线轮7,收线轮7高于所述导向线轮4。

30.硅锭单线切割装置的布线方法,包括如下步骤: 步骤一、从绕线室5内引线,通过导向线轮4将切割线8引至横向的切割线轮3处,切割线轮3成对分布在机架1两侧,在切割线8穿过一对横向的切割线轮3后,在机架1的底部形成一条横向的切线,再通过横向的导向线轮4将切割线8引至纵向的导向线轮4上,通过一对纵向的切割线轮3在机架1的底部形成一条纵向的切线; 步骤二:在布置纵向的切线后,通过纵向的导向线轮4将切割线8引至第二个横向的导向线轮4上,形成有一条横向的切线,如此反复缠绕,在机架1的底部形成一层横向线网和一层纵向线网; 步骤三:绕制最后一根纵向切线后,通过最后一个纵向的导向线轮4将切割线8引至绕线室5内。

31.绕线方式及对应着切割装置的切割方式,布线形成的横向线网和纵向线网,能够一次完成硅锭的开方。

32.如图4-5所示,将所述切割线轮3沿安装辊2的轴向调节位置,调节所述横向线网和/或纵向线网中切线的间距,并相应的调节所述导向线轮4的位置。这样,硅锭切割装置能够将硅锭切割成不同的尺寸和数量,同时可用于小硅锭的加工,提高了装置的通用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1