一种环梁大尺寸钢筋安装方法与流程

1.本发明涉及建筑技术领域,特征一种环梁大尺寸钢筋安装方法。

背景技术:

2.现有技术中高架层钢管柱与框架梁采用环梁连接,环梁最大半径为3125mm,环梁钢筋最大截面尺寸为2300mm*2850mm,最大配筋为面筋65c40(22/22/21)、底筋54c40(14/18/22),箍筋为c20@150(14),钢筋直径大,每根主筋及腰筋均需单独做成半圆形然后焊接连接,工作量大施工难度大。

3.同时,环梁钢筋安装位置在高架层,只能现场加工安装,钢筋直径大,安装难度非常大。详细地说,由于钢筋直径较大为40mm,并且需要弯成半圆形现场加工,且钢筋数量较多箍筋很密,采用常规安装做法施工不便的问题。

技术实现要素:

4.本发明的发明目的在于:为了解决现有技术中所存在的问题,本发明提供了一种环梁大尺寸钢筋安装方法。

5.为了解决现有技术中所存在的问题,本发明采用以下技术方案:

6.一种环梁大尺寸钢筋安装方法,包括有环梁钢筋结构,所述环梁钢筋结构沿所述环梁的周向设置,所述环梁包括有下环板,所述安装方法包括有以下步骤:

7.焊接环梁支架;

8.在所述环梁支架上,沿所述下环板的周向设置多层底筋,形成多层底筋层;

9.在所述环梁支架上,沿所述下环板的周向设置多层面筋,形成多层面筋层;

10.沿所述下环板的径向设置若干根环梁底部架立筋;

11.在多层所述底筋和多层所述面筋处设置箍筋固定架,所述箍筋固定架的竖直方向呈方形状,若干个箍筋固定架的下边与所述环形底筋的上面相焊接,若干个箍筋固定架的外侧与所述环梁底筋层的外侧相焊接,若干个箍筋固定架的内侧与所述环梁的中心距离逐渐增大。

12.作为本发明环梁大尺寸钢筋安装方法的技术方案的一种改进,每组所述箍筋固定架均由箍筋围成;

13.每组箍筋固定架包括有两个第一箍筋固定架、两个第二箍筋固定架、两个第三箍筋固定架、两个第四箍筋固定架和两个第五箍筋固定架,分别对应由第一箍筋、第二箍筋、第三箍筋、第四箍筋和第五箍筋组成。

14.作为本发明环梁大尺寸钢筋安装方法的技术方案的一种改进,焊接一个第五固定架、一个第一箍筋固定架与一个第二箍筋固定架形成第一整体;

15.焊接一个第三箍筋固定架和一个第四箍筋固定架形成第二整体;

16.沿所述下环板的径向方向交替安装第一整体和第二整体。

17.作为本发明环梁大尺寸钢筋安装方法的技术方案的一种改进,所述第一整体和第

二整体形成一个钢筋结构,在所述环梁底筋上设置有十个主箍筋固定架,沿所述下环板的轴向呈扇形分布。

18.作为本发明环梁大尺寸钢筋安装方法的技术方案的一种改进,沿所述下环板的周向设置至少三层环梁底筋,每层所述环梁底筋包括有至少五圈环梁底筋,所述第一箍筋、所述第二箍筋、所述第三箍筋、所述第四箍筋和所述第五箍筋的长度依次减短。

19.作为本发明环梁大尺寸钢筋安装方法的技术方案的一种改进,相邻的主箍筋固定架之间的间距为200mm。

20.作为本发明环梁大尺寸钢筋安装方法的技术方案的一种改进,所述上层环梁底筋层和所述下层环梁底筋层均由两个半圆弧状底筋拼接形成圆形状,并焊接成一个整体。

21.作为本发明环梁大尺寸钢筋安装方法的技术方案的一种改进,所述圈状底筋层的直径为3.65m-6.25m,环梁高度为2850mm。

22.本发明的有益效果:

23.1、本发明精确控制大截面环梁节点处钢筋定位及安装,有效避免施工质量难以控制的缺陷;

24.2、本发明在形成流水线后,能有效节约施工成本及施工时间。

附图说明

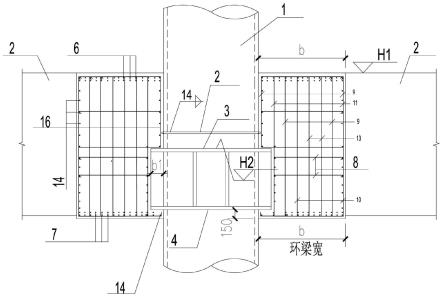

25.图1为本发明的环梁节点图;

26.图2为本发明中环梁大尺寸钢筋结构的俯视图;

27.图3为本发明中环梁节点的结构示意简图;

28.图4为本发明的环梁节点的俯视示意图。

29.附图标记说明:1-环梁;2-抗剪环;3-上环板;4-下环板;5-框架梁;6-面筋;7-底筋;8-拉筋;9-第一箍筋固定架;10-第二箍筋固定架;11-第三箍筋固定架;12-第四箍筋固定架;13-第五箍筋固定架;14-架立筋;16-第一u型箍筋;17-纵筋。

具体实施方式

30.为使本发明的发明目的、技术方案和有益效果更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.如图1至图4所示,一种环梁大尺寸钢筋安装方法,包括有环梁1钢筋结构,所述环梁1钢筋结构沿所述环梁1的周向设置,所述环梁1包括有下环板4,所述安装方法包括有以下步骤:

32.焊接环梁1支架;

33.在所述环梁1支架上,沿所述下环板4的周向设置多层底筋7,形成多层底筋7层;

34.在所述环梁1支架上,沿所述下环板4的周向设置多层面筋6,形成多层面筋6层;

35.沿所述下环板4的径向设置若干根环梁1底部架立筋14;

36.在多层所述底筋7和多层所述面筋6处设置箍筋固定架,所述箍筋固定架的竖直方向呈方形状,若干个箍筋固定架的下边与所述环形底筋7的上面相焊接,若干个箍筋固定架的外侧与所述环梁1底筋7层的外侧相焊接,若干个箍筋固定架的内侧与所述环梁1的中心

距离逐渐增大。

37.环梁1还包括有上环板3,上环板3设置在环梁1的上部,且与下环板4的位置相对,上环板3的上方设置有抗剪环2,抗剪环2设置于环梁11/2高度的位置。

38.现有技术中,环梁1上下排钢筋各分别为3排,要求框架梁5纵筋17锚入环梁1内不小于lae,环梁1架立筋14伸至型钢腹板后水平弯折并与腹板点焊固定,焊接难度和工作量非常大。因此在本发明中采用现场搭设环梁1支架,环梁1箍筋采用两个第一u型箍筋16对接,并对其进行焊接,确保施工质量。其中,第一u型箍筋16沿环梁1的径向隔一设一设置,且其直径与其他箍筋相同。

39.作为本发明的一种实施方式,每组所述箍筋固定架均由两个u型箍筋围成;

40.每组箍筋固定架包括有两个第一箍筋固定架9、两个第二箍筋固定架10、两个第三箍筋固定架11、两个第四箍筋固定架12和两个第五箍筋固定架13,分别对应由第一箍筋、第二箍筋、第三箍筋、第四箍筋和第五箍筋组成。

41.第一箍筋固定架9、第二箍筋固定架10、第三箍筋固定架11、第四箍筋固定架12和第五箍筋固定架13的设置如图2所示,其中,第一箍筋固定架9、第二箍筋固定架10、第三箍筋固定架11、第四箍筋固定架12和第五箍筋固定架13分别对应设置在箍筋固定架上边的箍筋沿环梁1宽方向设置。

42.作为本发明的一种实施方式,焊接一个第五固定架、一个第一箍筋固定架9与一个第二箍筋固定架10形成第一整体;

43.焊接一个第三箍筋固定架11和一个第四箍筋固定架12形成第二整体;

44.沿所述下环板4的径向方向交替安装第一整体和第二整体。

45.作为本发明的一种实施方式,所述第一整体和第二整体形成一个钢筋结构,在所述环梁1底筋7上设置有十个主箍筋固定架,沿所述下环板4的轴向呈扇形分布。

46.作为本发明的一种实施方式,沿所述下环板4的周向设置至少三层环梁1底筋7,每层所述环梁1底筋7包括有至少五圈环梁1底筋7,所述第一箍筋、所述第二箍筋、所述第三箍筋、所述第四箍筋和所述第五箍筋的长度依次减短。作为本实施方式的一种实施例,在第一箍筋、第二箍筋、第三箍筋、第四箍筋和第五箍筋中,其长度依次减少相等的第一长度。其中,第一箍筋的长度与环梁1宽相等。举例地说,第一长度为200mm,第一箍筋与第二箍筋的长度差为200mm,第二箍筋与第三箍筋的长度差为200mm,如此类推。

47.作为本发明的一种实施方式,相邻的主箍筋固定架之间的间距为200mm。

48.作为本发明的一种实施方式,所述上层环梁1底筋7层和所述下层环梁1底筋7层均由两个半圆弧状底筋7拼接形成圆形状,并焊接成一个整体。

49.作为本发明的一种实施方式,所述圈状底筋7层的直径为3.65m-6.25m,环梁1高度为2850mm。

50.详细地说,在本发明中,主要针对环梁1大尺寸钢筋加工及安装方式,由于钢筋直径较大为40mm,并且需要弯成半圆形现场加工,且钢筋数量较多箍筋很密,采用常规安装做法施工不便的问题,因此针对此种情况,本发明基于此了设计新的环梁1钢筋加工及安装方式。

51.其中,由于现有技术中由于环梁1尺寸较大,节点处箍筋太密,因此常规的施工方法无法保证箍筋绑扎质量,在本发明中是在现场施工过程中逐渐摸索后的最佳绑扎顺序。

钢筋绑扎的重点就是如何合理的进行环梁1上下主筋及箍筋绑扎的排布顺序,该项工作对环梁1钢筋绑扎的工效影响至关重要。

52.在本发明中,具体的施工步骤包括有:

53.测量放线、抄平,焊接环梁1支架,优选的,环梁1支架采用40mm钢筋构建。

54.然后安装第一层底筋7层,其中底筋7层由两个半圆糊状主筋拼接呈圆形状,并焊接成一个整体,并在底筋7层上加以垫块形成保护层。

55.继而依次安装第二层底筋7层、第三层底筋7层和第一面筋6层,并加以安装架立筋14。然后多组安装箍筋固定架,在安装多组箍筋固定架时,沿着环梁1的宽度的方向依次安装第一箍筋固定架9、第二箍筋固定架10、第三箍筋固定架11、第四箍筋固定架12和第五箍筋固定架13,然后安装拉筋8,并把框架梁5纵筋17弯锚钢筋安装,与钢柱焊接7字钩相连,进而安装模板,并浇筑混凝土。

56.基于上述安装步骤,在环梁1大尺寸钢筋安装的过程中,通过把多个箍筋固定架分成较小的单元,以便于在安装时的绑扎,同时在多个箍筋固定架的作用下,还保证了在绑扎时的强度,降低了安装时的难度。

57.进一步的,第一整体和第二整体形成一个钢筋结构,在环梁1底筋7上设置有十个钢筋结构,呈10肢箍状,沿下环板4的轴向呈扇形分布。

58.圈状底筋7层的直径为3.65m-6.25m,环梁1高度为2850mm。

59.详细地说,结合图1可见,施工步骤包括有焊接环梁1支架;在环梁1支架上,沿下环板4的周向设置多层底筋7,形成多层底筋7层;在环梁1支架上,沿下环板4的周向设置多层面筋6,形成多层面筋6层;沿下环板4的径向设置若干根环梁1底部架立筋14;在多层底筋7和多层面筋6处设置箍筋固定架,箍筋固定架的竖直方向呈方形状,若干个箍筋固定架的下边与环形底筋7的上面相焊接,若干个箍筋固定架的外侧与环梁1底筋7层的外侧相焊接,若干个箍筋固定架的内侧与环梁1的中心距离逐渐增大。

60.基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1