一种宽幅锯切的实木复合地板芯层及其制造方法与流程

1.本发明涉及地板加工技术领域,具体是涉及一种宽幅锯切的实木复合地板芯层及其制造方法。

背景技术:

2.现有的实木复合地板的芯层,是以小木条依次排列拼接而成,小木条的加工过程比较复杂。先是由原木或方材经过锯切加工成一定厚度的板材(通常25-50mm厚),然后对板材进行干燥,干燥后的板材,再进行锯切加工得到一定厚度的小木条(通常8-12mm厚),剖分后的小木条拼接成帘作为地板的芯层,每延长米的地板芯层通常会有20-40块小木条。这种加工方法具有以下缺点:(1)、从原木到板材再到小木条,经过了2次锯切加工,产生了大量的边角余料和剩余物,加工过程比较复杂,木材利用率也比较低;(2)板材进行干燥,厚度通常25-50mm,干燥周期较长,所以能源消耗也比较高。(3)小木条横截面尺寸太小,遇到较大的巴节或其它缺陷易产生断裂或缺损,产生不必要的损耗。故亟需解决。

技术实现要素:

3.本发明提供一种宽幅锯切的实木复合地板芯层及其制造方法,其目的在于解决现有实木复合地板芯层经过了2次锯切加工存在加工过程复杂、木材利用率低,板材进行干燥厚度通常25-50mm、干燥周期长能源消耗大、小木条横截面尺寸太小易断裂增加了非必要损耗的技术问题。

4.本发明的技术方案如下:

5.一种宽幅锯切的实木复合地板芯层的加工方法,其特征在于,包括以下步骤:

6.(1)、将原木或方材木材原料,经过锯切加工,得到形状为矩形的宽幅板片b),并使木材纹理方向与宽幅板片长度方向同向,所述宽幅板片b长度为压合组坯所需长度的整倍数,宽度为100-400mm、厚度为8-15mm;

7.(2)、将步骤(1)得到的所述宽幅板片b按以下要求进行切口处理,

8.a、切口沿木材纹理方向切割呈直线切口;所述的切口长度方向沿所述宽幅板片长度方向,切口长度贯通所述宽幅板片整个长度;

9.b.所述的切口包括多个上切口s和多个下切口x,所述上切口沿宽幅板片上表面向下纵向切割,所述下切口沿宽幅板片下表面向上纵向切割,相邻两个切口的位置均为一上一下依次设置,即上切口、下切口交错设置,每相邻两个上切口之间设有一个下切口,每相邻两个下切口之间设有一个上切口;

10.c、相邻的两个切口的水平间距相等,即任意一个下切口分别与两侧相邻的上切口的水平间距相等,或者任意一个上切口分别与两侧相邻的下切口的水平间距相等;相邻的两个切口的水平间距为30-60mm;

11.d、所述切口(s、x)的深度为宽幅板片厚度的1/2,所述的切口(s或x)宽度为1-3mm,所述的切口(s、x)长度与宽幅板片长度相同;

12.(3)、将步骤(2)进行切口处理后得到的所述宽幅板片b入干燥窑进行干燥处理,得到含水率符合使用要求的宽幅板片b;

13.(4)、将步骤(3)得到的含水率符合要求的单片的宽幅板片,沿长度方向先进行截短使之符合压合组坯所需的长度,然后由多块截短后的芯板b1进行横向拼接,即沿长度侧边拼接芯板帘,得到实木复合地板芯层,相邻两块芯板b1之间有闭合的接缝f;每延长米芯板帘通常由3-5块芯板拼成。

14.所述的一种宽幅锯切的实木复合地板芯层的加工方法,其中,对所述步骤(4)得到的所述实木复合地板芯层,进行双面涂胶用作三层实木复合地板的芯层。

15.所述的一种宽幅锯切的实木复合地板芯层的加工方法,其中,对所述步骤(4)得到的所述实木复合地板芯层进行单面涂胶,用作二层实木复合地板的背层。

16.所述的加工方法制备的实木复合地板芯层,其中,包括芯板b1,所述芯板b1长度为压合组坯所需长度,宽度为100-400mm、厚度为8-15mm;所述芯板b1上、下表面设置切口,所述的切口沿木材纹理方向切割呈直线切口;所述木材纹理方向与所述芯板长度方向同向,所述的切口长度方向沿芯板长度方向,切口长度为所述芯板整个长度;

17.所述的切口包括多个上切口s和多个下切口x,所述上切口沿芯板上表面向下纵向切割,所述下切口沿芯板下表面向上纵向切割,相邻两个切口的位置均为一上一下依次设置,即上切口、下切口交错设置,每相邻两个上切口之间设有一个下切口,每相邻两个下切口之间设有一个上切口;

18.相邻的两个切口的水平间距相等,即任意一个下切口分别与两侧相邻的上切口的水平间距相等,或者任意一个上切口分别与两侧相邻的下切口的水平间距相等;相邻的两个切口水平间距为30-60mm;所述切口(s、x)的深度为芯板厚度的1/2,所述的切口(s、x)宽度为1-3mm,所述的切口(s、x)长度同芯板长度;

19.多块所述芯板b1进行横向拼接,即沿长度侧边拼接芯板帘,得到实木复合地板芯层,相邻两块芯板b1之间有闭合的接缝f;每延长米芯板帘通常由3-5块芯板拼成。

20.所述的加工方法制备的实木复合地板芯层,其中,由宽幅板片b锯切加工成多块所述芯板b1;所述宽幅板片b长度为压合组坯所需长度的整倍数,宽度为100-400mm、厚度为8-15mm;所述宽幅板片b切有所述切口后经过干燥处理。

21.本发明的技术特点是:

22.木材经过一次锯切剖分得到幅面较宽的宽幅板片,宽幅板片的厚度为8-15mm、宽度为100-400mm直接符合压合的要求不再进行二次剖分,所述宽幅板片上下表面依次沿纹理方向设置均匀的切口。所述的厚度、宽度符合压合要求并设有切口的宽幅板片直接入窑干燥,厚度仅为8-15mm干燥周期短能源消耗小。干燥合格后的宽幅板片裁切拼接后可用作三层实木复合地板的芯层,同时也可用作二层实木复合地板的背层。

23.本发明的有益效果:

24.本发明的实施,可以简化现有的芯层加工过程,提高木材利用率;降低入窑干燥的厚度,节省能源;芯板的上下表面沿纹理方向设置纵向切口,切口的宽度统一、间距统一、上下切口的深度统一,使成品的内在应力更加均匀、更加能适应温湿度不同的使用环境,从而提高了地板成品的使用性能。本发明的芯层适用于三层实木复合地板的芯层,同时也适用于二层实木复合地板的背层。

附图说明

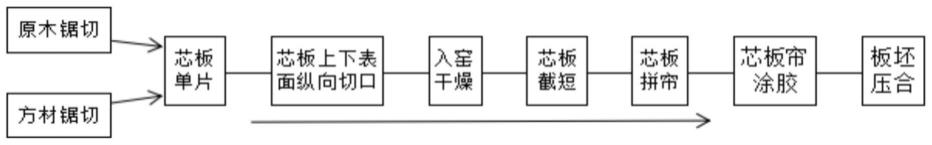

25.图1为本发明方法的工艺流程图,

26.图2为本发明的单块宽幅板片的主视示意图,

27.图3为本发明的单块宽幅板片的后视示意图,

28.图4为本发明的单块宽幅板片的俯视示意图,

29.图5为本发明的单块宽幅板片的仰视示意图,

30.图6为本发明的三层实木复合地板沿长度方向剖切的剖面示意图,

31.图7为本发明的二层实木复合地板沿长度方向剖切的剖面示意图。

32.附图编号说明:

33.宽幅板片b、芯板b1、槽d、榫e、接缝f、上切口s、下切口x、上切口按排列顺序依次为第一上切口s1、第二上切口s2

···

,下切口按排列顺序依次为第一下切口x1、第二下切口x2

···

,

具体实施方式

34.为了更清楚的理解本发明,下面结合附图详细说明本发明的具体实施方式。

35.参见图1所示,本发明的一种宽幅锯切的实木复合地板芯层的加工方法,包括以下步骤:

36.(1)、将原木或方材木材原料,经过锯切加工,得到形状为矩形的宽幅板片b,并使木材纹理方向与宽幅板片长度方向同向,参见图1-4所示,所述宽幅板片b长度为压合组坯所需长度的整倍数,宽度为100-400mm、厚度为8-15mm;

37.(2)、将步骤(1)得到的所述宽幅板片b按以下要求进行切口处理,

38.a、切口沿木材纹理方向切割呈直线切口;所述的切口长度方向沿所述宽幅板片长度方向,切口长度贯通所述宽幅板片整个长度;参见图1-4所示,

39.b.所述的切口包括多个上切口s和多个下切口x,所述上切口沿宽幅板片上表面向下纵向切割,所述下切口沿宽幅板片下表面向上纵向切割,相邻两个切口的位置均为一上一下依次设置,即上切口、下切口交错设置,每相邻两个上切口之间设有一个下切口,每相邻两个下切口之间设有一个上切口;

40.c、相邻的两个切口的水平间距相等,即任意一个下切口分别与两侧相邻的上切口的水平间距相等,或者任意一个上切口分别与两侧相邻的下切口的水平间距相等;相邻的两个切口的水平间距为30-60mm;

41.d、所述切口(上切口s、下切口x)的深度为宽幅板片厚度的1/2,所述的切口(上切口s、下切口x)宽度为1-3mm,所述的切口(上切口s、下切口x)长度与宽幅板片长度相同;

42.(3)、将步骤(2)进行切口处理后得到的所述宽幅板片b入干燥窑进行干燥处理,得到含水率符合使用要求的宽幅板片b;

43.(4)、将步骤(3)得到的含水率符合要求的单片的宽幅板片,沿长度方向先进行截短使之符合压合组坯所需的长度,然后由多块截短后的芯板b1进行横向拼接,即沿长度侧边拼接芯板帘,得到实木复合地板芯层,相邻两块芯板b1之间有闭合的接缝f;每延长米芯板帘通常由3-5块芯板拼成;参见图6、7所示。

44.所述的一种宽幅锯切的实木复合地板芯层的加工方法,其中,对所述步骤(4)得到

的所述实木复合地板芯层,进行双面涂胶用作三层实木复合地板的芯层。

45.所述的一种宽幅锯切的实木复合地板芯层的加工方法,其中,对所述步骤(4)得到的所述实木复合地板芯层进行单面涂胶,用作二层实木复合地板的背层。

46.参见图6、7所示,所述的加工方法制备的实木复合地板芯层,其中,包括芯板b1,所述芯板b1长度为压合组坯所需长度,宽度为100-400mm、厚度为8-15mm;所述芯板b1上、下表面设置切口,所述的切口沿木材纹理方向切割呈直线切口;所述木材纹理方向与所述芯板长度方向同向,所述的切口长度方向沿芯板长度方向,切口长度为所述芯板整个长度;

47.所述的切口包括多个上切口s和多个下切口x,所述上切口沿芯板上表面向下纵向切割,所述下切口沿芯板下表面向上纵向切割,相邻两个切口的位置均为一上一下依次设置,即上切口、下切口交错设置,每相邻两个上切口之间设有一个下切口,每相邻两个下切口之间设有一个上切口;

48.相邻的两个切口的水平间距相等,即任意一个下切口分别与两侧相邻的上切口的水平间距相等,或者任意一个上切口分别与两侧相邻的下切口的水平间距相等;相邻的两个切口水平间距为30-60mm;所述切口(上切口s、下切口x)的深度为芯板厚度的1/2,所述的切口(上切口s、下切口x)宽度为1-3mm,所述的切口(上切口s、下切口x)长度同芯板长度;

49.多块所述芯板b1进行横向拼接,即沿长度侧边拼接芯板帘,得到实木复合地板芯层,相邻两块芯板b1之间有闭合的接缝f;每延长米芯板帘通常由3-5块芯板拼成。

50.参见图1-4所示,所述的加工方法制备的实木复合地板芯层,其中,由宽幅板片b锯切加工成多块所述芯板b1;所述宽幅板片b长度为压合组坯所需长度的整倍数,宽度为100-400mm、厚度为8-15mm;所述宽幅板片b切有所述切口后经过干燥处理。

51.实施例

52.本发明实施例的具体实施步骤,按照图1所示的工艺流程图中的各个步骤实施,具体实施步骤如下:参见图2-5所示,

53.(1)、将原木或方材锯切加工,加工时将木材纹理方向与宽幅板片长度方向同向,参见图4、5,得到形状为矩形的宽幅板片(b),其长度为压合组坯所需长度的整倍数,宽度100-400mm、厚度8-15mm;

54.(2)、对步骤(1)得到的宽幅板片(b)进行切口处理:

55.a.切口沿木材纹理方向切割呈直线切口(上切口s、下切口x)并贯通所述宽幅板片整个长度,参见图4、5所示;

56.b.所述的切口是在宽幅板片b上、下表面沿上下方向纵向切出上切口s和下切口x,相邻两个切口的切口位置均为一个上切口s一个下切口x依次设置;参见图2、3所示,上切口按排列顺序依次为s1、s2

···

,下切口按排列顺序依次为x1、x2

···

,

57.c、其中任一切口与相邻的两个切口的水平间距相等,即图2中的s1至x1间距与x1至s2间距相等;相邻的两个切口的水平间距设置为30-60mm,地板块长度越短间距越小,反之间距越大;

58.d、所述切口的深度为宽幅板片厚度的1/2,切口宽度为1-3mm;参见图2、3所示,

59.(3)、对步骤(2)进行切口处理后得到的宽幅板片b入干燥窑进行干燥处理,得到含水率符合使用要求的宽幅板片b;

60.(4)、对步骤(3)得到的含水率符合要求的宽幅板片b,沿长度方向先进行截短使之

符合压合组坯所需的长度,然后由多块截短后的芯板(b1)进行横向拼接,即沿长度侧边拼接成芯板帘,得到实木复合地板芯层,拼接后的累加宽度与压合组坯所需的目标长度(即表板的长度)相同,得到实木复合地板压合所需的芯层(或称为芯板帘),相邻两块芯板b1之间有闭合的接缝(f)。每延长米(芯板帘)通常由3-5块芯板拼成。

61.(5)、对步骤(4)得到的芯层(芯板帘),进行双面涂胶可以用作三层实木复合地板的芯层(图6),对步骤(4)得到的芯层(芯板帘)进行单面涂胶,可以用作二层实木复合地板的背层(图7)。

62.本发明木材原料优选针叶材为主,把芯板的胶合面的锯切加工提前到干燥过程之前。这种加工方式,对比现有通用的小芯板条的加工方式,可以把芯板的出材率提高10%以上。可以有效的改善实木复合地板行业,由于原材料价格高昂成本高的困境。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1