一种板材加工工艺的制作方法

1.本发明涉及板材制造领域,特别涉及一种板材加工工艺。

背景技术:

2.我国木材工业的主要原料已经转向人工速生林木材。虽然我国拥有世界面积最大的人工林,但人工林木材材质软、密度小、强度低、纹理颜色不美观,在环境中易变形开裂和菌腐虫害,这些缺陷致使其难以被用于生产高品质木质产品。

3.例如专利cn201510732296.0本发明公开了一种木材改性药液及利用其处理木材的方法,所述木材改性药液以质量百分比计由0.5~5%活化剂、5~45%低分子糖、0~3%催化剂、0~0.5%稳定剂、0.5~5%添加剂和水制成。所述木材改性处理的方法为:通过真空和加压条件,将木材改性药液注入木质材料中,在高温干燥条件下使改性剂中活性官能团与木材细胞壁羟基发生接枝反应,从而固定在木材细胞壁中。本发明所述活化剂为绿色环保药剂,活化剂活化低分子糖过程中或者自身分解成水和氧气,或者可以分离回收利用,不会对制成的木材改性剂和环境带来负面作用,有效解决了现有木材改性技术中存在的甲醛、苯酚、醋酸等小分子挥发物释放问题。上述专利在并不能解决木料板材的菌腐的问题。

技术实现要素:

4.本发明所要解决的技术问题是提供一种板材加工工艺,以解决现有技术中导致的上述多项缺陷。

5.为实现上述目的,本发明提供以下的技术方案:一种板材加工工艺,包括如下步骤:

6.1)原料处理,原料包括雪硅钙石、木浆纤维、纳米级纤维、纤维水泥和纳米绝热材料,对原料进行干燥和粉碎;

7.2)板材成型,将原料进行混合搅拌后,再将原料倒入压板机中,温度为180~220℃,施加45~80kg/cm2的压力,并保持50~80s,形成板材;

8.3)板材改性,将板材浸泡在改性溶液中,浸泡完成后,再对板材进行干燥处理;

9.4)表面覆膜,先对板材表面涂uv底漆,再进行表面覆膜。

10.优选的,所述步骤2)中,将粉碎后的雪硅钙石与木浆纤维、纳米级纤维、纤维水泥和纳米绝热材料置于搅拌器内进行搅拌,形成成型原料,所述搅拌的时间为20~50min.

11.优选的,所述原料配比为,雪硅钙石:木浆纤维:纳米级纤维:纤维水泥:纳米绝热材料为3:3:1:2:1。

12.优选的,所述步骤3)中,改性溶液的配制:称取30~55g壳聚糖置于500ml的2~5%醋酸溶液,搅拌溶解;加入50~80ml的2%戊二醛,搅拌;在45~55℃环境下静置1-2h,得到黄色透明壳聚糖水凝胶;室温放置48h,得到黄色透明壳聚糖水凝胶;在蒸馏水中加入壳聚糖水凝胶、活化剂、催化剂和其他添加剂,边搅拌边加入酸碱缓冲剂,调节溶液ph值为6.5~7.2之间,使之形成均一溶液。

13.优选的,所述壳聚糖水凝胶、活化剂、催化剂和其他添加剂的配重为,以1l蒸馏水为标准,壳聚糖水凝胶50~80ml、活化剂10~15g、催化剂8~12g和其他添加剂20~30g。

14.优选的,所述步骤3)中,采用真空加压设备进行浸泡,控制真空度为-0.005~-0.001mpa,压力为1.2~3.0mpa,浸渍时间为12~24h,取出板材放在洁净水中浸泡,超声处理30~80min,再次放在改性溶液中真空浸泡,控制真空度为-0.003~-0.001mpa,压力为0.2~1.0mpa,浸泡时间3~6h。

15.优选的,所述步骤3)中,浸泡过后的板材置于大气环境中自然干燥,直到含水率达到平衡,然后进一步脱水干燥聚合,在烘箱中进行脱水,设置温度梯度为:80~100℃,保温脱水3~5天,30~45℃,保温脱水12~24h即可。

16.优选的,所述步骤4)中,将uv底漆涂覆在板材表面上,然后使用胶辊机进行辊压,胶辊速度控制在30~50转/分钟,最后使用冷光紫外线固化机对板材进行固化,固化温度<45℃,固化时间控制在5~15秒。

17.优选的,所述步骤4)中,先喷涂第一层覆膜,第一层的覆膜的厚度为0.3mm,放置30分钟,使得第一层覆膜凝固,在进行第二层喷涂,第二层的覆膜的厚度为0.7mm,放置30分钟,使得第二层覆膜凝固,在进行第三次喷涂,第三层喷涂的厚度为0.5mm,放置80分钟,使得第三层覆膜凝固。

18.采用以上技术方案的有益效果是:本发明的板材加工工艺,选取的原料使得具有不易断裂、抗变形性能好的优点;通过对板材的改性处理,使得板材能够有效提高板材的防腐性能;在对其表面进行覆膜处理,保证了板材的表面质量。

具体实施方式

19.下面详细说明本发明的优选实施方式。

20.一种板材加工工艺,包括如下步骤:

21.1)原料处理,原料包括雪硅钙石、木浆纤维、纳米级纤维、纤维水泥和纳米绝热材料,原料配比为,雪硅钙石:木浆纤维:纳米级纤维:纤维水泥:纳米绝热材料为3:3:1:2:1,对原料进行干燥和粉碎;

22.2)板材成型,将粉碎后的雪硅钙石与木浆纤维、纳米级纤维、纤维水泥和纳米绝热材料置于搅拌器内进行搅拌,形成成型原料,所述搅拌的时间为20~50min,将原料进行混合搅拌后,再将原料倒入压板机中,温度为180~220℃,施加45~80kg/cm2的压力,并保持50~80s,形成板材;

23.3)板材改性,将板材浸泡在改性溶液中,改性溶液的配制:称取30~55g壳聚糖置于500ml的2~5%醋酸溶液,搅拌溶解;加入50~80ml的2%戊二醛,搅拌;在45~55℃环境下静置1-2h,得到黄色透明壳聚糖水凝胶;室温放置48h,得到黄色透明壳聚糖水凝胶;在蒸馏水中加入壳聚糖水凝胶、活化剂、催化剂和其他添加剂,壳聚糖水凝胶、活化剂、催化剂和其他添加剂的配重为,以1l蒸馏水为标准,壳聚糖水凝胶50~80ml、活化剂10~15g、催化剂8~12g和其他添加剂20~30g,边搅拌边加入酸碱缓冲剂,调节溶液ph值为6.5~7.2之间,使之形成均一溶液

24.浸泡完成后,再对板材进行干燥处理;采用真空加压设备进行浸泡,控制真空度为-0.005~-0.001mpa,压力为1.2~3.0mpa,浸渍时间为12~24h,取出板材放在洁净水中

浸泡,超声处理30~80min,再次放在改性溶液中真空浸泡,控制真空度为-0.003~-0.001mpa,压力为0.2~1.0mpa,浸泡时间3~6h。

25.浸泡过后的板材置于大气环境中自然干燥,直到含水率达到平衡,然后进一步脱水干燥聚合,在烘箱中进行脱水,设置温度梯度为:80~100℃,保温脱水3~5天,30~45℃,保温脱水12~24h即可。

26.4)表面覆膜,先对板材表面涂uv底漆,再进行表面覆膜。

27.将uv底漆涂覆在板材表面上,然后使用胶辊机进行辊压,胶辊速度控制在30~50转/分钟,最后使用冷光紫外线固化机对板材进行固化,固化温度<45℃,固化时间控制在5~15秒。

28.先喷涂第一层覆膜,第一层的覆膜的厚度为0.3mm,放置30分钟,使得第一层覆膜凝固,在进行第二层喷涂,第二层的覆膜的厚度为0.7mm,放置30分钟,使得第二层覆膜凝固,在进行第三次喷涂,第三层喷涂的厚度为0.5mm,放置80分钟,使得第三层覆膜凝固。

29.增加覆膜层与板材表面的附着力,底漆uv涂层对板材有着良好的附着力。底漆uv涂料中的活性稀释剂对板材具有较强的侵蚀能力,活性稀释剂将板材轻微溶胀或软化,这样涂料固化后在底漆uv与板材介面之间形成了互穿网络,可以提高整个覆膜层的附着力。如果直接在板材表面进行覆膜,而不做底漆uv喷涂的话,会导致覆膜层与板材附着不良的现象。

30.壳聚糖在弱酸溶剂中易于溶解,特别值得指出的是溶解后的溶液中含有氨基(nh2+),这些氨基通过结合负电子来抑制细菌,因此将含有壳聚糖成分的改性剂与桉木板材结合,能够有效提高板材的防腐性能,另外壳聚糖的一个显著特性是吸附能力,具备吸附和排泄重金属的能力,能净化环境,减少对人体的危害,本发明通过桉木板材的改性方法,将含有壳聚糖的改性剂与板材结合,能够大大改善板材的性能。

31.添加剂包括增稠剂和稳定剂,该助剂能够有效提升改性剂的稳定性,通过增稠剂能够提高改性剂在板材表面的粘附性能,所述壳聚糖水凝胶、活化剂、催化剂和其他添加剂的配重为,以1l蒸馏水为标准,壳聚糖水凝胶45-80ml、活化剂10-15g、催化剂8-12g和其他添加剂20-30g,该成分能够配合壳聚糖达到对桉木板材改性的目的,所述其他添加剂的配比为:45-70%增稠剂和20-45%稳定剂,该助剂的配比能够达到对改性剂性质提升的目的。

32.采用uv膜压处理技术对板材表面进行处理,大大简化了板材的表面处理工艺,降低了生产成本,节省了人力;采用冷光紫外线固化机处理温度不高,避免了由于热处理温度高造成的硅酸钙漆面不平整的问题,使最终的板材成品漆面饱和光洁;在板材表面处理时使用uv漆,也就是紫外光固化油漆,可瞬间固化成膜,大大缩短了硅酸钙表面处理时间,同时众所周知uv漆是当前最环保的油漆,提高了板材的环保性能。

33.实施例1

34.一种板材加工工艺,包括如下步骤:

35.1)原料处理,原料包括雪硅钙石、木浆纤维、纳米级纤维、纤维水泥和纳米绝热材料,原料配比为,雪硅钙石:木浆纤维:纳米级纤维:纤维水泥:纳米绝热材料为3:3:1:2:1,对原料进行干燥和粉碎;

36.2)板材成型,将粉碎后的雪硅钙石与木浆纤维、纳米级纤维、纤维水泥和纳米绝热材料置于搅拌器内进行搅拌,形成成型原料,所述搅拌的时间为20min,将原料进行混合搅

拌后,再将原料倒入压板机中,温度为220℃,施加45kg/cm2的压力,并保持80s,形成板材;

37.3)板材改性,将板材浸泡在改性溶液中,改性溶液的配制:称取30g壳聚糖置于500ml的5%醋酸溶液,搅拌溶解;加入50ml的2%戊二醛,搅拌;在45℃环境下静置1-2h,得到黄色透明壳聚糖水凝胶;室温放置48h,得到黄色透明壳聚糖水凝胶;在蒸馏水中加入壳聚糖水凝胶、活化剂、催化剂和其他添加剂,壳聚糖水凝胶、活化剂、催化剂和其他添加剂的配重为,以1l蒸馏水为标准,壳聚糖水凝胶50ml、活化剂15g、催化剂12g和其他添加剂30g,边搅拌边加入酸碱缓冲剂,调节溶液ph值为6.5,使之形成均一溶液。

38.浸泡完成后,再对板材进行干燥处理;采用真空加压设备进行浸泡,控制真空度为-0.005mpa,压力为1.5mpa,浸渍时间为24h,取出板材放在洁净水中浸泡,超声处理30min,再次放在改性溶液中真空浸泡,控制真空度为-0.003mpa,压力为0.2mpa,浸泡时间6h。

39.浸泡过后的板材置于大气环境中自然干燥,直到含水率达到平衡,然后进一步脱水干燥聚合,在烘箱中进行脱水,设置温度梯度为:80℃,保温脱水5天,30℃,保温脱水24h即可。

40.4)表面覆膜,先对板材表面涂uv底漆,再进行表面覆膜。

41.将uv底漆涂覆在板材表面上,然后使用胶辊机进行辊压,胶辊速度控制在30转/分钟,最后使用冷光紫外线固化机对板材进行固化,固化温度<45℃,固化时间控制在15秒。

42.先喷涂第一层覆膜,第一层的覆膜的厚度为0.3mm,放置30分钟,使得第一层覆膜凝固,在进行第二层喷涂,第二层的覆膜的厚度为0.7mm,放置30分钟,使得第二层覆膜凝固,在进行第三次喷涂,第三层喷涂的厚度为0.5mm,放置80分钟,使得第三层覆膜凝固。

43.实施例2

44.一种板材加工工艺,包括如下步骤:

45.1)原料处理,原料包括雪硅钙石、木浆纤维、纳米级纤维、纤维水泥和纳米绝热材料,原料配比为,雪硅钙石:木浆纤维:纳米级纤维:纤维水泥:纳米绝热材料为3:3:1:2:1,对原料进行干燥和粉碎;

46.2)板材成型,将粉碎后的雪硅钙石与木浆纤维、纳米级纤维、纤维水泥和纳米绝热材料置于搅拌器内进行搅拌,形成成型原料,所述搅拌的时间为50min,将原料进行混合搅拌后,再将原料倒入压板机中,温度为180℃,施加80kg/cm2的压力,并保持50s,形成板材;

47.3)板材改性,将板材浸泡在改性溶液中,改性溶液的配制:称取55g壳聚糖置于500ml的2%醋酸溶液,搅拌溶解;加入80ml的2%戊二醛,搅拌;在45℃环境下静置2h,得到黄色透明壳聚糖水凝胶;室温放置48h,得到黄色透明壳聚糖水凝胶;在蒸馏水中加入壳聚糖水凝胶、活化剂、催化剂和其他添加剂,壳聚糖水凝胶、活化剂、催化剂和其他添加剂的配重为,以1l蒸馏水为标准,壳聚糖水凝胶80ml、活化剂10g、催化剂8g和其他添加剂20g,边搅拌边加入酸碱缓冲剂,调节溶液ph值为7.2,使之形成均一溶液。

48.浸泡完成后,再对板材进行干燥处理;采用真空加压设备进行浸泡,控制真空度为-0.001mpa,压力为3.0mpa,浸渍时间为12h,取出板材放在洁净水中浸泡,超声处理80min,再次放在改性溶液中真空浸泡,控制真空度为-0.001mpa,压力为1.0mpa,浸泡时间3h。

49.浸泡过后的板材置于大气环境中自然干燥,直到含水率达到平衡,然后进一步脱

水干燥聚合,在烘箱中进行脱水,设置温度梯度为:100℃,保温脱水3天,45℃,保温脱水12h即可。

50.4)表面覆膜,先对板材表面涂uv底漆,再进行表面覆膜。

51.将uv底漆涂覆在板材表面上,然后使用胶辊机进行辊压,胶辊速度控制在50转/分钟,最后使用冷光紫外线固化机对板材进行固化,固化温度<45℃,固化时间控制在5秒。

52.先喷涂第一层覆膜,第一层的覆膜的厚度为0.3mm,放置30分钟,使得第一层覆膜凝固,在进行第二层喷涂,第二层的覆膜的厚度为0.7mm,放置30分钟,使得第二层覆膜凝固,在进行第三次喷涂,第三层喷涂的厚度为0.5mm,放置80分钟,使得第三层覆膜凝固。

53.实施例3

54.一种板材加工工艺,包括如下步骤:

55.1)原料处理,原料包括雪硅钙石、木浆纤维、纳米级纤维、纤维水泥和纳米绝热材料,原料配比为,雪硅钙石:木浆纤维:纳米级纤维:纤维水泥:纳米绝热材料为3:3:1:2:1,对原料进行干燥和粉碎;

56.2)板材成型,将粉碎后的雪硅钙石与木浆纤维、纳米级纤维、纤维水泥和纳米绝热材料置于搅拌器内进行搅拌,形成成型原料,所述搅拌的时间为25min,将原料进行混合搅拌后,再将原料倒入压板机中,温度为210℃,施加55kg/cm2的压力,并保持45s,形成板材;

57.3)板材改性,将板材浸泡在改性溶液中,改性溶液的配制:称取50g壳聚糖置于500ml的4%醋酸溶液,搅拌溶解;加入80ml的2%戊二醛,搅拌;在53℃环境下静置1.5h,得到黄色透明壳聚糖水凝胶;室温放置48h,得到黄色透明壳聚糖水凝胶;在蒸馏水中加入壳聚糖水凝胶、活化剂、催化剂和其他添加剂,壳聚糖水凝胶、活化剂、催化剂和其他添加剂的配重为,以1l蒸馏水为标准,壳聚糖水凝胶75ml、活化剂13g、催化剂10g和其他添加剂25g,边搅拌边加入酸碱缓冲剂,调节溶液ph值为6.8之间,使之形成均一溶液

58.浸泡完成后,再对板材进行干燥处理;采用真空加压设备进行浸泡,控制真空度为-0.003mpa,压力为2.2mpa,浸渍时间为18h,取出板材放在洁净水中浸泡,超声处理45min,再次放在改性溶液中真空浸泡,控制真空度为-0.002mpa,压力为0.8mpa,浸泡时间4h。

59.浸泡过后的板材置于大气环境中自然干燥,直到含水率达到平衡,然后进一步脱水干燥聚合,在烘箱中进行脱水,设置温度梯度为:90℃,保温脱水4天,50℃,保温脱水18h即可。

60.4)表面覆膜,先对板材表面涂uv底漆,再进行表面覆膜。

61.将uv底漆涂覆在板材表面上,然后使用胶辊机进行辊压,胶辊速度控制在35转/分钟,最后使用冷光紫外线固化机对板材进行固化,固化温度<45℃,固化时间控制在10秒。

62.先喷涂第一层覆膜,第一层的覆膜的厚度为0.3mm,放置30分钟,使得第一层覆膜凝固,在进行第二层喷涂,第二层的覆膜的厚度为0.7mm,放置30分钟,使得第二层覆膜凝固,在进行第三次喷涂,第三层喷涂的厚度为0.5mm,放置80分钟,使得第三层覆膜凝固。

63.实施例4

64.一种板材加工工艺,包括如下步骤:

65.1)原料处理,原料包括雪硅钙石、木浆纤维、纳米级纤维、纤维水泥和纳米绝热材料,原料配比为,雪硅钙石:木浆纤维:纳米级纤维:纤维水泥:纳米绝热材料为3:3:1:2:1,

对原料进行干燥和粉碎;

66.2)板材成型,将粉碎后的雪硅钙石与木浆纤维、纳米级纤维、纤维水泥和纳米绝热材料置于搅拌器内进行搅拌,形成成型原料,所述搅拌的时间为35min,将原料进行混合搅拌后,再将原料倒入压板机中,温度为205℃,施加58kg/cm2的压力,并保持55s,形成板材;

67.3)板材改性,将板材浸泡在改性溶液中,改性溶液的配制:称取55g壳聚糖置于500ml的4%醋酸溶液,搅拌溶解;加入70ml的2%戊二醛,搅拌;在45℃环境下静置1.8h,得到黄色透明壳聚糖水凝胶;室温放置48h,得到黄色透明壳聚糖水凝胶;在蒸馏水中加入壳聚糖水凝胶、活化剂、催化剂和其他添加剂,壳聚糖水凝胶、活化剂、催化剂和其他添加剂的配重为,以1l蒸馏水为标准,壳聚糖水凝胶90ml、活化剂15g、催化剂10g和其他添加剂20g,边搅拌边加入酸碱缓冲剂,调节溶液ph值为7,使之形成均一溶液

68.浸泡完成后,再对板材进行干燥处理;采用真空加压设备进行浸泡,控制真空度为-0.002mpa,压力为2.5mpa,浸渍时间为20h,取出板材放在洁净水中浸泡,超声处理45min,再次放在改性溶液中真空浸泡,控制真空度为-0.003mpa,压力为0.8mpa,浸泡时间4h。

69.浸泡过后的板材置于大气环境中自然干燥,直到含水率达到平衡,然后进一步脱水干燥聚合,在烘箱中进行脱水,设置温度梯度为:85℃,保温脱水5天,35℃,保温脱水22h即可。

70.4)表面覆膜,先对板材表面涂uv底漆,再进行表面覆膜。

71.将uv底漆涂覆在板材表面上,然后使用胶辊机进行辊压,胶辊速度控制在345转/分钟,最后使用冷光紫外线固化机对板材进行固化,固化温度<45℃,固化时间控制在8秒。

72.先喷涂第一层覆膜,第一层的覆膜的厚度为0.3mm,放置30分钟,使得第一层覆膜凝固,在进行第二层喷涂,第二层的覆膜的厚度为0.7mm,放置30分钟,使得第二层覆膜凝固,在进行第三次喷涂,第三层喷涂的厚度为0.5mm,放置80分钟,使得第三层覆膜凝固。

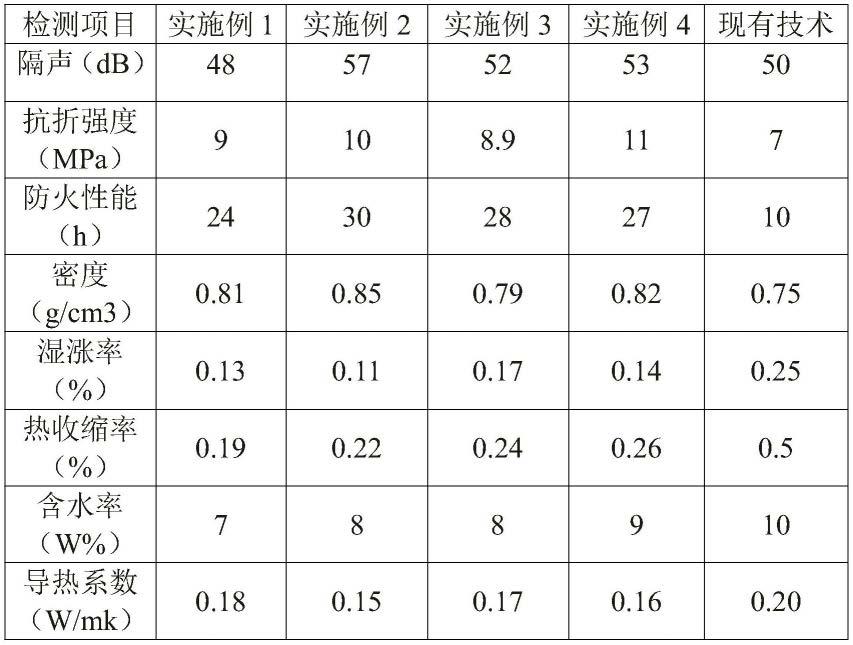

73.经过以上方法后,分别取出样品,测量结果如下:

[0074][0075]

根据上述表格数据可以得出,当实施例2参数时制备后的新型板材比现有技术制备后的新型板材的隔声性能强,防火性能好,且抗折强度较高、密度大、湿涨率、热收缩率、含水率和导热系数小。

[0076]

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1