一种用钢丝网绳-聚合物砂浆层对砌体墙加固的方法与流程

1.本发明涉及砌体墙加固领域,具体地涉及用钢丝网绳-聚合物砂浆层对砌体墙加固的方法。

背景技术:

2.目前在用钢丝网绳-聚合物砂浆面层对砌体墙进行的平面内受剪加固和抗震加固时,通常会经过基层墙体处理、安装钢丝网片、在待加固砌体墙的墙面上安装固定部件、喷涂界面剂、涂覆砂浆形成砂浆层、养护等步骤。在涂覆砂浆形成砂浆层时常采用机械喷涂或人工抹压方式,机械喷涂时,由于砂浆的喷射路径受到钢丝的阻挡,砂浆很难被喷涂到钢丝后面,导致钢丝附近砂浆不密实、有孔洞缺陷,钢丝网的背后存在空洞和不密实的现象影响了施工质量。对于砂浆不密实、有孔洞的缺陷,采用人工抹压是通常惯用的解决手段。而人工抹压则需更长的施工周期,施工效率低下。且当砂浆内配置钢丝网片时,为保证钢丝网片的保护层厚度,砂浆的厚度会超过1cm,若采用机械喷涂或人工抹压的方式一次成型,砂浆会因厚度过大在自重作用下无法挂在基层墙体上,因此需要进行分次喷涂或抹压,后续的喷涂或抹压需在前次砂浆初凝后进行,且两层砂浆之间需要再喷一遍界面剂,保证两层砂浆之间的粘结强度,增加了工序步骤加大了施工难度,导致施工工序繁琐,施工周期长。

3.中国专利文献2055866710u公开了一种建筑结构与保温一体外模复合板及锚固件,包括界面砂浆层、保温板、斜插钢丝、钢丝网片、锚固件、纤维增强水泥砂浆层。所述界面砂浆层为喷涂层,保温板位于界面砂浆层外侧;制作该一体外复合板及锚固件时,首先将事先剪裁成与保温板同尺寸的钢丝网片铺设在保温板上,送入组装焊接机,采用斜插钢丝把钢丝网片和保温板组成一个整体,钢丝网片和保温板之间预留一定空隙;然后,在上述半成品的固定位置放入锚固件,锚固件穿透保温板其圆盘位于砂浆层内,将该半成品用砂浆浇筑机进行浇筑,把配制好的纤维增强水泥砂浆浇筑在钢丝网片和保温板之间预留的间距内,使其厚度超过钢丝网片水平面。该技术方案在施工时,先将预制好的保温一体外模复合板与现浇混凝土预设的钢筋笼固定在一起,喷涂聚合物界面砂浆的一面靠向钢筋笼,带有钢丝网片的砂浆层向外。锚固件的固定架位于钢筋笼中部,把套接螺栓和套接螺母拧在一起之后,将固定架用铁丝绑扎在钢筋笼上。用木板和支撑件将预制好的保温一体外模复合板固定并支撑牢固后,浇入混凝土将保温板与墙体粘接为一体。但是技方案中的钢丝网片和保温板之间通过斜插钢丝连接在一起并依靠斜插钢丝的支撑留出空隙供纤维增强水泥砂浆进行填充,在该技术方案中纤维增强水泥砂浆仅能填充到钢丝网片和保温板之间,借助钢丝网片和斜插钢丝的支撑将自身固定在保温板上,也就是说,这里纤维增强水泥砂浆仅利用了其高强抗裂的特性,以用于预防墙面开裂以及相关的渗漏等问题。而并不能直接将保温板的半成品粘接固定在待加固墙体上,此外该技术方案的保温一体外模复合板固定到墙体上需要依靠固定在保温一体外模复合板上的锚固件通过铁丝绑扎在待浇入混凝土的钢筋笼上,锚固件逐个安装的过程较为繁琐,施工效率不高,且由于该种将保温一体外模复合板固定在墙体上的操作是在墙体成型前完成的,并不适用于钢丝网绳-聚合物砂浆面

层对砌体墙进行的平面内受剪加固和抗震加固的工艺。

技术实现要素:

4.因此,本发明要解决的技术问题为钢丝网绳-聚合物砂浆面层对砌体墙进行的平面内受剪加固和抗震加固,在涂覆砂浆形成砂浆层时现有的机械喷涂或人工抹压方式导致钢丝附近砂浆不密实、有孔洞缺陷影响施工质量,且需成型较厚的砂浆层时现有技术施工难度大,工序繁琐,施工周期长的问题。

5.为解决上述技术问题,本发明的一种用钢丝网绳-聚合物砂浆层对砌体墙加固的方法,包括:

6.步骤一,在待加固墙体需设置加固层的一侧上处理基层墙体;

7.步骤二,在待加固墙体进行过基层墙体处理的一侧安装钢丝网;并对所述待加固墙体进行过基层墙体处理的一侧喷涂界面剂;

8.步骤三,将模板通过模板支撑体系与所述进行过基层墙体处理一侧的待加固墙体平行固定,使二者之间保持施工要求的距离;

9.步骤四,将搅拌好的砂浆浇筑入所述模板与所述待加固墙体之间的空腔中;

10.步骤五,所述砂浆硬化后,拆除所述模板及其支撑体系。

11.进一步地,在步骤二的安装所述钢丝网的步骤中,包括在所述钢丝网的经纬各端分别设置固定端;组成所述钢丝网的各个经纬的钢丝绳的两端分别固定在各自端部的所述固定端上。

12.进一步地,所述固定端为角钢;所述角钢的一侧固定到待加固墙体上,所述角钢与所述待加固墙体垂直的一侧成型有安装孔;所述钢丝绳的两端分别通过所述安装孔固定。

13.进一步地,所述钢丝绳的一端固定在拉杆上,并通过所述拉杆穿过所述安装孔固定到所述角钢的所述安装孔中;所述拉杆根据施工要求设置各所述钢丝绳的张拉力。

14.进一步地,所述钢丝绳的两端分别通过铝合金接头进行固定。

15.进一步地,安装时,先安装非主受力方向的所述钢丝绳,后安装非主受力方向的所述钢丝绳;其中,所述非主受力方向的所述钢丝绳为在经或纬方向上靠近所述待加固墙体一侧的所述钢丝绳,所述主受力方向的所述钢丝绳则为远离所述待加固墙体一侧的所述钢丝绳。

16.进一步地,所述钢丝绳网与所述模板间的距离不小于16mm。

17.进一步地,在所述步骤三及所述步骤四之间还包括设置灌注孔的步骤;所述灌注孔设置在所述模板靠近所述待加固墙体结构层的顶部一侧。

18.进一步地,所述灌注孔有多个。

19.进一步地,各所述灌注孔的间隔为2m。

20.进一步地,在步骤二中,先设置安装所述钢丝网,之后喷涂所述界面剂;所述界面剂应随用随搅拌,且保证被所述钢丝绳网遮挡的所述待加固墙体也被均匀喷涂。

21.进一步地,将搅拌好的所述砂浆通过所述灌注孔浇筑入所述模板与所述待加固墙体之间的所述空腔时,保证所述模板拼缝位置没有漏浆现象,若有需及时用发泡胶封堵所述模板拼缝。

22.进一步地,将搅拌好的所述砂浆通过所述灌注孔浇筑入所述模板与所述待加固墙

体之间的所述空腔时,保证所述模板没有偏移,若有及时通过所述模板支撑系统调整、紧固。

23.所述钢丝网绳-聚合物砂浆层对砌体墙加固方法的聚合物砂浆配方,包括:

24.快硬硫铝酸盐水泥:300g~500g

25.聚羟酸系高性能减水剂:1.0g~1.5g

26.碳酸锂:1.0g~1.5g

27.温轮胶:0.1g~0.12g

28.聚丙烯纤维:1.2g~1.8g

29.可再分散性乳胶粉:10g~20g

30.硫铝酸钙类混凝土膨胀剂:0.2g~0.4g

31.砂子:500g~600g。

32.进一步地,所述砂子包括三种粒径砂子的级配,其中20-40目、40-70目、70-140目各183g。

33.进一步地,所述快硬硫铝酸盐水泥为高贝利特硫铝酸盐水泥;所述聚羟酸系高性能减水剂为羧酸粉c900减水剂;所述聚丙烯纤维为6mm聚丙烯纤维;所述可再分散性乳胶粉为胶粉5010n。

34.进一步地,所述高贝利特硫铝酸盐水泥剂量为450g;所述羧酸粉c900减水剂剂量为1.2g;所述碳酸锂剂量为1.2g;所述温轮胶剂量为0.1g;所述6mm聚丙烯纤维剂量为1.5g;所述胶粉5010n剂量为15g;所述硫铝酸钙类混凝土膨胀剂剂量为0.3g;所述砂子剂量549g。

35.相对于现有技术,本发明的钢丝网绳-聚合物砂浆层对砌体墙加固的方法将在涂覆砂浆形成砂浆层时采用浇筑的形式将砂浆填充入模板与待加固墙体之间的空腔中,由于砂浆在被浇筑后落入所述模板与所述待加固墙体的空腔中,而所述砂浆具有延流性,被浇筑后会自动的向落点的周围扩散,从而充满模板与待加固墙体的空隙,且由于砂浆是浇筑后从落点向四周扩散的,因此砂浆密实填充的扩散不受钢丝网的阻挡由此使得所述钢丝网附近的砂浆无孔洞缺陷。且由于砂浆一体化浇筑成型的,使得砂浆是一个整体没有分层,保证了砂浆的整体强度,避免了多次喷涂或抹压可能产生的分层脱落现象,尤其对于需要较厚的砂浆层施工效果显著。此外由于砂浆是一次成型的,该工艺的减少了施工工序,使得施工工序简单,施工周期短,节约了人工成本。

36.所述钢丝绳的一端固定在拉杆上,并通过所述拉杆穿过所述安装孔固定到所述角钢的所述安装孔中,使得所述钢丝绳可以方便的调节张拉力。

37.按钢丝网绳-聚合物砂浆层对砌体墙加固方法的聚合物砂浆配方所配出的聚合物砂浆,拌好后具有合宜的流动性,能够在所述砂浆通过所述灌注孔浇筑入所述模板与所述待加固墙体之间的所述空腔时保证模板与基层之间的空隙被灌注填充密实。

附图说明

38.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。

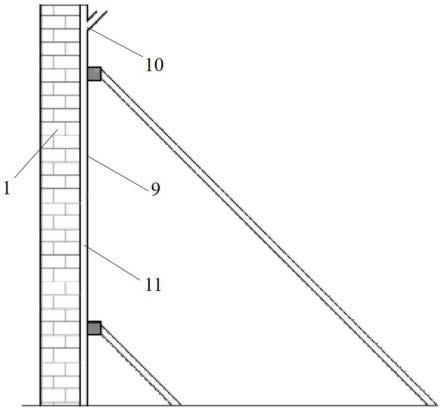

39.图1为模板被模板支撑体系与待加固墙体平行固定的示意图;

40.图2为待加固墙体安装钢丝网后的示意图;

41.图3为待加固墙体安装模板后的剖视图;

42.图4、图5分别为钢丝绳两端通过角钢固定到待加固墙体的示意图。

43.附图标记说明:

44.1-待加固墙体;2-钢丝绳;3-角钢;4-定位孔;5-化学锚栓;6-安装孔;7-拉杆;8-铝合金接头;9-模板;10-灌注孔;11-空腔。

具体实施方式

45.下面将结合附图对本发明的技术方案进行清楚、完整地描述。

46.参见图1,本发明的一种用钢丝网绳-聚合物砂浆层对砌体墙加固的方法,包括:

47.步骤一,在待加固墙体1需设置加固层的一侧上处理基层墙体;

48.步骤二,在所述待加固墙体1进行过基层墙体处理的一侧安装钢丝网;

49.在所述待加固墙体1进行过基层墙体处理的一侧的经纬方向端部的位置的结构层上进行打孔操作,设置用于安装组成所述钢丝网的各个经纬的各钢丝绳2两端的作为固定端的角钢3的定位孔4。将化学锚栓药剂放入所述定位孔4内后,将化学锚栓5的螺栓安装到孔内,待药剂固化后,将所述角钢3安装至所述化学锚栓5上,由此将所述角钢3的一侧固定到所述待加固墙体1上。

50.作为固定端的所述角钢3与所述待加固墙体1垂直的另一侧成型有安装孔6。将组成所述钢丝网的各个经纬的所述钢丝绳2的一端分别穿过成型在各自端部的作为所述固定端的所述角钢3的所述安装孔6,在所述钢丝绳2穿过所述安装孔6的端部套接铝合金接头,用液压钳压制铝合金接头,由此通过所述铝合金接头将所述钢丝绳2的一端固定在所述作为固定端的所述角钢3上。

51.所述钢丝绳2的另一端固定在拉杆7上,所述拉杆7穿过成型在所述钢丝绳2另一端的所述固定端的所述角钢3上的所述安装孔6,在所述拉杆7穿过所述安装孔6的端部套接铝合金接头8,用液压钳压制所述铝合金接头8,并通过所述铝合金接头8固定在所述角钢3上,由此通过所述铝合金接头8将固定在所述拉杆7上的所述钢丝绳2的另一端固定到作为所述固定端的所述角钢3上。调整所述拉杆7,使各所述钢丝绳2的张拉力满足施工要求。

52.安装时,先安装靠近所述待加固墙体1一侧的经或纬方向上所述钢丝绳2即非主受力方向的所述钢丝绳2,后安装远离所述待加固墙体1一侧的另一方向上的所述钢丝绳2,即主受力方向的所述钢丝绳2;安装完成后,经纬各方向上的所述钢丝绳2形成所述钢丝网。

53.对安装好所述钢丝绳2的墙体均匀喷涂界面剂。界面剂应随用随搅拌,分布应均匀,尤其是被所述钢丝绳2网片遮挡的基层墙体。

54.步骤三,将模板9通过模板支撑体系与所述进行过基层墙体处理一侧的所述待加固墙体1平行固定,使所述模板9的投影面积覆盖所述钢丝绳网,所述钢丝绳网与所述模板9间的距离不小于施工要求的16mm距离。

55.在所述模板9靠近所述待加固墙体1结构层的顶部一侧成型出数个灌注孔10,各所述灌注孔10间的间隔为2m。

56.步骤四,将搅拌好的砂浆通过所述灌注孔10浇筑入所述模板9与所述待加固墙体1之间的空腔11中,浇筑时保证所述模板9拼缝位置没有漏浆现象,若有需及时用发泡胶封堵所述模板9拼缝,并保证所述模板9没有偏移,若有及时通过所述模板支撑系统调整、紧固。

57.步骤五,所述砂浆硬化后,拆除所述模板9及其支撑体系。

58.一种可替代的实施方式为,在所述待加固墙体1进行过基层墙体处理的一侧安装钢丝网前,对进行过基层墙体处理的一侧均匀喷涂界面剂。

59.用于钢丝网绳-聚合物砂浆层对砌体墙加固方法的聚合物砂浆配方为:作为快硬硫铝酸盐水泥的高贝利特硫铝酸盐水泥剂量为450g;作为聚羟酸系高性能减水剂的羧酸粉c900减水剂剂量为1.2g;碳酸锂剂量为1.2g;温轮胶剂量为0.1g;作为聚丙烯纤维的6mm聚丙烯纤维剂量为1.5g;作为可再分散性乳胶粉的胶粉5010n剂量为15g;硫铝酸钙类混凝土膨胀剂剂量为0.3g;砂子剂量549g,其中20-40目、40-70目、70-140目三种粒径砂子各183g。

60.一种可替代的实施方式为,配方为:作为快硬硫铝酸盐水泥的高贝利特硫铝酸盐水泥剂量为300g;作为聚羟酸系高性能减水剂的羧酸粉c900减水剂剂量为1.0g;碳酸锂剂量为1.0g;温轮胶剂量为0.1g;作为聚丙烯纤维的6mm聚丙烯纤维剂量为1.2g;作为可再分散性乳胶粉的胶粉5010n剂量为10g;硫铝酸钙类混凝土膨胀剂剂量为0.2g;砂子剂量500g。

61.一种可替代的实施方式为,配方为:作为快硬硫铝酸盐水泥的高贝利特硫铝酸盐水泥剂量为500g;作为聚羟酸系高性能减水剂的羧酸粉c900减水剂剂量为1.5g;碳酸锂剂量为1.5g;温轮胶剂量为0.12g;作为聚丙烯纤维的6mm聚丙烯纤维剂量为1.8g;作为可再分散性乳胶粉的胶粉5010n剂量为20g;硫铝酸钙类混凝土膨胀剂剂量为0.4g;砂子剂量600g。

62.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1