一种陶瓷制作用注浆成型装置及其工艺的制作方法

1.本发明涉及陶瓷注浆加工技术领域,具体为一种陶瓷制作用注浆成型装置及其工艺。

背景技术:

2.陶瓷生产包括原料配置,注浆,干燥以及烧制成型等一系列步骤,其中,陶瓷的注浆成型尤为重要,它决定了形成坯料的成品是否能够达到烧制成型的标准,因此,需要严格控制其生产工艺,市场上普遍采用压力成型注浆机进行加工。

3.目前,现有的陶瓷制作用注浆成型装置在工作时无法实现成品的同步自动下料,经过搅拌均匀的物料在进入模具中并形成成品后,无法根据上移的上模具同步下料,而是需要额外地操作,从而降低了注桨成型效率;同时,用于压力成型的上模具在液压杆的带动下会对下模具中的胚料施压成型,来自液压杆的冲击惯性会对下模具产生震动影响,从而影响胚料的成型;另外,下料时,现有技术中不能对成型后的胚料进行稳定输送,导致胚料在下料时不能自动进入传送带等传送装置。

技术实现要素:

4.本发明的目的在于提供一种陶瓷制作用注浆成型装置及其工艺,以解决上述背景技术中提出的无法同步下料、缓冲效果差与不便和稳定下料的问题。

5.为实现上述目的,本发明提供如下技术方案:一种陶瓷制作用注浆成型装置,包括支撑架和成型机构,所述成型机构包括有移动板,所述移动板的底部固定安装有上模具,所述移动板的底部通过连接柱活动连接有挂钩,所述支撑架的右侧固定安装有导料板,所述支撑架内壁的前后两侧均开设有上下连通的一号移动槽和二号移动槽,所述一号移动槽的内部活动卡接有旋转柱和滑块,两个所述旋转柱之间固定连接有下模具,所述下模具的上下表面均开设有型腔,所述下模具的左右两侧分别固定连接有二号辅助钩和一号辅助钩,所述支撑架顶部的左右两侧均开设有卡槽,左右两侧所述卡槽的内部分别设置有一号弹簧和二号弹簧,所述一号弹簧和二号弹簧的顶部弹性连接有支撑板,所述支撑板的底部设置有加热机构,所述二号移动槽的内部设置有限位块和三号弹簧;

6.本装置在工作时,向型腔注入泥浆,然后启动液压杆,带动移动板、上模具和挂钩向下移动,挂钩在下移时会与一号辅助钩顶部的斜面接触且在遭受到限位后绕着连接柱的轴向转动,然后向上钩住一号辅助钩的底部,此时,上模具被带动进入型腔,从而通过压制使胚料成型,下模具通过吸水功能将胚料中的水分吸收掉,达到初步脱水的目的,移动板的底部与下模具接触后会向下压制下模具,带动旋转柱和滑块向下移动,一方面向下压制支撑板并压缩一号弹簧和二号弹簧,旋转柱向下移动并压制左右两个限位块,使得限位块在二号移动槽的内部相互远离并同步压缩三号弹簧,给加热丝通电并加热,加快胚料成型的速度;成型后,控制液压杆向上带动移动板、上模具和挂钩向上移动,通过一号辅助钩带动下模具整体绕着旋转柱的轴向逆时针转动,支撑板被下模具转动向下的部分压制支撑板并

压缩一号弹簧和二号弹簧,待下模具转动角度超过90

°

后挂钩与一号辅助钩开始脱钩,下模具在重力的作用下完整的翻转180

°

,使装有胚料的一侧的型腔与支撑板接触,随着加热丝的加热,胚料逐渐脱离型腔的内部并落在支撑板上面,通过胚料的重力向下压制支撑板使其向下移动,由于一号弹簧的数量大于二号弹簧,因此,支撑板顶部右侧的支撑力略小,使得支撑板在胚料的重力下自然向右倾斜,胚料顺着倾斜的支撑板向右下侧自然滑动,沿着导料板落料。

7.通过设置有连接柱活动套接有挂钩在向下移动的时候钩住一号辅助钩,然后在挂钩上移时通过一号辅助钩带动装有成型胚料的下模具绕着旋转柱的轴向逆时针转动,使得下模具完成180

°

的翻转,将装有胚料的一侧型腔与支撑架正面相对,在挂钩带动下模具翻转时,通过带动滑块和旋转柱沿着二号移动槽的内壁向右移动完成对下模具在转动时的角度适配,在下模具翻转完成后利用三号弹簧和限位块使其自动复位,利用成型胚料对支撑板的重力自动向下压制支撑板,一方面完成了自动脱模,同时,利用数量不对等的一号弹簧和二号弹簧使支撑板在受到胚料重力影响后自然向右倾斜,配合导料板完成自动下料,提高了装置的工作效率。

8.通过设置有一号弹簧、二号弹簧和支撑板对下模具在进行注浆成型加工时进行支撑,当上模具向下压制下模具内部的胚料时通过旋转柱向下带动滑块并压制限位块,使得位于二号移动槽内壁呈左右分布的限位块进行远离移动,使得滑块完全卡接在两个限位块的中间,通过一号弹簧和二号弹簧吸收来自液压杆的冲击力,然后通过三号弹簧对限位块施压,配合橡胶条对进入二号移动槽中的滑块进行摩擦压制,用以抵消来自被压缩的一号弹簧和二号弹簧向上的回弹力,通过该“刹车机构”形成对下模具的实时缓冲作用,使一号弹簧和二号弹簧只专注于吸收能量,有效地提高了下模具在成型加工时的稳定性。

9.作为本发明的进一步方案,所述二号移动槽内壁的左右两侧均弹性连接有三号弹簧,两个所述二号移动槽的另一端均弹性连接有限位块,两个所述限位块的相对端均固定连接有橡胶条;

10.限位块通过三号弹簧弹性支撑于二号移动槽中,当滑块向下移动时,通过对限位块施压使其向三号弹簧的方向移动并压缩,但此设计并不是对下模具进行缓冲,而是用于对一号弹簧和二号弹簧进行“刹车”,滑块随着下模具向下移动必然会通过支撑板向下压缩一号弹簧和二号弹簧,此时,一号弹簧和二号弹簧被压缩的同时吸收了大部分冲击力,但来自上模具的压制力一旦消失,失去限位的一号弹簧和二号弹簧便会迅速向上回弹,而三号弹簧通过压制限位块和橡胶条,使得进入二号移动槽内部的滑块被两端挤压形成的摩擦力卡住,使得滑块不会立刻向上移动,而是缓慢的上移,从而配合一号弹簧、二号弹簧完成了缓冲操作。

11.作为本发明的进一步方案,所述成型机构包括支撑柱,所述支撑柱的顶部固定安装有顶架,所述顶架的顶部固定安装有液压杆,所述液压杆的伸缩端固定连接有移动板,所述移动板的底部固定安装有上模具,所述移动板的顶部固定安装有稳定柱,所述稳定柱向上贯穿顶架且呈适配套接分布,所述移动板底部的右侧固定连接有连接柱,所述连接柱的外表面活动套接有挂钩;

12.液压杆通过带动移动板向下移动,从而带动上模具下移并进行压制成型操作,而稳定柱呈套接形式分布于顶架的顶部,可以提高移动板和上模具在移动时的稳定性。

13.作为本发明的进一步方案,所述加热机构包括加热丝,所述支撑板的底部开设有放置槽,所述放置槽的内部固定安装有加热丝;

14.加热丝分布于放置槽的内部,当下模具完成翻转操作后,装有成型的胚料便与支撑板的顶部接触,此时,加热丝便能对胚料进行加热使其迅速脱模。

15.作为本发明的进一步方案,所述卡槽的数量为十个且均匀分布于支撑架顶部的左右两侧,所述一号弹簧和二号弹簧的弹性系数相同,所述一号弹簧的数量为五个,所述二号弹簧的数量为三个;

16.通过设置有左右分布且数量不等的一号弹簧和二号弹簧对胚料进行支撑,当胚料完全落在支撑板上面时,会向下压制支撑板然后压缩一号弹簧和二号弹簧,通过数量不等的一号弹簧和二号弹簧使得支撑板的支撑力呈现左大右小的分布,使胚料在重力作用下自动向右倾斜压制支撑板,使胚料自然下滑,配合斜面设计的导料板使得下料后的胚料能够更加稳定且顺畅得落入后续的输送机构。

17.作为本发明的进一步方案,所述一号辅助钩和二号辅助钩的横截面形状均为对勾形且两者以旋转柱的轴向为基准呈中心对称分布;

18.一号辅助钩和二号辅助钩完全相同,在下模具完成180

°

的翻转后,位于右侧的二号辅助钩将转变为与原先一号辅助钩相同的位置与分布,使得挂钩可以自动向下完成后续的翻转,实现了在进行胚料压制成型的往复运动过程中,自动完成对下模具翻转的准备工作。

19.作为本发明的进一步方案,所述滑块的内部活动套接有旋转柱,所述旋转柱的内侧一端与下模具固定连接,所述滑块的高度值与滑块的高度值相同,所述一号移动槽的高度值与二号移动槽的高度值相同;

20.二号移动槽的开始一方面是利用包括二号移动槽、限位块和三号弹簧在内的“刹车机构”配合一号弹簧、二号弹簧和支撑板完成对下模具的缓冲功能,同时,在下模具进行翻转时,通过带动滑块沿着二号移动槽的内壁移动,辅助下模具进行翻转操作。

21.作为本发明的进一步方案,所述挂钩的横截面形状为“l”形,所述挂钩向下移动时与一号辅助钩卡接;

[0022]“l”形结构的挂钩可对一号辅助钩进行向上的钩起操作,同时,挂钩通过套接于连接柱的外表面,还能在其受到一号辅助钩限位后自动转动以避开一号辅助钩的上斜面区域。

[0023]

作为本发明的进一步方案,所述支撑板的顶部与下模具的底部限位接触,所述支撑板通过一号弹簧和二号弹簧弹性支撑于下模具的底部;下模具的支撑一方面来自滑块、限位块和三号弹簧等的硬支撑,还有来自一号弹簧、二号弹簧和支撑板对其的软支撑,在保持下模具稳定支撑的前提下,增强了下模具的缓冲性能。

[0024]

一种陶瓷制作用注浆成型装置的成型工艺,包括以下步骤:

[0025]

首先,向型腔注入泥浆,下模具对泥浆胚料进行吸水反应,启动液压杆并带动移动板、上模具和挂钩下移;

[0026]

下移的挂钩将一号辅助钩钩住,同时,上模具向下进入型腔的内部进行压制使胚料成型;

[0027]

然后,上模具向下压制下模具并带动旋转柱和滑块下移,支撑板被带动向下移动,

一号弹簧和二号弹簧被压缩,滑块向下压制限位块,限位块向二号移动槽内壁的左右两侧移动,三号弹簧被压缩;滑块完全进入二号移动槽的内部;

[0028]

然后,滑块的左右两端分别被橡胶条压制,控制液压杆向上带动移动板、上模具和挂钩复位,带动下模具翻转180

°

,挂钩在下模具转动超过90

°

后与一号辅助钩脱钩;

[0029]

在下模具翻转180

°

后,开启加热丝并通过支撑板对胚料加热,加热脱模的胚料向下压制支撑板,一号弹簧和二号弹簧向下压缩;

[0030]

当胚料完全脱离型腔后,型腔通过重力压制支撑板使其向右倾斜,胚料沿着倾斜的支撑板向下缓慢滑动,并沿着导料板向下输送至传送带。

[0031]

与现有技术相比,本发明的有益效果是:

[0032]

1.本发明通过设置有连接柱活动套接有挂钩在向下移动的时候钩住一号辅助钩,然后在挂钩上移时通过一号辅助钩带动装有成型胚料的下模具绕着旋转柱的轴向逆时针转动,使得下模具完成

°

的翻转,将装有胚料的一侧型腔与支撑架正面相对,在挂钩带动下模具翻转时,通过带动滑块和旋转柱沿着二号移动槽的内壁向右移动完成对下模具在转动时的角度适配,在下模具翻转完成后利用三号弹簧和限位块使其自动复位,利用成型胚料对支撑板的重力自动向下压制支撑板,一方面完成了自动脱模,同时,利用数量不对等的一号弹簧和二号弹簧使支撑板在受到胚料重力影响后自然向右倾斜,配合导料板完成自动下料,提高了装置的工作效率。

[0033]

2.本发明通过设置有一号弹簧、二号弹簧和支撑板对下模具在进行注浆成型加工时进行支撑,当上模具向下压制下模具内部的胚料时通过旋转柱向下带动滑块并压制限位块,使得位于二号移动槽内壁呈左右分布的限位块进行远离移动,使得滑块完全卡接在两个限位块的中间,通过一号弹簧和二号弹簧吸收来自液压杆的冲击力,然后通过三号弹簧对限位块施压,配合橡胶条对进入二号移动槽中的滑块进行摩擦压制,用以抵消来自被压缩的一号弹簧和二号弹簧向上的回弹力,通过该“刹车机构”形成对下模具的实时缓冲作用,使一号弹簧和二号弹簧只专注于吸收能量,有效地提高了下模具在成型加工时的稳定性。

[0034]

3.本发明通过设置有左右分布且数量不等的一号弹簧和二号弹簧对胚料进行支撑,当胚料完全落在支撑板上面时,会向下压制支撑板然后压缩一号弹簧和二号弹簧,通过数量不等的一号弹簧和二号弹簧使得支撑板的支撑力呈现左大右小的分布,使胚料在重力作用下自动向右倾斜压制支撑板,使胚料自然下滑,配合斜面设计的导料板使得下料后的胚料能够更加稳定且顺畅得落入后续的输送机构。

附图说明

[0035]

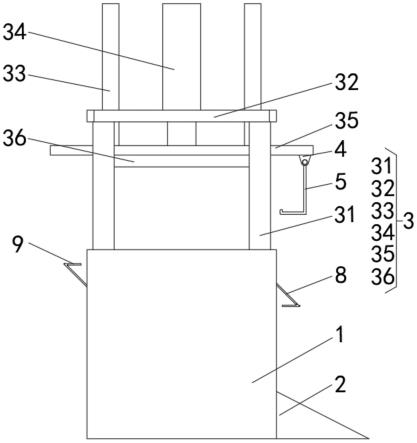

图1为本发明总体结构示意图;

[0036]

图2本发明总体结构的正面局部剖切示意图;

[0037]

图3本发明总体结构的侧面局部剖切示意图;

[0038]

图4本发明图3中a处结构的放大示意图;

[0039]

图5本发明支撑架的背面立体结构示意图;

[0040]

图6本发明图5中b处结构的放大示意图;

[0041]

图7本发明下模具、旋转柱、滑块、限位块、橡胶条和三号弹簧的分解示意图;

[0042]

图8为本发明液压杆、移动板、上模具、连接柱和挂钩的分解示意图;

[0043]

图9本发明总体结构的局部仰视立体外观示意图;

[0044]

图10为本发明一号弹簧和二号弹簧在支撑架顶部的分布示意图。

[0045]

附图中,各标号所代表的部件列表如下:

[0046]

1、支撑架;2、导料板;3、成型机构;31、支撑柱;32、顶架;33、稳定柱;34、液压杆;35、移动板;36、上模具;4、连接柱;5、挂钩;6、下模具;7、型腔;8、一号辅助钩;9、二号辅助钩;10、支撑板;11、放置槽;12、加热丝;13、卡槽;14、一号弹簧;15、二号弹簧;16、一号移动槽;17、二号移动槽;18、旋转柱;19、滑块;20、限位块;21、橡胶条;22、三号弹簧。

具体实施方式

[0047]

请参阅图1-10,本发明提供一种技术方案:一种陶瓷制作用注浆成型装置,包括支撑架1和成型机构3,成型机构3包括有移动板35,移动板35的底部固定安装有上模具36,移动板35的底部通过连接柱4活动连接有挂钩5,支撑架1的右侧固定安装有导料板2,支撑架1内壁的前后两侧均开设有上下连通的一号移动槽16和二号移动槽17,一号移动槽16的内部活动卡接有旋转柱18和滑块19,两个旋转柱18之间固定连接有下模具6,下模具6的上下表面均开设有型腔7,下模具6的左右两侧分别固定连接有二号辅助钩9和一号辅助钩8,支撑架1顶部的左右两侧均开设有卡槽13,左右两侧卡槽13的内部分别设置有一号弹簧14和二号弹簧15,一号弹簧14和二号弹簧15的顶部弹性连接有支撑板10,支撑板10的底部设置有加热机构,二号移动槽17的内部设置有限位块20和三号弹簧22;

[0048]

本装置在工作时,向型腔7注入泥浆,然后启动液压杆34,带动移动板35、上模具36和挂钩5向下移动,挂钩5在下移时会与一号辅助钩8顶部的斜面接触且在遭受到限位后绕着连接柱4的轴向转动,然后向上钩住一号辅助钩8的底部,此时,上模具36被带动进入型腔7,从而通过压制使胚料成型,下模具6通过吸水功能将胚料中的水分吸收掉,达到初步脱水的目的,移动板35的底部与下模具6接触后会向下压制下模具6,带动旋转柱18和滑块19向下移动,一方面向下压制支撑板10并压缩一号弹簧14和二号弹簧15,旋转柱18向下移动并压制左右两个限位块20,使得限位块20在二号移动槽17的内部相互远离并同步压缩三号弹簧22,给加热丝12通电并加热,加快胚料成型的速度;成型后,控制液压杆34向上带动移动板35、上模具36和挂钩5向上移动,通过一号辅助钩8带动下模具6整体绕着旋转柱18的轴向逆时针转动,支撑板10被下模具6转动向下的部分压制支撑板10并压缩一号弹簧14和二号弹簧15,待下模具6转动角度超过90

°

后挂钩5与一号辅助钩8开始脱钩,下模具6在重力的作用下完整的翻转180

°

,使装有胚料的一侧的型腔7与支撑板10接触,随着加热丝12的加热,胚料逐渐脱离型腔7的内部并落在支撑板10上面,通过胚料的重力向下压制支撑板10使其向下移动,由于一号弹簧14的数量大于二号弹簧15,因此,支撑板10顶部右侧的支撑力略小,使得支撑板10在胚料的重力下自然向右倾斜,胚料顺着倾斜的支撑板10向右下侧自然滑动,沿着导料板2落料。

[0049]

通过设置有连接柱4活动套接有挂钩5在向下移动的时候钩住一号辅助钩8,然后在挂钩5上移时通过一号辅助钩8带动装有成型胚料的下模具6绕着旋转柱18的轴向逆时针转动,使得下模具6完成180

°

的翻转,将装有胚料的一侧型腔7与支撑架1正面相对,在挂钩5带动下模具6翻转时,通过带动滑块19和旋转柱18沿着二号移动槽17的内壁向右移动完成

对下模具6在转动时的角度适配,在下模具6翻转完成后利用三号弹簧22和限位块20使其自动复位,利用成型胚料对支撑板10的重力自动向下压制支撑板10,一方面完成了自动脱模,同时,利用数量不对等的一号弹簧14和二号弹簧15使支撑板10在受到胚料重力影响后自然向右倾斜,配合导料板2完成自动下料,提高了装置的工作效率。

[0050]

通过设置有一号弹簧14、二号弹簧15和支撑板10对下模具6在进行注浆成型加工时进行支撑,当上模具36向下压制下模具6内部的胚料时通过旋转柱18向下带动滑块19并压制限位块20,使得位于二号移动槽17内壁呈左右分布的限位块20进行远离移动,使得滑块19完全卡接在两个限位块20的中间,通过一号弹簧14和二号弹簧15吸收来自液压杆34的冲击力,然后通过三号弹簧22对限位块20施压,配合橡胶条21对进入二号移动槽17中的滑块19进行摩擦压制,用以抵消来自被压缩的一号弹簧14和二号弹簧15向上的回弹力,通过该“刹车机构”形成对下模具6的实时缓冲作用,使一号弹簧14和二号弹簧15只专注于吸收能量,有效地提高了下模具6在成型加工时的稳定性。

[0051]

其中,二号移动槽17内壁的左右两侧均弹性连接有三号弹簧22,两个二号移动槽17的另一端均弹性连接有限位块20,两个限位块20的相对端均固定连接有橡胶条21;

[0052]

限位块20通过三号弹簧22弹性支撑于二号移动槽17中,当滑块19向下移动时,通过对限位块20施压使其向三号弹簧22的方向移动并压缩,但此设计并不是对下模具6进行缓冲,而是用于对一号弹簧14和二号弹簧15进行“刹车”,滑块19随着下模具6向下移动必然会通过支撑板10向下压缩一号弹簧14和二号弹簧15,此时,一号弹簧14和二号弹簧15被压缩的同时吸收了大部分冲击力,但来自上模具36的压制力一旦消失,失去限位的一号弹簧14和二号弹簧15便会迅速向上回弹,而三号弹簧22通过压制限位块20和橡胶条21,使得进入二号移动槽17内部的滑块19被两端挤压形成的摩擦力卡住,使得滑块19不会立刻向上移动,而是缓慢的上移,从而配合一号弹簧14、二号弹簧15完成了缓冲操作。

[0053]

其中,成型机构3包括支撑柱31,支撑柱31的顶部固定安装有顶架32,顶架32的顶部固定安装有液压杆34,液压杆34的伸缩端固定连接有移动板35,移动板35的底部固定安装有上模具36,移动板35的顶部固定安装有稳定柱33,稳定柱33向上贯穿顶架32且呈适配套接分布,移动板35底部的右侧固定连接有连接柱4,连接柱4的外表面活动套接有挂钩5;

[0054]

液压杆34通过带动移动板35向下移动,从而带动上模具36下移并进行压制成型操作,而稳定柱33呈套接形式分布于顶架32的顶部,可以提高移动板35和上模具36在移动时的稳定性。

[0055]

其中,加热机构包括加热丝12,支撑板10的底部开设有放置槽11,放置槽11的内部固定安装有加热丝12;

[0056]

加热丝12分布于放置槽11的内部,当下模具6完成翻转操作后,装有成型的胚料便与支撑板10的顶部接触,此时,加热丝12便能对胚料进行加热使其迅速脱模。

[0057]

其中,卡槽13的数量为十个且均匀分布于支撑架1顶部的左右两侧,一号弹簧14和二号弹簧15的弹性系数相同,一号弹簧14的数量为五个,二号弹簧15的数量为三个;

[0058]

通过设置有左右分布且数量不等的一号弹簧14和二号弹簧15对胚料进行支撑,当胚料完全落在支撑板10上面时,会向下压制支撑板10然后压缩一号弹簧14和二号弹簧15,通过数量不等的一号弹簧14和二号弹簧15使得支撑板10的支撑力呈现左大右小的分布,使胚料在重力作用下自动向右倾斜压制支撑板10,使胚料自然下滑,配合斜面设计的导料板2

使得下料后的胚料能够更加稳定且顺畅得落入后续的输送机构。

[0059]

其中,一号辅助钩8和二号辅助钩9的横截面形状均为对勾形且两者以旋转柱18的轴向为基准呈中心对称分布;

[0060]

一号辅助钩8和二号辅助钩9完全相同,在下模具6完成180

°

的翻转后,位于右侧的二号辅助钩9将转变为与原先一号辅助钩8相同的位置与分布,使得挂钩5可以自动向下完成后续的翻转,实现了在进行胚料压制成型的往复运动过程中,自动完成对下模具6翻转的准备工作。

[0061]

其中,滑块19的内部活动套接有旋转柱18,旋转柱18的内侧一端与下模具6固定连接,滑块19的高度值与滑块19的高度值相同,一号移动槽16的高度值与二号移动槽17的高度值相同;

[0062]

二号移动槽17的开始一方面是利用包括二号移动槽17、限位块20和三号弹簧22在内的“刹车机构”配合一号弹簧14、二号弹簧15和支撑板10完成对下模具6的缓冲功能,同时,在下模具6进行翻转时,通过带动滑块19沿着二号移动槽17的内壁移动,辅助下模具6进行翻转操作。

[0063]

其中,挂钩5的横截面形状为“l”形,挂钩5向下移动时与一号辅助钩8卡接;

[0064]“l”形结构的挂钩5可对一号辅助钩8进行向上的钩起操作,同时,挂钩5通过套接于连接柱4的外表面,还能在其受到一号辅助钩8限位后自动转动以避开一号辅助钩8的上斜面区域。

[0065]

其中,支撑板10的顶部与下模具6的底部限位接触,支撑板10通过一号弹簧14和二号弹簧15弹性支撑于下模具6的底部;下模具6的支撑一方面来自滑块19、限位块20和三号弹簧22等的硬支撑,还有来自一号弹簧14、二号弹簧15和支撑板10对其的软支撑,在保持下模具6稳定支撑的前提下,增强了下模具6的缓冲性能。

[0066]

一种陶瓷制作用注浆成型装置的成型工艺,包括以下步骤:

[0067]

首先,向型腔7注入泥浆,下模具6对泥浆胚料进行吸水反应,启动液压杆34并带动移动板35、上模具36和挂钩5下移;

[0068]

下移的挂钩5将一号辅助钩8钩住,同时,上模具36向下进入型腔7的内部进行压制使胚料成型;

[0069]

然后,上模具36向下压制下模具6并带动旋转柱18和滑块19下移,支撑板10被带动向下移动,一号弹簧14和二号弹簧15被压缩,滑块19向下压制限位块20,限位块20向二号移动槽17内壁的左右两侧移动,三号弹簧22被压缩;滑块19完全进入二号移动槽17的内部;

[0070]

然后,滑块19的左右两端分别被橡胶条21压制,控制液压杆34向上带动移动板35、上模具36和挂钩5复位,带动下模具6翻转180

°

,挂钩5在下模具6转动超过90

°

后与一号辅助钩8脱钩;

[0071]

在下模具6翻转180

°

后,开启加热丝12并通过支撑板10对胚料加热,加热脱模的胚料向下压制支撑板10,一号弹簧14和二号弹簧15向下压缩;

[0072]

当胚料完全脱离型腔7后,型腔7通过重力压制支撑板10使其向右倾斜,胚料沿着倾斜的支撑板10向下缓慢滑动,并沿着导料板2向下输送至传送带。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1