一种混凝土污水储罐的制备方法及污水储罐与流程

1.本发明涉及混凝土制备领域,具体涉及一种混凝土污水储罐的制备方法及污水储罐。

背景技术:

2.现有的污水储罐,一般采用厚度不大于4mm的不锈钢板焊接而成。污水储罐的罐壁较薄,虽能满足罐内水压的作用,但耐冲击性能、稳定性能均有不足,受外力作用时易损坏。

3.就不锈钢材质的污水储罐来说,不锈钢的价格较高,使用成本较高

4.在污水储罐使用的过程中,由于污水中可能存在氯离子、硫酸根离子等会造成不锈钢腐蚀的离子,导致污水储罐受到污水腐蚀,进而容易导致到罐壁失稳、穿孔及结构破坏;因而,不锈钢材质的污水储罐的使用寿命一般不超过30年。

5.本技术人发现现有技术至少存在以下技术问题:

6.1、现有技术中不锈钢板焊接而成的污水储罐,存在耐冲击性能差和稳定性能差的缺陷;

7.2、现有技术中不锈钢板焊接而成的污水储罐,存在耐腐蚀性能差,使用寿命短的缺陷;3、现有技术中不锈钢板焊接而成的污水储罐,存在使用成本较高的缺陷。

技术实现要素:

8.本发明的目的在于提供一种混凝土污水储罐的制备方法及污水储罐,以解决现有技术中不锈钢板焊接而成的污水储罐,存在耐冲击性能差和稳定性能差的技术问题。

9.为实现上述目的,本发明提供了以下技术方案:

10.本发明提供的一种混凝土污水储罐的制备方法及污水储罐,一种混凝土污水储罐的制备方法,其特征在于,包括下述步骤:

11.s1、制作污水储罐的钢筋骨架

12.根据需制备污水储罐的结构和尺寸进行钢筋骨架的编制、绑扎;

13.s2、钢筋骨架及预埋件入模

14.将步骤s1中制作的钢筋骨架装入储罐模具(一般为根据罐体外形尺寸定制的钢制模具)内,并同时在设计要求的位置安装预埋件(一般为根据使用工艺要求的挂钩、爬梯、出水槽等预埋件);钢筋骨架及预埋件安装定位完毕后,将储罐模具合拢固定;

15.s3、浇筑混凝土拌合物

16.向储罐模具内浇筑混凝土拌合物,在浇筑过程中配合振动使混凝土拌合物更加密实和表面光滑,混凝土拌合物的下料和振动在整个浇筑过程中均配合进行,浇筑到设计要求的位置后完成浇筑工作;

17.所述混凝土拌合物的制备包括下述重量份原料:水泥10份,矿粉0~2份,硅灰0.5~2份,超细粉煤灰微珠0~2份,减水剂0.1~0.5份,专用外加剂0.2~1份,细骨料10~20份,钢纤维0.05~0.25份;水2.5~5.0份;

18.s4、养护罐体混凝土

19.对浇筑完成的污水储罐,及时采用养护罩进行覆盖,并静停4~24小时;静停完成后往养护罩内注入饱和蒸汽,进行污水储罐混凝土的蒸汽养护;蒸汽养护的是在温度为50~70℃恒温养护24~72小时,恒温养护完成后,停止蒸汽的注入,使其自然降温;

20.s5、拆模、修饰

21.当储罐模具外表面温度自然降温至与室温相差≤25℃时即可拆除模具,对污水储罐进行细节修饰和清理后,得到混凝土污水储罐成品。

22.进一步的,所述步骤s3中,制备混凝土拌合物的各原料的重量份分别为:水泥10份,矿粉1~2份,硅灰1~1.5份,超细粉煤灰微珠1~1.5份,减水剂0.2~0.4份,专用外加剂0.4~0.8份,细骨料12~18份,钢纤维0.1~0.2份;水2.5~3.0份。

23.进一步的,所述步骤s3中,制备混凝土拌合物的各原料的重量份分别为:水泥10份,矿粉1.5份,硅灰1.2份,超细粉煤灰微珠1.2份,减水剂0.3份,专用外加剂0.6份,细骨料15份,钢纤维0.15份;水2.8份。

24.进一步的,所述步骤s3中,混凝土拌合物的制备包括下述步骤:

25.①

按配比准备原料;

26.②

将步骤s1中准备的细骨料、水泥、硅灰、超细粉煤灰微珠、矿粉和专用外加剂倒入搅拌机中,进行初始搅拌;

27.③

将步骤s1中准备的水、减水剂继续倒入搅拌机中,连续搅拌4~6min;在连续搅拌的过程中,将钢纤维倒入正在搅拌的拌合物中,将钢纤维均匀分布在拌合物内,得到混凝土拌合物。

28.进一步的,所述步骤s4中,蒸汽养护的是在温度为55~65℃恒温养护30~65小时。

29.本发明提供的混凝土污水储罐的制备方法制备的混凝土污水储罐。

30.基于上述技术方案,本发明实施例至少可以产生如下技术效果:

31.(1)本发明提供的混凝土污水储罐的制备方法及污水储罐,其材质为超高性能混凝土,具有极强的耐腐蚀性能,特别对污水中的氯离子、硫酸根离子的腐蚀有及强的耐受性能力,因而本发明中制备的混凝土污水储罐具有使用寿命较长的优势,其使用寿命大于50年。

32.(2)本发明提供的混凝土污水储罐的制备方法及污水储罐,由配筋的超高性能混凝土浇筑而成,壁厚约为罐体直径(直径一般在2.4米以上,壁厚为60mm以上)的0.03倍,并且超高性能混凝土具有较强的抗拉性能和抗冲击性能,相对不锈钢罐体的壁厚来说具有较厚的壁厚,因而具有较强的稳定性能,在服役年限内对外力作用的抵抗力有明显提高。

33.(3)本发明提供的混凝土污水储罐的制备方法及污水储罐,与同规格的不锈钢罐体相比,重量更大一些,但仍然容易满足各种规格罐体和使用环境下的运输和安装条件要求。

34.(4)本发明提供的混凝土污水储罐的制备方法及污水储罐,与同规格的不锈钢罐体相比,其成本约为不锈钢罐体的50~70%,可节约污水储罐的使用成本。

附图说明

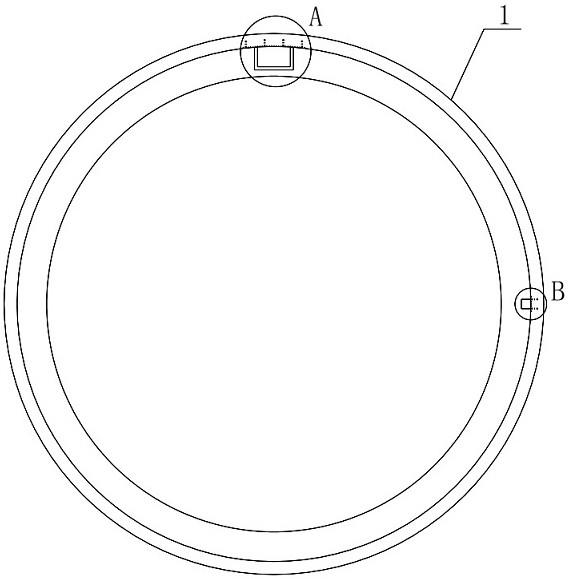

35.图1是本发明实施例1的俯视图;

36.图2为图1中a部的放大结构示意图;

37.图3为图1中b部的放大结构示意图;

38.图4为本发明实施例1的中挂钩和爬梯的安装示意图;

39.图5为本发明实施例1的中钢筋骨架的配筋示意图。

40.图中:1、罐体;2、双层钢筋网一;3、双层钢筋网二;4、加强筋;5、混凝土拌合物;6、挂钩;7、爬梯。

具体实施方式

41.一、制备实施例

42.如图1-图5所示:

43.实施例1:

44.制备dn2400mm(内径),壁厚为70mm混凝土污水储罐,包括下述步骤:

45.s1、制作污水储罐的钢筋骨架

46.污水储罐包括罐体,在罐体内部设有与罐体外形相适应的钢筋骨架,先进行钢筋骨架的编制、绑扎,所述钢筋骨架由污水储罐底部的双层钢筋网一、污水储罐侧壁的双层钢筋网二以及加强筋组成;所述污水储罐底部的双层钢筋网一和侧壁的双层钢筋网二中,每层钢筋网参数为:hrb400钢筋,直径6mm,网格间距100mm;所述加强筋设置在污水储罐底部腋角处,加强筋的两端分别与污水储罐底部的双层钢筋网一、污水储罐侧壁的双层钢筋网二连接;

47.s2、钢筋骨架及预埋件入模

48.将步骤s1中制作的钢筋骨架装入储罐模具(为预制构件钢制模具,采用dn2400钢制模具)内,并同时在设计要求的位置安装预埋件(预埋件包括挂钩、爬梯等,根据工艺需求还可以包括出水孔、出水槽等);钢筋骨架及预埋件安装定位完毕后,将储罐模具合拢固定;

49.s3、浇筑混凝土拌合物

50.向储罐模具内浇筑混凝土拌合物,在浇筑过程中配合振动使混凝土拌合物更加密实和表面光滑,混凝土拌合物的下料和振动在整个浇筑过程中均配合进行,浇筑到设计要求的位置后完成浇筑工作;

51.所述混凝土拌合物的制备包括下述重量份原料:水泥10份,矿粉2份,硅灰0.5份,超细粉煤灰微珠1份,减水剂0.3份,膨胀剂0.5份,细骨料(机制砂)20份,钢纤维0.05份;水3.0份;

52.混凝土拌合物的制备包括下述步骤:

53.①

按配比准备原料;

54.②

将步骤s1中准备的细骨料、水泥、硅灰、超细粉煤灰微珠、矿粉和专用外加剂倒入搅拌机中,进行初始搅拌;

55.③

将步骤s1中准备的水、减水剂继续倒入搅拌机中,连续搅拌4~6min;在连续搅拌的过程中,将钢纤维倒入正在搅拌的拌合物中,将钢纤维均匀分布在拌合物内,得到混凝土拌合物;

56.s4、养护罐体混凝土

57.对浇筑完成的污水储罐及时采用养护罩进行覆盖,并静停12小时;静停完成后向

养护罩内注入饱和蒸汽,进行污水储罐混凝土的蒸汽养护;蒸汽养护的是在温度为50~70℃恒温养护24~72小时,恒温养护完成后,停止蒸汽的注入,使其自然降温;

58.s5、拆模、修饰

59.当储罐模具外表面温度自然降温至与室温相差≤25℃时即可拆除模具,对污水储罐进行细节修饰(包括浇筑面打磨平整、刷漆、标识)和清理后,得到混凝土污水储罐成品。

60.实施例2:

61.制备dn3000(内径),壁厚90mm混凝土污水储罐(本实施例中污水储罐的整体结构与实施例1中的混凝土污水储罐相同,只有尺寸差异和钢筋骨架中钢筋网参数的差异),包括下述步骤:

62.s1、制作污水储罐的钢筋骨架

63.污水储罐包括罐体,在罐体内部设有与罐体外形相适应的钢筋骨架,先进行钢筋骨架的编制、绑扎,所述钢筋骨架由污水储罐底部的双层钢筋网一、污水储罐侧壁的双层钢筋网二以及加强筋组成;所述污水储罐底部的双层钢筋网一和侧壁的双层钢筋网二中,每层钢筋网参数为:hrb400钢筋,直径8mm,网格间距100mm;所述加强筋设置在污水储罐底部腋角处,加强筋的两端分别与污水储罐底部的双层钢筋网一、污水储罐侧壁的双层钢筋网二连接;

64.s2、钢筋骨架及预埋件入模

65.将步骤s1中制作的钢筋骨架装入储罐模具(为预制构件钢制模具,采用dn3000钢制模具)内,并同时在设计要求的位置安装预埋件(预埋件包括挂钩、爬梯等,根据工艺需求还可以包括出水孔、出水槽等);钢筋骨架及预埋件安装定位完毕后,将储罐模具合拢固定;

66.s3、浇筑混凝土拌合物

67.向储罐模具内浇筑混凝土拌合物,在浇筑过程中配合振动使混凝土拌合物更加密实和表面光滑,混凝土拌合物的下料和振动在整个浇筑过程中均配合进行,浇筑到设计要求的位置后完成浇筑工作;

68.所述混凝土拌合物的制备包括下述重量份原料:水泥10份,矿粉0份,硅灰2份,超细粉煤灰微珠2份,减水剂0.4份,膨胀剂0.5份,细骨料(机制砂)15份,钢纤维0.15份;水2.5份;

69.混凝土拌合物的制备包括下述步骤:

70.①

按配比准备原料;

71.②

将步骤s1中准备的细骨料、水泥、硅灰、超细粉煤灰微珠、矿粉和专用外加剂倒入搅拌机中,进行初始搅拌;

72.③

将步骤s1中准备的水、减水剂继续倒入搅拌机中,连续搅拌4~6min;在连续搅拌的过程中,将钢纤维倒入正在搅拌的拌合物中,将钢纤维均匀分布在拌合物内,得到混凝土拌合物;

73.s4、养护罐体混凝土

74.对浇筑完成的污水储罐,及时采用养护罩进行覆盖,并静停18小时;静停完成后向养护罩内注入饱和蒸汽,进行污水储罐混凝土的蒸汽养护;蒸汽养护的是在温度为50~70℃恒温养护24~72小时,恒温养护完成后,停止蒸汽的注入,使其自然降温;

75.s5、拆模、修饰

76.当储罐模具外表面温度自然降温至与室温相差≤25℃时即可拆除模具,对污水储罐进行细节修饰(包括浇筑面打磨平整、刷漆、标识)和清理后,得到混凝土污水储罐成品。

77.实施例3:

78.制备dn3300mm(内径),壁厚100mm混凝土污水储罐(本实施例中污水储罐的整体结构与实施例1中的混凝土污水储罐相同,只有尺寸差异和钢筋骨架中钢筋网参数的差异),包括下述步骤:

79.s1、制作污水储罐的钢筋骨架

80.污水储罐包括罐体,在罐体内部设有与罐体外形相适应的钢筋骨架,先进行钢筋骨架的编制、绑扎,所述钢筋骨架由污水储罐底部的双层钢筋网一、污水储罐侧壁的双层钢筋网二以及加强筋组成;所述污水储罐底部的双层钢筋网一和侧壁的双层钢筋网二中,每层钢筋网参数为:hrb400钢筋,直径8mm,网格间距50mm;所述加强筋设置在污水储罐底部腋角处,加强筋的两端分别与污水储罐底部的双层钢筋网一、污水储罐侧壁的双层钢筋网二连接;

81.s2、钢筋骨架及预埋件入模

82.将步骤s1中制作的钢筋骨架装入储罐模具(为预制构件钢制模具,采用dn3300钢制模具)内,并同时在设计要求的位置安装预埋件(预埋件包括挂钩、爬梯等,根据工艺需求还可以包括出水孔、出水槽等);钢筋骨架及预埋件安装定位完毕后,将储罐模具合拢固定;

83.s3、浇筑混凝土拌合物

84.向储罐模具内浇筑混凝土拌合物,在浇筑过程中配合振动使混凝土拌合物更加密实和表面光滑,混凝土拌合物的下料和振动在整个浇筑过程中均配合进行,浇筑到设计要求的位置后完成浇筑工作;

85.所述混凝土拌合物的制备包括下述重量份原料:水泥10份,矿粉0.5份,硅灰1.5份,超细粉煤灰微珠1.5份,减水剂0.5份,沸石粉0.2份,石英砂13份,钢纤维0.25份;水5.0份;

86.混凝土拌合物的制备包括下述步骤:

87.①

按配比准备原料;

88.②

将步骤s1中准备的细骨料、水泥、硅灰、超细粉煤灰微珠、矿粉和专用外加剂倒入搅拌机中,进行初始搅拌;

89.③

将步骤s1中准备的水、减水剂继续倒入搅拌机中,连续搅拌4~6min;在连续搅拌的过程中,将钢纤维倒入正在搅拌的拌合物中,将钢纤维均匀分布在拌合物内,得到混凝土拌合物;

90.s4、养护罐体混凝土

91.对浇筑完成的污水储罐,及时采用养护罩进行覆盖,并静停6小时,静停一般要求达到混凝土表面终凝(用手按压可见手印,但不会插入);静停完成后向养护罩内注入饱和蒸汽,进行污水储罐混凝土的蒸汽养护;蒸汽养护的是在温度为50~70℃恒温养护24~72小时,恒温养护完成后,停止蒸汽的注入,使其自然降温;

92.s5、拆模、修饰

93.当储罐模具外表面温度自然降温至与室温相差≤25℃时即可拆除模具,对污水储罐进行细节修饰(包括浇筑面打磨平整、刷漆、标识)和清理后,得到混凝土污水储罐成品。

94.二、实验例

95.1、将实施例1-3中的混凝土拌合物浇筑成混凝土试块,混凝土试块的养护按对应实施例中步骤s4的养护方法进行,然后检测混凝土试块的性能。

96.(1)检测方法或检测标准

97.抗压强度、抗折强度检测标准采用gb/t50081-2019《混凝土物理力学性能试验方法标准》;

98.抗氯离子渗透系数检测标准采用gb/t 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》;

99.弹性模量的检测标准采用gb/t31387-2015《活性粉末混凝土》;

100.抗渗性能、抗拉性能的检测标准采用t/cbmf 37-2018/t/ccpa 7-2018《超高性能混凝土基本性能与试验方法》。

101.(2)检测结果,如下表1所示:

102.表1混凝土试块的性能检测结果

[0103][0104]

由表1可知,本发明实施例1-3中的混凝土拌合物浇筑的混凝土试块具有超高强度,且具有较高的抗氯离子渗透系数和较高的抗渗等级,说明本发明实施例1-3中混凝土拌合物浇筑的混凝土试块具有抗腐蚀性能好、具有较高的耐久性、使用寿命长。

[0105]

2、将实施例1-3中制备的罐体进行全罐装水以检验罐体的整体抗渗性能

[0106]

(1)检测方法或检测标准

[0107]

检测方法如下:

[0108]

1)向准备闭水试验的罐体内装水,装水水面位置为罐体最上端开孔(如果有)位置,无开孔的罐体水面应达到罐体顶部以下0.5m的位置。

[0109]

2)装完水的罐体放置48小时;

[0110]

3)内眼检验罐体外表面是否有渗漏、潮片等现象,如果有则做好标记,待检验完成后进行修复;如果没有渗漏、潮片等现象,检验合格;

[0111]

4)、在检验过程中应做好检验记录,检验人员应签字确认。

[0112]

(2)检测结果,如下表2所示:

[0113]

表2罐体整体抗渗性能检测结果

[0114]

产品规格罐体渗漏检验情况检验结果实施例1罐体无渗漏、无潮片合格实施例2罐体无渗漏、无潮片合格实施例3罐体无渗漏、无潮片合格

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1