一种软土地基施工护栏结构及施工工艺的制作方法

1.本技术涉及软土地基处理的领域,尤其是涉及一种软土地基施工护栏结构及施工工艺。

背景技术:

2.软土是指滨海、湖沼、谷地、河滩沉积的天然含水量高、孔隙比大、压缩性高、抗剪强度低的细粒土。软土具有天然含水量高、天然孔隙比大、压缩性高、抗剪强度低、固结系数小、固结时间长、灵敏度高、扰动性大、透水性差、土层层状分布复杂、各层之间物理力学性质相差较大等特点。

3.现有技术中,基坑软土开挖中应注意在基坑的四周采用钢管连接设置封闭护栏,钢管涂刷红黄油漆,并用密目安全网封闭,另外需要注意的是在夜间施工,应有足够的照明,避免发生交通事故。

4.针对上述中的相关技术,发明人认为护栏上涂刷红黄油漆虽然可以起到反光的作用,但是由于是在软土中开挖的基坑,故而土质较软,钢管在振动过程中容易下陷,红黄油漆反射的光线较为不明显甚至被车辆的前车盖遮挡无法看清,尚有改进的空间。

技术实现要素:

5.为了改善钢管在振动过程中容易下陷,红黄油漆反射的光线较为不明显甚至被车辆的前车盖遮挡无法看清的问题,本技术提供一种软土地基施工护栏结构及施工工艺。

6.第一方面,本技术提供的一种软土地基施工护栏结构采用如下的技术方案:一种软土地基施工护栏结构,包括若干柱体、若干反光条和若干安装块,相邻两所述柱体之间连接有密目安全网,所述柱体的周向侧壁上开设有沿柱体长度方向设置的滑移槽,若干所述安装块滑移连接于滑移槽内,所述反光条一一对应设于安装块上,所述安装块上设有将安装块和柱体的相对位置固定的锁定组件。

7.通过采用上述技术方案,通过将反光条安装在安装块上,安装块可以在柱体上滑移并锁定,从而使得反光条也可以沿柱体的长度方向上下调节,即使护栏下沉也可以将反光条安装在合适的高度而始终起到反光的效果,提高了反光条的反光能力和灵活性。

8.可选的,所述锁定组件包括卡块和第一压缩弹簧,所述安装块内具有第一空腔,所述安装块上设置有供卡块穿设的穿设孔,所述卡块的一端延伸至第一空腔内,所述卡块的另一端伸出安装块外,所述滑移槽的内侧壁上设置有供卡块嵌设的若干卡槽,所述安装块上固定连接有设置于第一空腔内的抵接板,所述第一压缩弹簧设于第一空腔内,所述第一压缩弹簧的一端抵接于卡块伸入第一空腔内的一端上,所述第一压缩弹簧的另一端抵接于抵接板上,所述卡块远离第一压缩弹簧的一端转动连接有滚珠。

9.通过采用上述技术方案,通过将卡块压缩回安装块内而使得整个安装块可以沿着滑移槽的侧壁上下移动,而当位于卡槽对应的位置时,第一压缩弹簧可以驱使卡块嵌设于卡槽内,使得安装块固定而不易上下移动,提高了锁定组件的灵活性和稳定性;而滚珠的设

置,使得整个锁定组件在抵接于滑移槽侧壁的时候不易受到第一压缩弹簧的挤压而增大摩擦力,提高了安装块的滑移效率。

10.可选的,所述锁定组件还包括加速齿轮、减速齿轮、自动杆和手动杆,所述安装块靠近反光条的一侧设有供反光条嵌设的嵌设腔,所述嵌设腔的腔底和反光条之间具有一定的空隙,所述嵌设腔的底壁上设有贯穿至第一空腔的第一通孔,所述手动杆固定连接于反光条靠近滑移腔底壁的一侧且穿设于第一通孔内,所述手动杆延伸至第一空腔内,所述手动杆伸入第一空腔的一端固定连接有第一齿条,所述加速齿轮和减速齿轮均转动连接于第一空腔的侧壁上,所述加速齿轮和减速齿轮啮合,所述加速齿轮和第一齿条啮合,所述抵接板上设有第二通孔,所述自动杆固定连接于卡块靠近第一压缩弹簧的一端且依次穿设于第一压缩弹簧和第二通孔内,所述自动杆远离卡块的一端固定连接有和减速齿轮啮合的第二齿条。

11.通过采用上述技术方案,通过按压反光条,使得手动杆驱使加速齿轮转动,进一步的加速试齿轮驱使减速齿轮转动,减速齿轮驱使自动杆沿自身的长度方向前后移动,从而将卡块缩回至安装块内,提高了锁定组件的解锁效率;另一方面,当不对反光条进行施力时,第一压缩弹簧驱使卡块向远离抵接板的一侧移动,从而使得减速齿轮和加速齿轮反向运动,进一步的驱使自动杆反向移动,从而将反光条推出而保证安装反光条后的柱体表面保持光滑清洁。

12.可选的,所述安装块上还设有指示组件,所述指示组件包括顶杆、第一指示板和第二指示板,所述顶杆转动连接于反光条的侧壁上,所述嵌设腔的侧壁上设有供顶杆活动的活动槽,所述活动槽贯穿安装块的侧壁,所述第一指示板铰接于安装块的侧壁上且盖合活动槽,所述顶杆远离反光条的一端铰接于第一指示板上,所述第二指示板固定连接于反光条的侧壁上且滑移连接于活动槽内,所述第一指示板远离顶杆的一侧和第二指示板靠近顶杆的一侧呈不同的反光色。

13.通过采用上述技术方案,当卡块插入卡槽内时,反光条推出,从而带动顶杆将第一指示板转动180

°

,然后第二指示板伸出显示安装正确的颜色,当按照反光条后,顶杆缩回将第一指示板转动至盖合活动槽的状态,从而指示安装块可以滑移的状态的颜色,提示工作人员反光条和锁定组件的状态,从而保证连接的准确性和锁定组件锁定的稳定性。

14.可选的,所述反光条包括嵌设于嵌设腔内的壳体和反光板,所述壳体设有贯穿壳体嵌设腔的开口处的一侧的第二空腔,所述反光板设于壳体的一侧且盖合第二空腔,所述壳体内设有微调组件,所述微调组件包括丝杆、第一齿轮、内棘轮、转动板、驱动棘爪、第二齿轮和驱动块,所述丝杆的两端分别转动连接于壳体的上下侧,所述反光板靠近第二空腔的一侧固定连接有活动块,所述活动块螺纹连接于丝杆上,所述第一齿轮固定连接于丝杆上,所述壳体的内侧壁上固定连接有支撑杆,所述内棘轮转动连接于支撑杆上,所述内棘轮的外周向侧壁上固定连接有和第一齿轮啮合的第三齿条,所述转动板转动连接于支撑杆上,所述驱动棘爪转动连接于转动板远离转动中心的外侧,所述驱动棘爪抵接于内棘轮的齿间,所述转动板上固定连接有抵接于驱动棘爪上的弹性片,所述第二齿轮和转动板固定连接且和支撑杆同轴设置,所述驱动块滑移连接于壳体的内侧壁上且和第二齿轮啮合,所述驱动块抵接于壳体的内侧壁上,所述驱动块的一侧固定连接有延伸至壳体外的拨动条,所述壳体上设有贯穿内外的滑移孔,所述拨动条穿设且滑移于滑移孔,所述拨动条远离驱

动块的一侧固定连接有抵接块,所述抵接块抵接于壳体的外侧壁上。

15.通过采用上述技术方案,通过拨动条波动驱动块沿自身的前后移动从而使得第二齿轮和转动板同步转动,而当第二齿轮沿某个方向转动时,离心力将铰接于转动板上的驱动棘爪转动而冲破弹性片的束缚,抵接于内棘轮的齿间而将内棘轮转动,内棘轮上的第三齿条带动丝杆转动从而将螺纹连接于丝杆上的活动块上下移动,从而将反光板上下移动,使得整个反光板也可以进行高度上的微调,提高了反光条反光的灵活性。

16.可选的,所述壳体上还穿设有制动杆,所述制动杆伸入壳体内的一端固定连接有制动棘爪,所述制动棘爪抵接于内棘轮的齿间,所述制动杆上套设有第二压缩弹簧,所述第二压缩弹簧的一端抵接于壳体的内侧壁上,所述第二压缩弹簧的另一端抵接于制动棘爪上,所述制动杆伸出壳体外的一端固定连接有握持块。

17.通过采用上述技术方案,通过制动棘爪将内棘轮卡住,不易反向转动,从而使得内棘轮在将丝杆转动而将反光片抬升后因为失去作用力而掉落,提高了微调组件的稳定性。

18.可选的,所述丝杆上还绕设有弹性绳,所述弹性绳设于丝杆远离第一齿轮的一侧,所述丝杆上还固定连接有安装盘,所述弹性绳的一端固定连接于安装盘上,所述弹性绳的另一端固定连接于壳体的内侧壁上。

19.通过采用上述技术方案,当第一齿轮向将活动块上移的方向转动时,弹性绳不断拧紧拉长,当第一齿轮和第二齿轮脱离时,弹性绳在自身的张力作用下开始回缩,驱使丝杆转动,使得丝杆回转时无需人为操作,提高了反光条进行微调的灵活性和便捷性。

20.可选的,还包括有照明组件,所述照明组件包括球座、球头销、电缆杆、照明灯和反光罩,所述球座固定连接于柱体的上侧,所述球座设有供球头销安装的球槽,所述电缆杆固定连接于球头销上且伸出球槽外,所述球头销外包覆有和球槽的内壁过盈配合的摩擦橡胶套,所述电缆杆远离球头销的一端固定连接有安装座,所述照明灯固定连接于安装座上,所述反光罩呈若干沿安装座的周向设置的片体设置,所述反光罩铰接于安装座的周向侧壁上,所述反光罩远离照明灯的一侧一一对应铰接有同步杆,所述电缆杆上螺纹连接有转动环,所述转动环的外周向侧壁上转动连接有驱动环,所述转动环的外周向侧壁上设有供驱动环嵌设限位的环槽,所有所述同步杆均铰接于驱动环上。

21.通过采用上述技术方案,球头销在球座内转动并通过摩擦橡胶套将照明灯的位置固定,然后通过同步杆将反光罩进行转动调节至需要的聚光程度,从而使得照明组件能够灵活适应各个不同的基坑工作,提高了照明组件的灵活性。

22.可选的,所述柱体上设有防沉降组件,所述防沉降组件包括若干主扇和若干副扇,若干所述主扇均铰接于柱体的周向侧壁上且沿柱体的周向设置,所述柱体上设有供主扇嵌设的避让槽,所述主扇的一侧设有供副扇嵌设并滑移的放置槽,所述副扇滑移连接于副扇伸出放置槽外且抵接于同一圆周上的相邻主扇上,所述副扇固定连接有若干第三压缩弹簧,所述第三压缩弹簧抵接于放置槽的槽底,同一圆周上的所有所述主扇和副扇配合呈圆盘形设置,所述主扇远离铰接处的一端均固定连接有抵接弧板,所述抵接弧板呈半圆周形设置。

23.通过采用上述技术方案,通过将主扇随着柱体向软土地基移动,然后通过抵接弧板抵接于软土地基的地面上从而将所有的主扇均同步转动,第三压缩弹簧驱使副扇弹出而形成圆盘抵接于地面上,使得地面和柱体的接触面积增大而不易沉降,提高了柱体安装的

稳定性。

24.第二方面,本技术提供的一种施工工艺,采用如下的技术方案:一种施工工艺,包括如下步骤:s1,根据结构施工图纸和对施工现场的勘测情况,确定所施工基坑附近区域的桩号及设置地点;s2,根据设计图纸进行立柱钻孔,并检查使之和基坑边线相协调,在立柱前做好砼基础,清除孔内杂物、吸干孔内积水;s3,放入柱体并完成防沉降工作,当主扇和副扇无法张开时人为拨动敲打;s4,根据立柱下沉的实际情况和预计下沉速度对反光条进行有极调节和无极调节以调整反光高度;s5,根据目前施工需求区域,确定照明组件的照射角度和聚光程度并进行调节;s6,将相邻两柱体用密目安全网进行满挂。

25.通过采用上述技术方案,通过将反光条安装在安装块上,安装块可以在柱体上滑移并锁定,从而使得反光条也可以沿柱体的长度方向上下调节,即使护栏下沉也可以将反光条安装在合适的高度而始终起到反光的效果,提高了反光条的反光能力和灵活性。

26.综上所述,本技术包括以下至少一种有益技术效果:1.反光条也可以沿柱体的长度方向上下调节而始终起到反光的效果,提高了反光条的反光能力和灵活性;2.微调组件的设置,使得整个反光板也可以进行高度上的微调,提高了反光条反光的灵活性;3.防沉降组件的设置,使得地面和柱体的接触面积增大而不易沉降,提高了柱体安装的稳定性。

附图说明

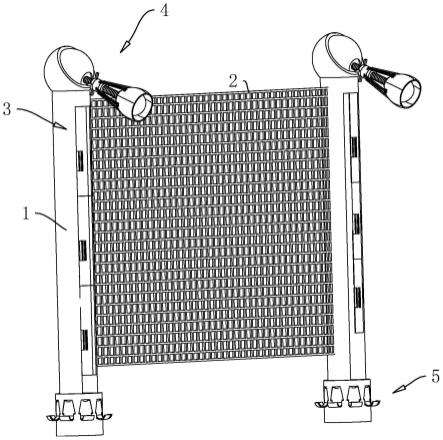

27.图1是本技术实施例中的一种软土地基施工护栏结构的结构示意图。

28.图2是本技术实施例中的照明组件的爆炸示意图。

29.图3是本技术实施例中的柱体和反光条的爆炸示意图。

30.图4是本技术实施例中的柱体的主视图。

31.图5是图4中a-a向的剖视图。

32.图6是本技术实施例中的反光条的爆炸示意图。

33.图7是图6中的b部的放大示意图。

34.图8是本技术实施例中的防沉降组件的爆炸示意图。

35.附图标记说明:1、柱体;11、滑移槽;12、燕尾槽;13、卡槽;14、避让槽;2、密目安全网;3、反光条;31、壳体;311、第二空腔;312、支撑杆;313、滑移孔;32、反光板;321、活动块;33、安装块;331、燕尾块;332、第一空腔;333、穿设孔;334、抵接板;3341、第二通孔;335、嵌设腔;336、第一通孔;337、活动槽;4、照明组件;41、球座;411、球槽;42、球头销;43、电缆杆;44、照明灯;45、反光罩;46、摩擦橡胶套;47、安装座;48、同步杆;49、转动环;491、环槽;492、驱动环;493、握持柄;5、防沉降组件;51、主扇;511、放置槽;52、副扇;53、第三压缩弹簧;54、抵接弧板;6、锁定组件;61、卡块;62、第一压缩弹簧;63、加速齿轮;64、减速齿轮;65、自动

杆;651、第二齿条;66、手动杆;661、第一齿条;67、滚珠;7、指示组件;71、顶杆;72、第一指示板;73、第二指示板;8、微调组件;81、丝杆;811、转动轴承;812、安装盘;82、第一齿轮;83、内棘轮;831、第三齿条;84、转动板;841、弹性片;85、驱动棘爪;86、第二齿轮;87、驱动块;871、拨动条;872、抵接块;88、制动杆;881、制动棘爪;882、握持块;883、第二压缩弹簧;89、弹性绳。

具体实施方式

36.以下结合附图1-8对本技术作进一步详细说明。

37.本技术实施例公开一种软土地基施工护栏结构。参照图1,软土地基施工护栏结构包括柱体1、密目安全网2、反光条3、照明组件4和防沉降组件5。

38.柱体1的数量为若干个且沿基坑的四周均匀布置,用于作为护栏的主体部分。密目安全网2安装于两相邻柱体1之间,用于提高施工安全性。反光条3安装于柱体1的一侧且沿柱体1的长度方向滑移,使得反光条3的高度可以进行调节。照明组件4安装于柱体1的上端,用于对施工场地进行照明。防沉降组件5安装于柱体1的下端,用于减缓柱体1在软土地基上下沉速度。

39.参照图2,照明组件4包括球座41、球头销42、电缆杆43、照明灯44和反光罩45。球座41固定连接于柱体1的上侧。球座41上具有球槽411,球槽411的开口倾斜向下设置。球头销42呈圆球型设置且嵌设于球槽411内,球头销42可以在球座41上自由转动。球头销42的球面壁上包覆有摩擦橡胶套46,摩擦橡胶套46和球槽411的内壁之间过盈配合,使得球头销42转动后可以固定住不易随意转动。安装前,可以先将球座41切割成焊接在柱体1上的半球体和活动的另外一部分,然后在球头销42上套上摩擦橡胶套46,然后将球头销42放入半球体部分,最后将活动部分焊接于半球体上。

40.电缆杆43固定连接于球头销42上且伸出球槽411外,使得电缆杆43和柱体1之间的角度可以进行改变。电缆杆43远离球头销42的一端固定连接有安装座47,安装座47呈圆盘型设置且内部具有供电线路和插座。照明灯44固定连接于安装座47上且和内部的供电线路电连接,使得照明灯44可以随着电缆杆43的转动而转动,照射不同位置的施工区域。

41.反光罩45铰接于安装座47的周向侧壁上,反光罩45呈片体设置,反光罩45的数量为若干个且沿安装座47的轴线均匀布置,能够对照明灯44的光线强度进行聚光。

42.参照图2,为了使得所有的反光罩45能够同步转动,反光罩45远离照明灯44的一侧铰接有同步杆48。同步杆48和反光罩45一一对应,以驱使反光罩45转动。电缆杆43上螺纹连接有转动环49,使得转动环49沿电缆杆43的长度方向可以移动或者固定。转动环49的外周向侧壁上具有环槽491,环槽491和转动环49同轴设置。转动环49上安装有嵌设于环槽491内的驱动环492,使得驱动环492可以和转动环49之间发生相对转动而不易相对移动。所有的同步杆48均铰接于驱动环492的外周向侧壁上,使得驱动环492可以控制同步杆48同步移动。为了方便转动环49螺纹转动,转动环49的外周向侧壁上还固定连接有握持柄493,以方便用户通过握持柄493转动转动环49。

43.参照图3和图5,柱体1为实心的设置,柱体1的周向侧壁上开设有滑移槽11。反光条3的数量为若干个,反光条3沿滑移槽11的长度方向布置,使得反光条3可以一一抵接而覆盖住滑移槽11的绝大部分。反光条3的一侧安装有安装块33,安装块33嵌设于滑移槽11内,安

装块33靠近滑移槽11的槽底的一侧固定连接有燕尾块331,滑移槽11的槽底具有和滑移槽11等长且方向一致的燕尾槽12,燕尾块331嵌设于燕尾槽12内,使得反光条3随着安装块33沿滑移槽11的长度方向滑移。安装时,先将柱体1切割成段,使得滑移槽11的两端打通,然后将安装块33放入滑移槽11内后,将柱体1焊接起来。反光条3远离安装块33的一侧和滑移槽11的开口相适配,使得柱体1和反光条3整体的外表面光滑设置。

44.参照图4和图5,为了能够实现安装块33和滑移槽11的相对位置固定,安装块33上安装有锁定组件6。锁定组件6包括卡块61、第一压缩弹簧62、加速齿轮63、减速齿轮64、自动杆65和手动杆66。

45.安装块33内具有第一空腔332,使得安装块33呈壳体31设置。安装块33的两侧均开设有穿设孔333,穿设孔333和第一空腔332互相连通。卡块61穿设于穿设孔333内,卡块61的一部分伸出安装块33外,卡块61的另一部分伸入至第一空腔332内。滑移槽11的侧壁上具有若干卡槽13,卡槽13沿滑移槽11的长度方向设置,卡块61嵌设于其中一个卡槽13内,实现有极调节。卡块61伸出安装块33的一端转动连接有滚珠67,使得卡块61抵接于滑移槽11的侧壁上时可以沿着滑移槽11的侧壁滚动而减少摩擦力。

46.安装块33内固定连接有抵接板334,抵接板334位于第一空腔332内且数量为两个,使得第一空腔332分割成三个部分。第一压缩弹簧62嵌设于第一空腔332内,第一压缩弹簧62的一端抵接于抵接板334靠近卡块61的一侧,第一压缩弹簧62的另一端抵接于卡块61上,驱使卡块61向安装块33外移动嵌入卡槽13内。

47.安装块33上具有嵌设腔335,嵌设腔335位于安装块33靠近反光条3的一侧,使得安装块33呈“u”型设置。反光条3嵌设于嵌设腔335内,反光条3和嵌设腔335的腔底之间具有一定的空隙。

48.手动杆66固定连接于反光条3靠近嵌设腔335的一侧,随着反光条3而移动。嵌设腔335的腔底设有第一通孔336,手动杆66穿设于第一通孔336内,使得手动杆66的一端伸入第一空腔332内。手动杆66伸入第一空腔332内的一端固定连接有第一齿条661,第一齿条661的数量为两个,两个第一齿条661分别位于手动杆66同一端的两侧。加速齿轮63转动连接于安装块33内且嵌设于第一空腔332内,加速齿轮63的数量为两个,两个加速齿轮63一一对应和第一齿条661啮合,使得手动杆66移动时带动加速齿轮63转动。减速齿轮64转动连接于安装块33内且嵌设于第一空腔332内,加速齿轮63和减速齿轮64一一对应啮合,使得减速齿轮64和加速齿轮63同步移动。

49.自动杆65固定连接于卡块61靠近抵接板334的一侧,抵接板334上设有第二通孔3341,自动杆65依次穿过第一压缩弹簧62和第二通孔3341内,延伸至两个抵接板334之间。自动杆65延伸至两个抵接板334之间的一端固定连接有第二齿条651,第二齿条651和减速齿轮64啮合。当按压反光条3时,反光条3靠近嵌设腔335的腔底,手动杆66向第一空腔332内移动从而驱使加速齿轮63转动,同步带动减速齿轮64转动,然后将转动传递给第二齿条651,第二齿条651向远离抵接板334的一侧移动从而将卡块61向靠近抵接板334的一侧移动而缩回安装块33内且驱使第一压缩弹簧62收缩。

50.参照图5,安装块33上还安装有指示组件7,以指示安装块33的工作状态。指示组件7包括顶杆71、第一指示板72和第二指示板73。此处指示组件7的数量可以为一个,也可以为两个,以一个为例。

51.顶杆71铰接于反光条3的外侧壁上,嵌设腔335的侧壁上具有供顶杆71放置的活动槽337,活动槽337贯穿靠近嵌设腔335开口处的一侧,使得反光条3靠近嵌设腔335腔底时,顶杆71可以放置于活动槽337内。第一指示板72铰接于安装块33的侧壁上,第一指示板72盖合活动槽337的贯穿处,第一指示板72靠近活动槽337的一侧和顶杆71铰接。使得第一指示板72随着顶杆71的移动而转动。第二指示板73固定连接于反光条3的侧壁上且滑移连接于活动槽337内。当反光条3向远离嵌设腔335的腔底移动时,顶杆71驱使第一指示板72转动并抵接于安装块33上,而第二指示板73向活动槽337的贯穿处移动而将活动槽337进行盖合。第一指示板72远离顶杆71的一侧和第二指示板73靠近顶杆71的一侧呈不同的反光色,例如第一指示板72上呈红色,而第二指示板73上呈绿色。

52.参照图6和图7,反光条3包括壳体31和反光板32,壳体31内具有第二空腔311且第二空腔311贯穿壳体31远离嵌设腔335腔底的一侧,反光板32位于第二空腔311的开口处,反光板32的长度大于壳体31的高度,以盖合第二空腔311。反光条32将除壳体31外的其它位于滑移槽11内的部分均进行覆盖,减少其它物体进入滑移槽11的可能性。

53.为了使得反光板32可以和壳体31之间发生相对位置上的微调,壳体31内安装有微调组件8。微调组件8包括丝杆81、第一齿轮82、内棘轮83、转动板84、驱动棘爪85、第二齿轮86和驱动块87。丝杆81的两端安装有转动轴承811,转动轴承811的内圈和丝杆81固定连接,转动轴承811的外圈分别和壳体31的上下部分固定连接,使得丝杆81可以和壳体31之间发生相对转动。反光板32靠近第二空腔311的一侧固定连接有活动块321,活动块321螺纹连接于丝杆81上,使得丝杆81转动时可以驱使活动块321上下移动,从而带动反光板32上下移动。

54.第一齿轮82固定连接于丝杆81上,使得第一齿轮82可以沿转动部的长度方向移动。第一齿轮82的内圈和丝杆81的外周向侧壁固定,使得第一齿轮82转动可以带动丝杆81转动。

55.参照图6和图7,壳体31的内侧壁上固定连接有支撑杆312,内棘轮83转动连接于支撑杆312上,内棘轮83的外周向侧壁上固定连接有第三齿条831,第三齿条831和第一齿轮82啮合,使得内棘轮83转动而带动第一齿轮82转动。转动板84转动连接于支撑杆312上,驱动棘爪85转动连接于转动板84上且位于远离转动中心的外侧,当转动板84转动时,离心力驱使驱动棘爪85可以随着转动板84而甩出而抵接于内棘轮83的齿间,驱使内棘轮83转动。转动板84上还固定连接有弹性片841,弹性片841抵接于驱动棘爪85上,使得当转动板84不转时,驱动棘爪85和内棘轮83的齿间不接触。壳体31上还穿设有制动杆88,制动杆88的横截面呈正方形设置,使得制动杆88和壳体31之间不易发生相对转动而只能相对移动。制动杆88伸入壳体31内部的一端固定连接有制动棘爪881,制动棘爪881抵接于内棘轮83的齿间,使得内棘轮83不易反向转动。制动杆88伸出壳体31外的一端固定连接有握持块882,方便用户对制动杆88进行握持。制动杆88上还固定连接有第二压缩弹簧883,第二压缩弹簧883的一端抵接于壳体31的内侧壁上,第二压缩弹簧883的另一端抵接于制动棘爪881上,使得用户不握持时,驱使制动棘爪881抵接于内棘轮83的齿间。

56.参照图6和图7,驱动块87抵接于壳体31的内壁上,驱动块87靠近壳体31内壁的一侧固定连接有拨动条871。壳体31上具有滑移孔313,拨动条871穿设且滑移连接于滑移孔313内,拨动条871延伸至壳体31外,方便用户通过拨动条871对驱动块87进行移动。为了使

得驱动块87不易和壳体31内壁脱离抵接,拨动条871远离驱动块87的一侧固定连接有抵接块872,抵接块872抵接于壳体31的外侧壁上。

57.结合图5,需要注意的是,由于反光板32将柱体1靠近滑移槽11的开口的一面进行了遮蔽,为了能够使得对拨动条871和握持块882进行操作,可以将柱体1远离滑移槽11的开口的一侧以滑移槽11的大小进行切割,仅留下能够维持燕尾槽12的局部部分即可,然后从背面拉出即可进行操作,而为了保证燕尾槽12槽壁的结构强度,在工作中将切割下的部分继续安装在柱体1上,以维持结构强度。

58.参照图6和图7,第二齿轮86固定连接于转动板84上且位于转动板84远离驱动棘爪85的一侧,第二齿轮86和转动板84同轴设置,使得第二齿轮86可以带动转动板84转动。驱动块87的一侧也呈齿状设置,驱动块87和第二齿轮86啮合,使得驱动块87可以驱使和第二齿轮86固定连接的转动板84转动。当用户先握持握持块882将制动杆88上移,来回拨动拨动条871时,驱动块87来回移动,当驱动块87向一侧移动时,带动第二齿轮86向一个方向转动,从而带动转动板84转动,转动板84上的驱动棘爪85在离心力作用下向外转动推动弹性片841回缩,驱动棘爪85抵接于内棘轮83的齿间驱使内棘轮83转动,从而使得第一齿轮82转动,带动丝杆81转动,从而将反光板32向上移动。

59.丝杆81远离第一齿轮82的一侧固定连接有安装盘812,丝杆81上还绕设有弹性绳89,弹性绳89的一端固定连接于安装盘812上,弹性绳89的另一端固定连接于壳体31的内侧壁上,使得当松开制动棘爪881后,因转动而张紧的弹性绳89在自身弹力的作用下回缩拉动丝杆81转动而使得反光板32下移。

60.参照图8,防沉降组件5位于柱体1远离照明组件4的一侧,以减缓柱体1下沉。防沉降组件5包括主扇51和副扇52。主扇51和副扇52一一对应且有若干个。若干个主扇51沿柱体1的周向设置且铰接于柱体1的周向侧壁上。柱体1上还具有避让槽14,主扇51嵌设于避让槽14内,使得柱体1较为美观。主扇51的一侧具有放置槽511,副扇52嵌设于放置槽511内,使得副扇52和主扇51均可以嵌设于避让槽14内。副扇52的一侧延伸至放置槽511外,副扇52伸出放置槽511外的一侧抵接于相邻主扇51上,使得同一圆周上的主扇51和副扇52配合呈圆盘形设置。为了使得副扇52能够自动从放置槽511内弹出,副扇52内还固定连接有若干第三压缩弹簧53,第三压缩弹簧53抵接于放置槽511的槽底。主扇51远离铰接出的一端均固定连接有抵接弧板54,抵接弧板54呈半圆周形设置,抵接弧板54的外侧壁抵接于地面上,使得当柱体1下移时抵接弧板54抵接于地面上后将主扇51从放置槽511内脱离。

61.本技术实施例还公开一种施工工艺。包括如下步骤:s1,根据结构施工图纸和对施工现场的勘测情况,确定所施工基坑附近区域的桩号及设置地点。

62.其中,设置地点需要位于基坑附近的位置,防止其它非工作人员进入施工场地造成施工干扰。

63.s2,根据设计图纸进行立柱钻孔,并检查使之和基坑边线相协调,在立柱前做好砼基础,清除孔内杂物、吸干孔内积水。

64.其中,事先打孔的目的是为了方便将柱体1进行立柱操作,而做好砼基础,防止因内部存在杂物或者土质过软而导致柱体1不稳的情况。

65.s3,放入柱体1并完成防沉降工作,当主扇51和副扇52无法张开时人为拨动敲打。

66.其中,放入柱体1时,柱体1上的防沉降组件5开始工作,抵接弧板54接触到地面时,因自身的弧度以及和地面的接触面较大,抵接弧板54驱使主扇51从柱体1内转动并从放置槽511内伸出直至整个主扇51抵接于地面上。主扇51内的副扇52失去放置槽511的侧壁的挤压力而在第三压缩弹簧53的作用下弹出放置槽511内而抵接于相邻主扇51的侧壁上,形成圆盘形的结构。

67.s4,根据立柱下沉的实际情况和预计下沉速度对反光条3进行有极调节和无极调节以调整反光高度。

68.当立柱完成后,根据以往的经验和常识来确定反光条3所需要在的高度,然后确定有极调节和无极调节的幅度。按压反光条3,使得第一齿条661驱使加速齿轮63转动从而带动减速齿轮64转动,最终带动第二齿条651和卡块61移动,卡块61从卡槽13内脱离,当第一指示板72盖合活动槽337时,推动反光条3上下移动至有极调节幅度对应的卡槽13处,然后放松反光条3,卡块61在第一压缩弹簧62的作用下伸入卡槽13内,并反向驱动反光条3向外移动,第二指示板73盖合活动槽337,显示卡块61完整嵌入卡槽13内,完成有极调节。

69.然后进行无极调节:先握持握持块882将制动杆88上移,来回拨动拨动条871时,驱动块87来回移动,当驱动块87向一侧移动时,带动第二齿轮86向一个方向转动,从而带动转动板84转动,转动板84上的驱动棘爪85在离心力作用下向外转动推动弹性片841回缩,驱动棘爪85抵接于内棘轮83的齿间驱使内棘轮83转动,从而使得第一齿轮82转动,带动丝杆81转动,从而将反光板32向上移动至所需位置后最后将握持块882放松,制动棘爪881在第二压缩弹簧883的作用下抵接于内棘轮83的齿间,防止反光板32在重力以及弹性绳89的作用下下移。

70.s5,根据目前施工需求区域,确定照明组件4的照射角度和聚光程度并进行调节。

71.当柱体1完成后,工作人员观察当前的施工区域,然后握持电缆杆43调节电缆杆43的角度,然后握持握持柄493将通过同步杆48连接的反光罩45的角度进行调节,从而调节聚光能力。

72.s6,将相邻两柱体1用密目安全网2进行满挂。

73.最终完成柱体1的安装后,用密目安全网2进行满挂,减少外部人员的干扰。

74.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1