一种具有气动式脱模结构的预制钢模结构及其实施方法与流程

1.本发明涉及到脱模结构技术领域,特别涉及一种具有气动式脱模结构的预制钢模结构及其实施方法。

背景技术:

2.在钢筋混凝土预制构件的生产中,比较普遍地采用了钢模。采用钢模生产的构件主要有大型屋面板、长向空心板、短向空心板、屋面梁、楼梯、阳台、过梁、沟盖、挑檐等,有些梁柱则采用钢木混合模板(木底模钢侧模)和翻转钢模生产,现在对钢模进行了多次改造,增加了新的钢模品种,以适应预应力构件的生产。在钢模预制过程中会有以下缺点:1、现有的钢模预制,通过模具进行压铸,大多是自然冷却成型,会耗费大量时间;其次现有的钢模在成型过程中,需要借助工具才能脱模,通过工具脱模,会对模具本身产生损伤,造成质量影响,脱模过程麻烦,不易脱落,人工强行脱模,容易损坏成品等等,导致了生产需求得不到提高,无法满足使用的需求,现有技术中,脱模装置往往都是使用外部的顶杆进行脱模,需要外部动力介入,存在效率低,且使用不方便的现象。

技术实现要素:

3.本发明的目的在于提供一种具有气动式脱模结构的预制钢模结构及其实施方法,能够有效对气动脱模后的产品进行顶出,提高取件效率,增加生产便捷性,增加成型速度,保证能够快速进行定型冷却,增加压合时稳定性,防止出现分离,导致产品残次,减少外力对产品的损伤,提高脱模的完整性,且保证产品的质量,减少产品的损耗,不影响产品成型,能够根据需要控制性注气,提高实用性,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种具有气动式脱模结构的预制钢模结构,包括安装座,所述安装座的下方设置支柱,安装座下方的支柱上安装有底接板,所述安装座的上端设置有钢模组件,钢模组件的内部设置有冷却组件,钢模组件的两侧设置有压紧装置,钢模组件的上下端均设置有气动脱模组件。

5.进一步地,钢模组件包括顶板、上模座、下模座、上模具、下模具和脱模组件,顶板的下方安装有上模座,上模座的下方连接有上模具,下模具安装在下模座上方,且下模具与上模具压合设置,顶板的两侧安装有脱模组件。

6.进一步地,下模具的内部开设有与上模具压合的模具槽,上模具、上模座以及顶板中间开设有用于注料的孔槽,孔槽与模具槽互通,下模座固定在安装座的上方,下模座和上模座压合处两侧均设置有压紧装置。

7.进一步地,脱模组件包括伸缩气缸、连带杆、横向杆和顶出杆,伸缩气缸分别固定在顶板下方两侧,且伸缩气缸的底端固定在安装座上,连带杆固定在伸缩气缸侧端的顶板下方,连带杆底端穿透安装座与横向杆连接,横向杆的一端安装有顶出杆,顶出杆设置在下模座和下模具内,伸缩气缸、连带杆、横向杆和顶出杆均设置两组,分别安装在顶板下方两

侧。

8.进一步地,冷却组件包括进水管、环管、分水管、三通管和出水管,进水管的上端通过三通管分别接入冷却水和热水管道,进水管的下方连接环管,环管设置多组,多组环管两端之间由分水管连接,环管的另一侧连接出水管。

9.进一步地,压紧装置包括左压板、右压板、左接板、右接板、左顶压气缸和右顶压气缸,左接板和右接板分别安装在顶板下端两侧,左接板的侧端安装左顶压气缸,右接板的侧端安装右顶压气缸,左压板和右压板的尾端分别与左顶压气缸和右顶压气缸的输出端连接。

10.进一步地,左压板和右压板内端设置压块,且上模座和下模座的两侧开设有与左压板和右压板相对应的卡槽,左压板和右压板通过插销设置在上模座和下模座的两侧。

11.进一步地,气动脱模组件包括上气泵、上气管、下气泵、分气管和内接通气组件,上气泵固定在顶板上方,上气泵通过上气管与注料孔槽上方的管体连接,下气泵固定在底接板上,下气泵通过两组分气管与内接通气组件对接,内接通气组件设置在下模座内。

12.进一步地,内接通气组件包括通气槽、中心槽、堵槽柱和堵槽气缸,中心槽设置在下模具底端,中心槽的内部设置设置有堵槽柱,堵槽柱通过密封套与中心槽内壁密封连接,堵槽柱的下方与堵槽气缸连接,中心槽两侧与通气槽互通,通气槽底端与分气管连接。

13.本发明提供另一种技术方案:一种具有气动式脱模结构的预制钢模结构的实施方法,包括如下步骤:步骤一:上模具和下模具压合时由注料的孔槽进行注料,上模具和下模具压合成型,当压合成型后,由进水管接入冷却水到环管内对模具内的产品进行冷却定型;步骤二:产品成型后,上气泵通过上气管对注料的孔槽进行进行注气,下气泵通过分气管和内接通气组件对下模具内进行注气,在气压的作用下,对内部产品进行气动脱模;步骤三:在脱模后,左顶压气缸和右顶压气缸带动左压板和右压板收缩,伸缩气缸顶出,带动上模具上移,在上移过程中,上连带杆和横向杆带动顶出杆向上顶出,对下模具内的产品进行顶出。

14.与现有技术相比,本发明的有益效果是:1、本发明提出的具有气动式脱模结构的预制钢模结构及其实施方法,伸缩气缸、连带杆、横向杆和顶出杆均设置两组,分别安装在顶板下方两侧,左顶压气缸和右顶压气缸带动左压板和右压板收缩,伸缩气缸顶出,带动上模具上移,在上移过程中,上连带杆和横向杆带动顶出杆向上顶出,对下模具内的产品进行顶出,能够有效对气动脱模后的产品进行顶出,提高取件效率,增加生产便捷性。

15.2、本发明提出的具有气动式脱模结构的预制钢模结构及其实施方法,环管设置多组,多组环管两端之间由分水管连接,环管的另一侧连接出水管,当压合成型后,由进水管接入冷却水到环管内对模具内的产品进行冷却定型,增加成型速度,保证能够快速进行定型冷却。

16.3、本发明提出的具有气动式脱模结构的预制钢模结构及其实施方法,左压板和右压板的尾端分别与左顶压气缸和右顶压气缸的输出端连接,左压板和右压板内端设置压块,且上模座和下模座的两侧开设有与左压板和右压板相对应的卡槽,左压板和右压板通过插销设置在上模座和下模座的两侧,左压板和右压板压固在连接处,增加压合时稳定性,

防止出现分离,导致产品残次。

17.4、本发明提出的具有气动式脱模结构的预制钢模结构及其实施方法,内接通气组件设置在下模座内,产品成型后,上气泵通过上气管对注料的孔槽进行进行注气,下气泵通过分气管和内接通气组件对下模具内进行注气,在气压的作用下,对内部产品进行气动脱模,通过气压带动模具脱模,减少外力对产品的损伤,提高脱模的完整性,且保证产品的质量,减少产品的损耗。

18.5、本发明提出的具有气动式脱模结构的预制钢模结构及其实施方法,堵槽柱通过密封套与中心槽内壁密封连接,堵槽柱的下方与堵槽气缸连接,中心槽两侧与通气槽互通,通气槽底端与分气管连接,当堵槽气缸带动堵槽柱封堵中心槽时,不影响产品成型,能够根据需要控制性注气,提高实用性。

附图说明

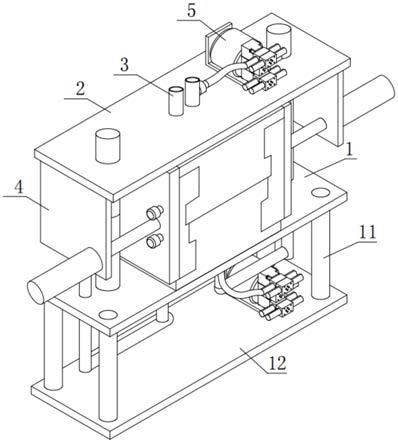

19.图1为本发明的整体结构示意图;图2为本发明的钢模组件结构示意图;图3为本发明的脱模组件结构示意图;图4为本发明的冷却组件结构示意图;图5为本发明的压紧装置结构示意图;图6为本发明的压紧装置安装结构示意图;图7为本发明的气动脱模组件结构剖面图;图8为本发明图7的a处放大图。

20.图中:1、安装座;11、支柱;12、底接板;2、钢模组件;21、顶板;211、孔槽;22、上模座;23、下模座;24、上模具;25、下模具;251、模具槽;26、脱模组件;261、伸缩气缸;262、连带杆;263、横向杆;264、顶出杆;3、冷却组件;31、进水管;32、环管;33、分水管;34、三通管;35、出水管;4、压紧装置;41、左压板;42、右压板;43、左接板;44、右接板;45、左顶压气缸;46、右顶压气缸;5、气动脱模组件;51、上气泵;52、上气管;53、下气泵;54、分气管;55、内接通气组件;551、通气槽;552、中心槽;553、堵槽柱;554、堵槽气缸。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.请参阅图1,一种具有气动式脱模结构的预制钢模结构及其实施方法,包括安装座1,所述安装座1的下方设置支柱11,安装座1下方的支柱11上安装有底接板12,所述安装座1的上端设置有钢模组件2,钢模组件2的内部设置有冷却组件3,钢模组件2的两侧设置有压紧装置4,钢模组件2的上下端均设置有气动脱模组件5。

23.请参阅图2,钢模组件2包括顶板21、上模座22、下模座23、上模具24、下模具25和脱模组件26,顶板21的下方安装有上模座22,上模座22的下方连接有上模具24,下模具25安装在下模座23上方,且下模具25与上模具24压合设置,顶板21的两侧安装有脱模组件26,下模

具25的内部开设有与上模具24压合的模具槽251,上模具24、上模座22以及顶板21中间开设有用于注料的孔槽211,孔槽211与模具槽251互通,下模座23固定在安装座1的上方,下模座23和上模座22压合处两侧均设置有压紧装置4,上模具24和下模具25压合时由注料的孔槽211进行注料,上模具24和下模具25压合成型。

24.请参阅图3,脱模组件26包括伸缩气缸261、连带杆262、横向杆263和顶出杆264,伸缩气缸261分别固定在顶板21下方两侧,且伸缩气缸261的底端固定在安装座1上,连带杆262固定在伸缩气缸261侧端的顶板21下方,连带杆262底端穿透安装座1与横向杆263连接,横向杆263的一端安装有顶出杆264,顶出杆264设置在下模座23和下模具25内,伸缩气缸261、连带杆262、横向杆263和顶出杆264均设置两组,分别安装在顶板21下方两侧,左顶压气缸45和右顶压气缸46带动左压板41和右压板42收缩,伸缩气缸261顶出,带动上模具24上移,在上移过程中,上连带杆262和横向杆263带动顶出杆264向上顶出,对下模具25内的产品进行顶出,能够有效对气动脱模后的产品进行顶出,提高取件效率,增加生产便捷性。

25.请参阅图4,冷却组件3包括进水管31、环管32、分水管33、三通管34和出水管35,进水管31的上端通过三通管34分别接入冷却水和热水管道,进水管31的下方连接环管32,环管32设置多组,多组环管32两端之间由分水管33连接,环管32的另一侧连接出水管35,当压合成型后,由进水管31接入冷却水到环管32内对模具内的产品进行冷却定型,增加成型速度,保证能够快速进行定型冷却。

26.请参阅图5-图6,压紧装置4包括左压板41、右压板42、左接板43、右接板44、左顶压气缸45和右顶压气缸46,左接板43和右接板44分别安装在顶板21下端两侧,左接板43的侧端安装左顶压气缸45,右接板44的侧端安装右顶压气缸46,左压板41和右压板42的尾端分别与左顶压气缸45和右顶压气缸46的输出端连接,左压板41和右压板42内端设置压块,且上模座22和下模座23的两侧开设有与左压板41和右压板42相对应的卡槽,左压板41和右压板42通过插销设置在上模座22和下模座23的两侧,左压板41和右压板42压固在连接处,增加压合时稳定性,防止出现分离,导致产品残次。

27.请参阅图7,气动脱模组件5包括上气泵51、上气管52、下气泵53、分气管54和内接通气组件55,上气泵51固定在顶板21上方,上气泵51通过上气管52与注料孔槽211上方的管体连接,下气泵53固定在底接板12上,下气泵53通过两组分气管54与内接通气组件55对接,内接通气组件55设置在下模座23内,产品成型后,上气泵51通过上气管52对注料的孔槽211进行进行注气,下气泵53通过分气管54和内接通气组件55对下模具25内进行注气,在气压的作用下,对内部产品进行气动脱模,通过气压带动模具脱模,减少外力对产品的损伤,提高脱模的完整性,且保证产品的质量,减少产品的损耗。

28.请参阅图8,内接通气组件55包括通气槽551、中心槽552、堵槽柱553和堵槽气缸554,中心槽552设置在下模具25底端,中心槽552的内部设置设置有堵槽柱553,堵槽柱553通过密封套与中心槽552内壁密封连接,堵槽柱553的下方与堵槽气缸554连接,中心槽552两侧与通气槽551互通,通气槽551底端与分气管54连接,当堵槽气缸554带动堵槽柱553封堵中心槽552时,不影响产品成型,能够根据需要控制性注气,提高实用性。

29.为了更好的展现能够实现具有气动式脱模结构的预制钢模结构的过程,本实施例提出一种具有气动式脱模结构的预制钢模结构的实施方法,包括如下步骤:步骤一:上模具24和下模具25压合时由注料的孔槽211进行注料,上模具24和下模

具25压合成型,当压合成型后,由进水管31接入冷却水到环管32内对模具内的产品进行冷却定型;步骤二:产品成型后,上气泵51通过上气管52对注料的孔槽211进行进行注气,下气泵53通过分气管54和内接通气组件55对下模具25内进行注气,在气压的作用下,对内部产品进行气动脱模;步骤三:在脱模后,左顶压气缸45和右顶压气缸46带动左压板41和右压板42收缩,伸缩气缸261顶出,带动上模具24上移,在上移过程中,上连带杆262和横向杆263带动顶出杆264向上顶出,对下模具25内的产品进行顶出。

30.综上所述,本发明提出的具有气动式脱模结构的预制钢模结构及其实施方法,伸缩气缸261、连带杆262、横向杆263和顶出杆264均设置两组,分别安装在顶板21下方两侧,左顶压气缸45和右顶压气缸46带动左压板41和右压板42收缩,伸缩气缸261顶出,带动上模具24上移,在上移过程中,上连带杆262和横向杆263带动顶出杆264向上顶出,对下模具25内的产品进行顶出,能够有效对气动脱模后的产品进行顶出,提高取件效率,增加生产便捷性,,环管32设置多组,多组环管32两端之间由分水管33连接,环管32的另一侧连接出水管35,当压合成型后,由进水管31接入冷却水到环管32内对模具内的产品进行冷却定型,增加成型速度,保证能够快速进行定型冷却,左压板41和右压板42的尾端分别与左顶压气缸45和右顶压气缸46的输出端连接,左压板41和右压板42内端设置压块,且上模座22和下模座23的两侧开设有与左压板41和右压板42相对应的卡槽,左压板41和右压板42通过插销设置在上模座22和下模座23的两侧,左压板41和右压板42压固在连接处,增加压合时稳定性,防止出现分离,导致产品残次,内接通气组件55设置在下模座23内,产品成型后,上气泵51通过上气管52对注料的孔槽211进行进行注气,下气泵53通过分气管54和内接通气组件55对下模具25内进行注气,在气压的作用下,对内部产品进行气动脱模,通过气压带动模具脱模,减少外力对产品的损伤,提高脱模的完整性,且保证产品的质量,减少产品的损耗,堵槽柱553通过密封套与中心槽552内壁密封连接,堵槽柱553的下方与堵槽气缸554连接,中心槽552两侧与通气槽551互通,通气槽551底端与分气管54连接,当堵槽气缸554带动堵槽柱553封堵中心槽552时,不影响产品成型,能够根据需要控制性注气,提高实用性。

31.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1