一种高效节能预制叠合板生产工艺的制作方法

1.本发明涉及叠合板技术领域,尤其涉及一种高效节能预制叠合板生产工艺。

背景技术:

2.随着社会的进步,叠合板作为一种预制和现浇混凝土互相结合较好的结构形式,在各类住宅及公建工程中得到广泛的应用,因而叠合板有着较为广阔的应用市场;

3.目前生产预制叠合板时,多只能进行单一叠合板的生产,但是叠合板在生产过程中,需进行蒸汽养护,每次进行蒸汽养护时,只能进行单一叠合板的养护工作,这会导致叠合板的生产效率受到影响,同时还会造成较多的蒸汽能源的浪费。

技术实现要素:

4.本发明的目的在于提供一种高效节能预制叠合板生产工艺,以有效提升预制叠合板的生产效率,并实现高效节能。

5.为实现上述目的,本发明提供了一种高效节能预制叠合板生产工艺,包括如下步骤:

6.s1制作钢筋网片备用;

7.s2对模台进行清理;

8.s3于模台上进行划线,依次画好短边线和长边线,在划出预留预埋位置,以确认预埋件和钢筋网片的位置;

9.s4将第一边模与第一底模沿划线位置叠放在模台上,其中,第一边模设置在短边线和长边线的外侧,且第一边模高度高于钢筋网片厚度,第一底模设置在短边线和长边线的内侧,且第一底模表面涂覆脱模剂;

10.s5布放钢筋,根据预留预埋位置设置钢筋网片,且在两根钢筋交叉处对两根钢筋进行绑扎;

11.s6混凝土浇筑与振捣,将搅拌好的混凝土注入第一底模与第一边模之间,并启动振动平台使得混凝土振动铺平;

12.s7拉毛处理,在混凝土表面初步凝结后,利用毛机在初步凝结的混凝土上表面划线;

13.s8模具堆叠,将第二底模堆叠在第一边模的上侧,并将第二边模设置在第二底模的上侧,并与第一边模在第二底模上的投影重合,重复步骤s1~s7,以在第二底模和第二边模内获取初步凝结的混凝土;

14.s9养护工序,将模台送至养护窑中,自然养护12~36h或蒸汽养护8~12h;

15.s10脱模起吊,将养护后的叠合板粗胚从养护窑中取出,钩住位于上侧的钢筋网片后吊起叠合板粗胚,并轻敲第二边模和第二底模,即可制备上侧叠合板成品,再将上侧叠合板成品吊至堆放区;随后再吊起下侧的钢筋网片,并轻敲第一边模和第一底模,脱离后即可制备下侧叠合板成品,并将下侧叠合板成品吊至堆放区。

16.在现有技术的基础上,改进制备叠合板的生产工艺,通过在模台上将两块混凝土板的模具进行重叠设置,并依次进行混凝土板的初步凝结和初步表面划线,然后统一进行养护工序,从而在后续进行养护工作时,可以有效提升单位时间内对混凝土板的养护效率,也能有效减少能耗消耗,进而实现降低叠合板的生产成本的目的。

17.其中,所述钢筋网片包括底部网片和桁架,所述桁架设置于所述底部网片的上侧,且所述桁架与所述底部网片之间通过钢丝绑扎连接,所述底部网片设置在底模上侧。

18.利用所述底部网片提升混凝土浇筑过程中,混凝土板的整体结构强度,所述桁架则配合后续的吊装工作。

19.其中,所述底部网片由若干纵筋和若干弦杆组成,若干纵筋沿长边线的长度延伸方向并列设置,若干所述弦杆沿水平方向叠设于若干所述纵筋的上侧。

20.若干所述纵筋配合若干所述弦杆,从而提升整个混凝土板的结构强度,同时,还能减少混凝土板内部的空气和空洞,使得混凝土能充分的分布在所述底部网片内,以提升整体的结构强度。

21.其中,所述对模台进行清理包括如下步骤:

22.利用铲刀将模台上侧残留的混凝土予以铲除;

23.再分别对第一边模、第一底模、第二边模和第二底模进行清洁,并收集后烘干备用。

24.对模台上残留的混凝土进行铲除后,再清洁所述第一边模、所述第一底模、所述第二边模和所述第二底模,从而进行后续的生产时,能减少残留的脱模剂对后续生产的影响。

25.其中,所述第一边模和第二边模均设有若干线孔,若干所述线孔与若干所述纵筋数量一致,且与若干所述纵筋一一契合。

26.通过在所述第一边模和所述第二边模上设置若干所述线孔,一方面可以使得所述纵筋能穿过所述线孔完成布置,同时,另一方面可以使得整个混凝土能与各模具较为稳定的实现连接固定。

27.其中,所述振动平台使得混凝土振动铺平包括如下步骤:

28.在混凝土浇筑在第一底模和第一边模之间后,用平整板沿纵筋长度延伸方向移动,以将混凝土的上表面进行整平;

29.检查混凝土的上表面是否有气泡蜂窝,若存在气泡蜂窝则补入混凝土以修补气泡蜂窝,并再次进行整平工作,直至混凝土的上表面为平整状态。

30.通过振动使得被放置在模具内的混凝土能实现将空气排出的目的,再利用平整板实现对混凝土表面的整平工作,从而使得混凝土能以较为优秀的表面情况进行后续的工艺步骤。

31.本发明的一种高效节能预制叠合板生产工艺,在现有技术的基础上,改进叠合板的生产工艺,一方面通过将模具进行叠加,从而有效减少不必要的能源消耗,实现生产成本的降低,另一方面还能有效提升对混凝土的养护效率,也即提升叠合板的生产效率。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

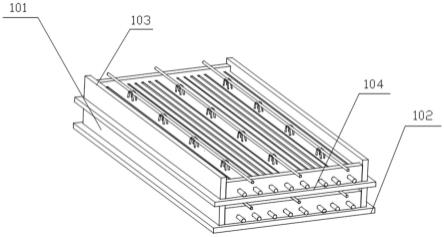

33.图1是本发明提供的一种高效节能预制叠合板生产工艺的养护时处于重叠状态的混凝土板的轴测示意图。

34.图2是本发明提供的一种高效节能预制叠合板生产工艺的单一的混凝土板的轴测示意图。

35.图3是本发明提供的一种高效节能预制叠合板生产工艺的钢筋网片的轴测示意图。

36.图4是本发明提供的一种高效节能预制叠合板生产工艺的步骤示意图。

37.图5是本发明提供的一种高效节能预制叠合板生产工艺的对模台进行清理的步骤示意图。

38.图6是本发明提供的一种高效节能预制叠合板生产工艺的振动平台使得混凝土振动铺平的步骤示意图。

39.101-第一边模、102-第一底模、103-第二边模、104-第二底模、105-底部网片、106-桁架、107-纵筋、108-弦杆。

具体实施方式

40.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

41.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

42.请参阅图1至图6,本发明提供了一种高效节能预制叠合板生产工艺,包括如下步骤:

43.s1制作钢筋网片备用;

44.s2对模台进行清理;

45.s3于模台上进行划线,依次画好短边线和长边线,在划出预留预埋位置,以确认预埋件和钢筋网片的位置;

46.s4将第一边模101与第一底模102沿划线位置叠放在模台上,其中,第一边模101设置在短边线和长边线的外侧,且第一边模101高度高于钢筋网片厚度,第一底模102设置在短边线和长边线的内侧,且第一底模102表面涂覆脱模剂;

47.s5布放钢筋,根据预留预埋位置设置钢筋网片,且在两根钢筋交叉处对两根钢筋进行绑扎;

48.s6混凝土浇筑与振捣,将搅拌好的混凝土注入第一底模102与第一边模101之间,并启动振动平台使得混凝土振动铺平;

49.s7拉毛处理,在混凝土表面初步凝结后,利用毛机在初步凝结的混凝土上表面划

线;

50.s8模具堆叠,将第二底模104堆叠在第一边模101的上侧,并将第二边模103设置在第二底模104的上侧,并与第一边模101在第二底模104上的投影重合,重复步骤s1~s7,以在第二底模104和第二边模103内获取初步凝结的混凝土;

51.s9养护工序,将模台送至养护窑中,自然养护12~36h或蒸汽养护8~12h;

52.s10脱模起吊,将养护后的叠合板粗胚从养护窑中取出,钩住位于上侧的钢筋网片后吊起叠合板粗胚,并轻敲第二边模103和第二底模104,即可制备上侧叠合板成品,再将上侧叠合板成品吊至堆放区;随后再吊起下侧的钢筋网片,并轻敲第一边模101和第一底模102,脱离后即可制备下侧叠合板成品,并将下侧叠合板成品吊至堆放区。

53.在本实施方式中,在现有技术的基础上,改进制备叠合板的生产工艺,通过在模台上将两块混凝土板的模具进行重叠设置,并依次进行混凝土板的初步凝结和初步表面划线,然后统一进行养护工序,从而在后续进行养护工作时,可以有效提升单位时间内对混凝土板的养护效率,也能有效减少能耗消耗,进而实现降低叠合板的生产成本的目的。

54.进一步的,所述钢筋网片包括底部网片105和桁架106,所述桁架106设置于所述底部网片105的上侧,且所述桁架106与所述底部网片105之间通过钢丝绑扎连接,所述底部网片105设置在底模上侧。

55.在本实施方式中,利用所述底部网片105提升混凝土浇筑过程中,混凝土板的整体结构强度,所述桁架106则配合后续的吊装工作。

56.进一步的,所述底部网片105由若干纵筋107和若干弦杆108组成,若干纵筋107沿长边线的长度延伸方向并列设置,若干所述弦杆108沿水平方向叠设于若干所述纵筋107的上侧。

57.在本实施方式中,若干所述纵筋107配合若干所述弦杆108,从而提升整个混凝土板的结构强度,同时,还能减少混凝土板内部的空气和空洞,使得混凝土能充分的分布在所述底部网片105内,以提升整体的结构强度。

58.进一步的,所述对模台进行清理包括如下步骤:

59.s101:利用铲刀将模台上侧残留的混凝土予以铲除;

60.s102:再分别对第一边模101、第一底模102、第二边模103和第二底模104进行清洁,并收集后烘干备用。

61.在本实施方式中,对模台上残留的混凝土进行铲除后,再清洁所述第一边模101、所述第一底模102、所述第二边模103和所述第二底模104,从而进行后续的生产时,能减少残留的脱模剂对后续生产的影响。

62.进一步的,所述第一边模101和第二边模103均设有若干线孔,若干所述线孔与若干所述纵筋107数量一致,且与若干所述纵筋107一一契合。

63.在本实施方式中,通过在所述第一边模101和所述第二边模103上设置若干所述线孔,一方面可以使得所述纵筋107能穿过所述线孔完成布置,同时,另一方面可以使得整个混凝土能与各模具较为稳定的实现连接固定。

64.进一步的,所述振动平台使得混凝土振动铺平包括如下步骤:

65.s201:在混凝土浇筑在第一底模102和第一边模101之间后,用平整板沿纵筋107长度延伸方向移动,以将混凝土的上表面进行整平;

66.s202:检查混凝土的上表面是否有气泡蜂窝,若存在气泡蜂窝则补入混凝土以修补气泡蜂窝,并再次进行整平工作,直至混凝土的上表面为平整状态。

67.在本实施方式中,通过振动使得被放置在模具内的混凝土能实现将空气排出的目的,再利用平整板实现对混凝土表面的整平工作,从而使得混凝土能以较为优秀的表面情况进行后续的工艺步骤。

68.进一步的,所述利用毛机在初步凝结的混凝土上表面划线包括如下步骤:

69.将毛机的刀片嵌入混凝土上表面1~2cm,随后移动毛机,使得毛机初步凝结的混凝土上表面形成多条平行的划线。

70.在本实施方式中,通过将毛机的刀片深入混凝土上表面的1~2cm,使得刀片能在混凝土上表面产生少量的划线,以提升制备的叠合板与后续现浇的混凝土的结合能力。

71.本发明的一种高效节能预制叠合板生产工艺,在现有技术的基础上,改进叠合板的生产工艺,一方面通过将模具进行叠加,从而有效减少不必要的能源消耗,实现生产成本的降低,另一方面还能有效提升对混凝土的养护效率,也即提升叠合板的生产效率。

72.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1