一种氧化铝陶瓷成型及表面处理方法与流程

1.本发明涉及陶瓷加工技术领域,尤其是涉及一种氧化铝陶瓷成型及表面处理方法。

背景技术:

2.近年来,随着半导体行业的进一步发展,对半导体设备的需求也越来越高。同时对一些高精度的陶瓷件也会有更高的精度和表面状态的要求。22inch氧化铝陶瓷介质窗类产品用于半导体刻蚀设备中的上端盖,起到密封刻蚀设备腔体的作用。硅片在刻蚀时需要用等离子气体持续喷涂,等离子气体密封在腔体中,在这其中刻蚀设备的上端盖尤为重要,是硅片刻蚀时起到关键密封作用的部位。22inch氧化铝陶瓷介质窗类产品真空面在抛光完成后还需喷涂氧化钇涂层,且产品表面状态的好坏对氧化钇涂层寿命起到绝对的影响。目前市场需求为真空面处表面需要达到(镜面)sa0.05以下的粗糙度要求、表面凹坑(pits>25um)少于15个、表面有机物残留小于0.1μg/cm

²

,在对真空面进行抛光时的难度较大。而目前市场上采用的抛光盘多次重复抛光的抛光方法无法实现该要求。

3.例如一种在中国专利文献上公开的“一种陶瓷件抛光加工方法及该陶瓷件抛光装置”,其申请号“cn104385107a”,该方法包括以下步骤:(1)于抛光盘的上表面固定抛光布;(2)使气动压力块穿过挡圈并下降到抛光盘上,将挡圈放置于抛光盘上,使气动压力块处于挡圈中;(3)陶瓷件放置:将陶瓷件水平放置于挡圈中;(4)气动压力块下降且压紧陶瓷件;(5)将抛光液倒入挡圈中并保持每隔30秒添加一次;(6)启动电源,抛光盘由设于其下的电机驱使转动,转速逐渐提高,直到20rpm,持续抛光15min,停止电机工作:(7)气动压力块上升,将陶瓷件的另一表面朝上,重复步骤(4)-(6)。

4.上述方案中虽然利用压块配合抛光盘能够对陶瓷件进行多次数抛光,但该方案仅通过改变抛光盘转速来提高抛光精度,事实上重复抛光动作的效果并不理想,无法保证满足真空面处表面需要达到(镜面)sa0.05以下的粗糙度要求、表面凹坑(pits>25um)少于15个、表面有机物残留小于0.1μg/cm

²

的要求。

技术实现要素:

5.针对现有技术中抛光方法无法保证氧化铝陶瓷的表面符合高精度镜面抛光要求的问题,本发明提供了一种氧化铝陶瓷成型及表面处理方法,从氧化铝陶瓷的成型步骤开始,通过对氧化铝陶瓷产品制备的各个步骤进行优化,结合逐级抛光工艺实现氧化铝陶瓷的镜面抛光并符合粗糙度要求。

6.为了实现上述目的,本发明采用以下技术方案:一种氧化铝陶瓷成型及表面处理方法,包括以下步骤:s1:利用振动筛处理氧化铝陶瓷粉料并去除凝固结块粉料;s2:利用冷等静压机压制s1中处理完成的氧化铝陶瓷粉料;s3:采用变升温率式烧结工艺对s2中压制完成的氧化铝陶瓷进行烧结;s4:对s3中烧结成型的氧化铝陶瓷进行造型加工,获得符合要求的产品粗坯;s5:采用加压式抛光装置对s4中获

得的产品粗坯进行装夹固定;s6:采用逐级抛光工艺对s5中固定的产品粗坯进行抛光得到产品;s7:将s6中得到的产品进行退火。本技术所提供的方案中,从灌粉至压制再到烧结步骤,均在现有技术的基础上进行优化,实现氧化铝陶瓷成型后的致密度和均匀有效提升,再通过逐级抛光工艺进行渐进式抛光,在制备成型与抛光两方面进行创造性优化,从而获得符合要求的高精度表面粗糙度。

7.作为优选,s1中处理氧化铝陶瓷粉料过程中,灌粉次数提高至5次及以上,每次灌粉前振动时间大于20min。现有技术中灌粉次数为3次,灌粉前振动时间为20min,本方案中灌粉次数优选为5次,灌粉前振动时间优选为30min,利用减少单次灌粉量,增加灌粉次数的方式尽可能降低粉料凝固结块的概率,而更长时间的振动则能进一步将可能结块的部分粉料进行粉碎,确保装模后的氧化铝陶瓷粉料均匀度符合要求。

8.作为优选,s2中冷等静压机在保压压力120mpa的基础上提高20%以上,在保压时间180s的基础上增加50%以上。压制氧化铝陶瓷步骤中,通过提高保压压力,延长保压时间进一步增加氧化铝陶瓷的致密度,使得压制成型的粉料块更加紧实。

9.作为优选,s3中变升温速率式烧结工艺中,包括塑型时段和固型时段,所述固型时段的时长大于200min。现有技术中塑型时段时长在115min左右,固型时段时长则包括120min的升温时间和60min的降温时间。而本技术中将固型时段的升温时间延长至200min以上,使得氧化铝陶瓷的固型时间更加充足,成型后更加致密也更加精细,平滑的升温环境可有效优化氧化铝陶瓷的质量。

10.进一步的,s5中加压式抛光装置包括精研抛光机和表面治具块,产品设置于精研抛光机上后,采用表面治具块压接产品,所述表面治具块侧方设置有产品驱动轮组,所述产品驱动轮组滚动连接产品侧部。所述加压式抛光装置利用产品驱动轮组对产品进行滚动驱动,使得产品能够在精研抛光机的抛光台上旋转,而设置于产品顶部的表面治具块用于控制产品与抛光台的相对压力进行调整,确保抛光工作正常进行。

11.作为优选,s6中逐级抛光工艺包括粗抛、半精抛和精抛三级,所述精研抛光机上设置有介质喷洒管道。

12.逐级抛光工艺为不间断的渐进抛光方案,所述精抛、半精抛和精抛三个等级通过介质喷洒管道喷洒的抛光介质的精细度改变而改变,通过逐步精细的抛光介质配合转速逐渐提升的产品驱动轮组进行连续且精度提升的抛光作业。

13.作为优选,所述介质喷洒管道可提供分别对应粗抛、半精抛和精抛的三种抛光介质,三种抛光介质中所包含的抛光颗粒逐级缩小。抛光介质为金刚石微粉与抛光液混合形成的液态物质,而三种抛光介质中金刚石微粉的颗粒度逐级减小,使得抛光作业的精细度逐步提升。

14.因此,本发明具有如下有益效果:(1)从灌粉至压制再到烧结步骤,均在现有技术的基础上进行优化,实现氧化铝陶瓷成型后的致密度和均匀有效提升,再通过逐级抛光工艺进行渐进式抛光,在制备成型与抛光两方面进行创造性优化,从而获得符合要求的高精度表面粗糙度;(2)增加灌粉次数的方式尽可能降低粉料凝固结块的概率,而更长时间的振动则能进一步将可能结块的部分粉料进行粉碎,确保装模后的氧化铝陶瓷粉料均匀度符合要求;(3)通过提高保压压力,延长保压时间进一步增加氧化铝陶瓷的致密度,使得压制成型的粉料块更加紧实;(4)精抛、半精抛和精抛三个等级通过介质喷洒管道喷洒的抛光介质

的精细度改变而改变,通过逐步精细的抛光介质配合转速逐渐提升的产品驱动轮组进行连续且精度提升的抛光作业。

附图说明

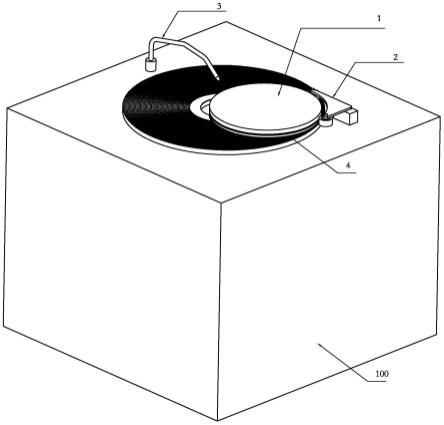

15.图1为本发明中加压式抛光装置的结构示意图。

16.图2为实施例1中粗抛工艺的工艺曲线图。

17.图3为实施例1中半精抛工艺的工艺曲线图。

18.图4为实施例1中精抛工艺的工艺曲线图。

19.图5为实施例1中变升温速率式烧结工艺的工艺曲线图。

20.图中:100、加压式抛光装置,1、表面治具块,2、产品驱动轮组,3、介质喷洒管道,4、氧化铝陶瓷。

具体实施方式

21.下面结合附图与具体实施方式对本发明做进一步的描述。所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。

22.实施例1如图1所示,一种氧化铝陶瓷成型及表面处理方法,包括以下步骤:s1:利用振动筛处理氧化铝陶瓷粉料并去除凝固结块粉料;s2:利用冷等静压机压制s1中处理完成的氧化铝陶瓷粉料;s3:采用变升温率式烧结工艺对s2中压制完成的氧化铝陶瓷进行烧结;s4:对s3中烧结成型的氧化铝陶瓷4进行造型加工,获得符合要求的产品粗坯;s5:采用加压式抛光装置100对s4中获得的产品粗坯进行装夹固定;s6:采用逐级抛光工艺对s5中固定的产品粗坯进行抛光得到产品;s7:将s6中得到的产品进行退火。

23.s1中处理氧化铝陶瓷粉料过程中,灌粉次数提高至5次及以上,每次灌粉前振动时间大于20min。现有技术中灌粉次数为3次,灌粉前振动时间为20min,本方案中灌粉次数优选为5次,灌粉前振动时间优选为30min,利用减少单次灌粉量,增加灌粉次数的方式尽可能降低粉料凝固结块的概率,而更长时间的振动则能进一步将可能结块的部分粉料进行粉碎,确保装模后的氧化铝陶瓷粉料均匀度符合要求。

24.s2中冷等静压机在保压压力120mpa的基础上提高20%以上,在保压时间180s的基础上增加50%以上。压制氧化铝陶瓷步骤中,通过提高保压压力,延长保压时间进一步增加氧化铝陶瓷的致密度,使得压制成型的粉料块更加紧实。

25.s3中变升温速率式烧结工艺中,包括塑型时段和固型时段,所述固型时段的时长大于200min。现有技术中塑型时段时长在115min左右,固型时段时长则包括120min的升温时间和60min的降温时间。如图5所示,本实施例中采用的变升温速率式烧结工艺中,将现有技术的烧结总时间延长,并将1100℃~1650℃段的升温速率降低,温度提升时长由原本的120min(115-235)优化为240min(115-355),升温更加平缓,使得氧化铝陶瓷的固型时间更加充足,成型后更加致密也更加精细,平滑的升温环境可有效优化氧化铝陶瓷的质量。

26.s5中加压式抛光装置100包括精研抛光机和表面治具块1,产品设置于精研抛光机上后,采用表面治具块1压接产品,所述表面治具块1侧方设置有产品驱动轮组2,所述产品

驱动轮组2滚动连接产品侧部。所述加压式抛光装置100利用产品驱动轮组2对产品进行滚动驱动,使得产品能够在精研抛光机的抛光台上旋转,而设置于产品顶部的表面治具块1用于控制产品与抛光台的相对压力进行调整,确保抛光工作正常进行。

27.s6中逐级抛光工艺包括粗抛、半精抛和精抛三级,所述精研抛光机上设置有介质喷洒管道3。

28.逐级抛光工艺为不间断的渐进抛光方案,所述精抛、半精抛和精抛三个等级通过介质喷洒管道3喷洒的抛光介质的精细度改变而改变,通过逐步精细的抛光介质配合转速逐渐提升的产品驱动轮组2进行连续且精度提升的抛光作业。如图2、3、4所示,所述介质喷洒管道3可提供分别对应粗抛、半精抛和精抛的三种抛光介质,三种抛光介质中所包含的抛光颗粒逐级缩小。抛光介质为金刚石微粉与抛光液混合形成的液态物质,而三种抛光介质中金刚石微粉的颗粒度逐级减小,使得抛光作业的精细度逐步提升。粗抛过程采用9μm金刚石微粉配置的工艺研磨液,研磨时间到60min时抛光效果最优,使得产品表面的粗糙度满足sa《0.35;半精抛过程采用6μm金刚石微粉配置的工艺研磨液,研磨时间到120min时抛光效果最优,产品表面的粗糙度满足sa《0.20;精抛过程采用3μm金刚石微粉配置的工艺研磨液,研磨时间到540min时抛光效果最优,完成后产品表面的粗糙度满足sa《0.05。

29.本技术所提供的方案中,从灌粉至压制再到烧结步骤,均在现有技术的基础上进行优化,实现氧化铝陶瓷成型后的致密度和均匀有效提升,再通过逐级抛光工艺进行渐进式抛光,在制备成型与抛光两方面进行创造性优化,从而获得符合要求的高精度表面粗糙度。

30.除上述实施例外,在本发明的权利要求书及说明书所公开的范围内,本发明的技术特征可以进行重新选择及组合,从而构成新的实施例,这些都是本领域技术人员无需进行创造性劳动即可实现的,因此这些本发明没有详细描述的实施例也应视为本发明的具体实施例而在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1