大跨度预应力梁内陷式一次张拉工艺的制作方法

1.本发明涉及预应力梁领域,更具体地说,涉及大跨度预应力梁内陷式一次张拉工艺。

背景技术:

2.大跨度预应力钢筋混凝土框架结构可以利用高强度钢绞线和高强混凝土的共同作用,减小结构构件的截面尺寸,减轻结构自重,增大了结构承载能力,有效克服和控制了混凝土构件裂缝的产生,在房屋建筑结构中被广泛应用。虽然预应力混凝土工艺现已成熟,但是由于建筑使用功能需要和建筑立面复杂多变,使得在预应力结构设计和施工中必须考虑预应力筋敷设、灌浆、混凝土浇筑、张拉及锚具封堵等环节、工艺要求更高。

3.传统做法就是在梁中预先埋波纹管,制作预应力筋并将其穿入孔道内,然后浇筑混凝土并进行养护,待混凝土达到设计要求的强度后进行张拉预应力筋,并用锚具锚固,最后,进行孔道灌浆、封锚,但是在张拉、注浆及端头封堵施工中出现问题,影响到施工进度和使用效果。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中存在的问题,本发明的目的在于提供大跨度预应力梁内陷式一次张拉工艺,采用的是有粘结预应力结构施工工艺,有着良好的抗裂性能和抗变形能力,耐久性高,可以有效的减少结构截面尺寸,降低结构自身高度,提升使用空间,使结构设计得更为经济、轻巧与美观,节约材料、降低工程成本。

6.2.技术方案

7.为解决上述问题,本发明采用如下的技术方案。

8.大跨度预应力梁内陷式一次张拉工艺,包括预应力梁搭建;

9.在所述预应力梁内浇筑混凝土;

10.待混凝土凝结后,拆卸梁侧模板;

11.对预应力钢筋进行张拉;

12.拆除预应力梁模板,并将外露的钢绞线切割;

13.灌浆,并将预应力梁的端部封裹。

14.进一步的,所述预应力梁搭建包括:

15.铺设梁底模板;

16.在所述梁底模板内绑扎钢筋,且钢筋包括预应力钢筋和非预应力钢筋;

17.标记预应力钢筋曲线坐标;

18.焊接预应力钢筋支架;

19.沿所述预应力钢筋支架排放波纹管;

20.在所述波纹管内穿钢绞线;

21.安装锚垫板,并将所述锚垫板与非预应力钢筋焊接固定,在所述锚垫板后方设置螺旋筋;

22.在梁底模板两侧设置梁侧模板,形成预应力梁。

23.进一步的,所述在所述梁底模板内绑扎钢筋包括:

24.根据所述预应力钢筋曲线坐标标记的预应力钢筋的中心标高;

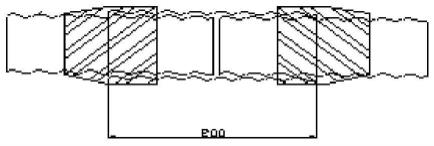

25.所述梁底模板的顶面与所述波纹管的地面接触,以使浇筑混凝土时所述预应力钢筋不会位移。

26.进一步的,所述沿所述预应力钢筋支架排放波纹管包括:

27.所述波纹管采用旋接连接,且波纹管的接头处包裹密封胶带,所述波纹管的长度不小于200mm;

28.所述波纹管的末端与所述锚垫板之间垂直设置。

29.进一步的,所述在所述波纹管内穿钢绞线包括:

30.采用穿束器将钢绞线穿入波纹管,并在钢绞线收到阻碍时,采用转动的方式向前将钢绞线继续穿入波纹管,且保证波纹管位置不会移动;

31.将位于波纹管外的所述钢绞线包裹。

32.进一步的,还包括:

33.在所述预应力梁的固定端设置灌浆孔;

34.所述灌浆孔包括沁水管,所述波纹管的上部开设有凿孔,所述沁水管经过凿孔延伸至波纹管内,且波纹管和沁水管的连接处设置有密封胶带。

35.进一步的,所述在所述预应力梁内浇筑混凝土包括:

36.采用浇捣的方式浇筑混凝土,且在浇筑过程中,避免直接撞击波纹管,以保证波纹管的安全;

37.对浇捣结束的混凝土进行养护,以避免混凝土产生裂缝;

38.留置施工试块,并与混凝土采用相同的方式养护。

39.进一步的,所述对预应力钢筋进行张拉包括:

40.对预应力梁的一端进行清理;

41.安装张拉设备,将张拉设备与预应力梁的一端连接,并使张拉设备的作用线与预应力筋末端的切线重合;

42.张拉过程中,预应力钢筋的实际伸长值与预计伸长值的偏差在6%以内,且张拉设备的锚具回缩量设置为λ≤6~8mm。

43.3.有益效果

44.相比于现有技术,本发明的优点在于:

45.(1)本方案根据预应力筋束形矢高图采用钢网格固定波纹管位置;楼面预留洞口用于张拉;调整边梁标高比便于外立面效果;调整加腋及矢高尺寸使得预应力筋布置更加合理;采用内陷式端头封堵、一次张拉施工,使得外立面效果更佳,加快施工进度;封堵端一侧的外装饰结构在张拉完成并封堵结束后再行施工,优化施工工序、降低了施工难度;采用灌浆料代替传统水泥注浆液;设置进浆口和出浆口阀门,采用活塞式压浆泵循环压浆,采用一次压浆工艺;由于改进了施工工艺加强了关键部位的处理,有效避免了传统工艺的不足。

46.(2)在大跨度混凝土结构中预先留设孔道,制作预应力筋并将其穿入孔道内,然后

浇筑混凝土并进行养护,待混凝土达到设计要求的强度后进行张拉预应力筋,并用锚具锚固,最后,进行孔道灌浆、封锚。通过在结构中预先施加压应力来减小或抵消荷载所引起的混凝土拉应力,从而将结构构件的拉应力控制在较小范围,甚至处于受压状态,以推迟混凝土裂缝的出现和发展,从而提高构件的抗裂性能和刚度。满足人们对大跨度空间的建筑使用要求,施工成本低、建造速度快、质量安全可靠。

附图说明

47.图1为本发明的波纹管的连接结构示意图;

48.图2为本发明的波纹管和沁水管的连接结构示意图。

具体实施方式

49.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

50.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

51.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

52.请参阅图1-2,大跨度预应力梁内陷式一次张拉工艺,包括预应力梁搭建;

53.在所述预应力梁内浇筑混凝土;

54.待混凝土凝结后,拆卸梁侧模板;

55.对预应力钢筋进行张拉;

56.拆除预应力梁模板,并将外露的钢绞线切割;

57.灌浆,并将预应力梁的端部封裹。

58.图纸深化设计主要是预应力梁平面布置、预应力筋束形矢高图、张拉端平面布置图,张拉洞口预留位置及加腋,边梁标高、加腋及矢高尺寸调整,张拉端一侧有结构装饰构造的需要张拉、封堵后再施工。

59.①

边梁标高由4.600改为4.750,加腋高度改为600与梁底齐平,不影响窗户安装;

60.②

边梁标高为4.750,加腋高度修改为750,与梁底平,不影响窗户安装。矢高由原来的500修改为350;

61.③

局部加腋张拉端构造需要后做,否则张拉操作空间不够。

62.预应力筋下料在现场平整的场地进行,可以用放线盘架放线,也可用人工逐圈放

线,放线时应采取措施防止预应力筋弹出伤人。

63.下料长度分两部分:埋入混凝土长度可放样或计算确定;两端的工作长度由千斤顶型号和锚固体系决定。下料应用砂轮机机械切割,不得使用电弧或气割,切口与钢绞线垂直。下料切割后应及时在钢绞线上贴上标签,标明其长度、编号及使用部位。然后捆卷成盘,盘径不小于2m,运至工地现场下垫上盖,分类堆放妥当。

64.进一步的,所述预应力梁搭建包括:

65.铺设梁底模板;

66.在所述梁底模板内绑扎钢筋,且钢筋包括预应力钢筋和非预应力钢筋;

67.标记预应力钢筋曲线坐标;根据设计图纸中预应力筋中心的标高,梁以波纹管底面为准,在箍筋上焊控制点支架筋(φ6~10),使预应力筋外形符合设计要求、浇筑混凝土时不发生位移。

68.焊接预应力钢筋支架;

69.沿所述预应力钢筋支架排放波纹管;

70.波纹管沿支架筋上铺设。波纹管连接采用同型号大一规格的波纹管旋接,长度不小于200mm,接头处用胶带封裹防止漏浆(如图1),然后用铅丝把波纹管与支架筋绑扎一起,固定牢靠。

71.在所述波纹管内穿钢绞线;

72.(1)采用“先穿法”人工单根穿束,钢绞线端部套一“炮弹头”形穿束器,遇阻时可边穿边转动,不得来回抽动。穿束后应检查工作长度是否满足要求。外露钢绞线应用塑料纸袋包裹保护,防止污染。

73.(2)敷设的各种管线不应将波纹管的位置改动。

74.(3)预应力筋的外露长度应预留足够张拉工作长度,波纹管的末端应与锚垫板相垂直。

75.(4)钢绞线不允许电焊、通电、避雷搭接等。

76.安装锚垫板,并将所述锚垫板与非预应力钢筋焊接固定,在所述锚垫板后方设置螺旋筋;

77.锚垫板安装时按施工图纸尺寸定位,并用短钢筋架立与非预应力筋电焊固定,螺旋筋紧贴锚垫板后,并与垫板及其它非预应力筋固定。

78.在梁底模板两侧设置梁侧模板,形成预应力梁。

79.进一步的,所述在所述梁底模板内绑扎钢筋包括:

80.根据所述预应力钢筋曲线坐标标记的预应力钢筋的中心标高;

81.所述梁底模板的顶面与所述波纹管的地面接触,以使浇筑混凝土时所述预应力钢筋不会位移。

82.进一步的,所述沿所述预应力钢筋支架排放波纹管包括:

83.所述波纹管采用旋接连接,且波纹管的接头处包裹密封胶带,所述波纹管的长度不小于200mm;

84.所述波纹管的末端与所述锚垫板之间垂直设置。

85.进一步的,所述在所述波纹管内穿钢绞线包括:

86.采用穿束器将钢绞线穿入波纹管,并在钢绞线收到阻碍时,采用转动的方式向前

将钢绞线继续穿入波纹管,且保证波纹管位置不会移动;

87.将位于波纹管外的所述钢绞线包裹。

88.进一步的,还包括:

89.在所述预应力梁的固定端设置灌浆孔;

90.所述灌浆孔包括沁水管,所述波纹管的上部开设有凿孔,所述沁水管经过凿孔延伸至波纹管内,且波纹管和沁水管的连接处设置有密封胶带。

91.单跨梁在跨中和支座布置灌浆(泌水)孔。对于一端张拉的预应力梁应在固定端附近增加布置一个灌浆(泌水)孔。泌水管安装时在波纹管上部凿孔用塑料管引出梁面,把塑料管和波纹管相连的位置用胶带包裹好。

92.进一步的,所述在所述预应力梁内浇筑混凝土包括:

93.采用浇捣的方式浇筑混凝土,且在浇筑过程中,避免直接撞击波纹管,以保证波纹管的安全;

94.对浇捣结束的混凝土进行养护,以避免混凝土产生裂缝;

95.留置施工试块,并与混凝土采用相同的方式养护。

96.(1)浇筑前检查

97.混凝土浇筑前应检查预应力筋,检查重点是波纹管有无破损;线型位置是否正确;张拉端安装是否妥当;张拉端外露长度是否足够。铺管穿束的质量是预应力施工的关键,确保孔道内不漏浆是满足设计预应力值的基础。检查后作记录备档,浇筑混凝土前纠正。

98.由于铺束完毕还有诸多后续工序,因此在混凝土浇筑前尚应对锚垫板的位置,波纹管的破损等情况进行检查,若有上述情况发生,应及时予以调整和修补后方能浇筑混凝土。

99.(2)混凝土浇捣

100.浇筑混凝土时,振捣工需避免振捣棒直接撞击波纹管,以免振坏波纹管,造成漏浆,万一波纹管内漏浆会造成以后对预应力筋张拉及灌浆不利的影响。混凝土必须振捣密实,特别是钢筋密集区、张拉端尤应注意。

101.(3)混凝土养护

102.混凝土浇捣结束后应加强养护,保持充分湿润,防止水份过早蒸发而表面产生裂缝。在浇筑中除留置竣工资料中需要的标养试块外,尚要留置施工试块,并与构件同条件养护,以确定张拉时间之用。

103.进一步的,所述对预应力钢筋进行张拉包括:

104.对预应力梁的一端进行清理;

105.安装张拉设备,将张拉设备与预应力梁的一端连接,并使张拉设备的作用线与预应力筋末端的切线重合;

106.张拉过程中,预应力钢筋的实际伸长值与预计伸长值的偏差在6%以内,且张拉设备的锚具回缩量设置为λ≤6~8mm。

107.(1)张拉设备准备

108.张拉设备有油泵、千斤顶及配套的限位器、变角器等。

109.张拉前应将油表、千斤顶配套标定,标定有效期为半年,其标定状态应与工作状态一致,压力表直径不宜小于150mm,其精度不应低于1.5级;标定张拉设备用试验机或测力计

的精度不得低于2%。

110.(2)张拉端清理

111.在浇筑砼后一定时间,砼达到能拆端模的强度,先拆除张拉端部模板,派人清理端部,对无粘结预应力筋剥去锚垫板外的塑料套管。

112.逐根检查张拉端是否符合要求,锚垫板上与锚环接触部位的砼是否清理干净等,并检查锚垫板后混凝土质量,如有空洞现象应在张拉前修补,安装锚具。

113.(3)张拉顺序

114.遵循对称的原则,同一区域预应力梁,必须由上而下进行张拉施工,对于两端张拉的预应力筋,可以采用一端张拉另一端补足的方法。

115.(4)张拉程序

[0116]0→

0.2con(量初值)

→

20mpa(如有需要、倒缸)

→

1.0con(量终值、持荷1分钟、锚固)

[0117]

(5)操作要点

[0118]

①

张拉前安装锚具前必须把端部埋件清理干净,先装好锚板,后逐孔装上夹片;

[0119]

②

安装张拉设备时,千斤顶张拉力的作用线应与预应力筋末端的切线重合;

[0120]

③

张拉时,要严格控制进油速度,回油应平稳;

[0121]

④

张拉过程中,应认真测量预应力筋的伸长,并作好记录;

[0122]

⑤

实测伸长值与计算伸长值之差应在-6%~+6%范围内,否则应停止张拉,待查清原因并采取相应措施后方可继续张拉;

[0123]

⑥

张拉时采用限位方法来控制锚具回缩量,λ≤6~8mm;

[0124]

⑦

张拉结束后,孔道灌浆前,锚具必须进行砂浆封堵,以利灌浆;

[0125]

(6)张拉阶段验算

[0126]

采用的12孔锚直径173mm,垫板厚30mm,按45

°

扩散后,受压面积的直径增加到173+2

×

30=233mm。

[0127]fl

=1.2a

p

σ

con

=1.2

×

140

×

1302

×

12=2624832n

[0128]al

=π

×

116.52=42617mm2[0129]ab

=π

×

349.52=383552mm2[0130][0131]aln

=42617-π

×

452=36258.5mm2[0132]

1.35βcβ

l

fc′aln

=1.35

×

1.0

×3×

19.1

×

36258.5=2804775n》f

l

=2624832n

[0133]

(满足要求)

[0134]

(7)局部受压承载力验算

[0135]

锚垫板下配置hrb400级螺旋式钢筋,钢筋直径φ16,6圈(圈距60mm,圈直径240mm)。

[0136]acor

=π

×

1202=45216mm2[0137]

[0138][0139]flu

=0.9(βcβ

l

fc'+2αρvβ

corfy

)a

ln

[0140]

=0.9

×

(1.0

×3×

19.1+2

×

1.0

×

0.05586

×

1.03

×

360)

×

36258.5

[0141]

=3221683n》f

l

=2624832n

[0142]

(满足要求)

[0143]

(8)张拉伸长值计算

[0144]

理论伸长值的计算按下式:

[0145][0146]

式中σm——预应力筋的平均张拉应力;

[0147]ep

——预应力筋的弹性模量;

[0148]

l——预应力筋的实际长度;

[0149]

k——考虑孔道每米长度局部偏差的摩擦系数;

[0150]

x——张拉端至计算截面的孔道长度;

[0151]

μ——预应力筋与孔道壁之间的摩擦系数;

[0152]

θ——张拉端至计算截面曲线孔道部分切线的夹角。

[0153]

5.2.10孔道灌浆及锚具封堵

[0154]

有粘结预应力筋张拉锚固后应尽快进行孔道灌浆,并对工作长度部分预应力筋进行切割,对锚具进行封堵处理。

[0155]

(1)孔道灌浆注意事项

[0156]

①

灌浆工作的准备:确定水灰比,清理灌浆孔及其泌水孔,保证水电供应至灌浆现场,水泥浆现场搅拌,灌浆途中绝对不可断水断电。

[0157]

②

预应力钢绞线张拉经确认无误后应尽早灌浆。

[0158]

③

对于一端张拉的预应力孔道由固定端向张拉端压浆,直至另一端饱满和出浆为止。

[0159]

④

制浆采用42.5级或以上级别的普通硅酸盐水泥,配合比水泥:水(重量比)=1:0.4。灌浆28天强度不得低于30mpa。

[0160]

⑤

压浆用ub3型灰浆泵进行,压力为0.4~0.6mpa。

[0161]

⑥

压浆要求密实。

[0162]

⑦

若出现孔道堵塞无法灌入的孔道,应从另一端或者中部通气孔压浆。若一次性不能灌好孔道,可采用人工补浆。

[0163]

(2)锚具封堵

[0164]

灌浆前应将张拉端外露钢绞线用机械法(砂轮机)切割,切割处离夹片距离应不小于30mm。对锚具和外露绞线可采用c45微膨胀细石砼封堵,浇筑时,注意保护已张拉锚固的锚具,不得直接震捣锚具。

[0165]

以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1