晶锭切割方法与流程

1.本发明涉及一种切割方法,尤其涉及一种晶锭切割方法。

背景技术:

2.目前,晶锭是借由穿过多排平行的切割线来切割成多片晶圆,如何能够提升切割良率是本领域研究的目标。

技术实现要素:

3.本发明提供一种晶锭切割方法,其具有较佳的切割质量。

4.本发明的一种晶锭切割方法,包括:提供切割工具,其中切割工具具有第一区及第二区,切割工具包括多排第一切割线及多排第二切割线。这些排第一切割线平行地设置于第一区中,这些排第二切割线平行地设置于第二区中。各第一切割线包含第一磨料颗粒,其高度为h1。各第二切割线包含第二磨料颗粒,其高度为h2。第一磨料颗粒的高度及第二磨料颗粒的高度满足(h1-h2)/h1≧3%。将分隔开来的第一晶锭与至少一第二晶锭分别对应地设置于第一区与第二区,以切割出多个第一晶圆及多个第二晶圆,其中在第一晶锭与至少一第二晶锭中相邻的任两者之间的距离大于0微米。

5.在本发明的一实施例中,上述在第一晶锭与至少一第二晶锭中相邻的任两者之间的距离小于7000微米。

6.在本发明的一实施例中,上述在第一晶锭与至少一第二晶锭中相邻的任两者之间的距离介于1800微米至3500微米之间。

7.在本发明的一实施例中,上述的第一晶锭为一牺牲材。

8.在本发明的一实施例中,上述的各第二晶锭的莫氏硬度大于8,且这些排第二切割线之间的间距小于666微米。

9.在本发明的一实施例中,上述的第一晶锭的莫氏硬度小于各第二晶锭的莫氏硬度。

10.在本发明的一实施例中,上述的第一晶锭的莫氏硬度小于8,且各第二晶锭的莫氏硬度大于8。

11.在本发明的一实施例中,上述的第一晶锭的莫氏硬度实质上相同于各第二晶锭的莫氏硬度。

12.在本发明的一实施例中,上述的这些第一切割线之间的间距大于等于这些第二切割线之间的间距。

13.在本发明的一实施例中,上述的这些第一切割线之间的间距大于等于666微米,这些第二切割线之间的间距小于666微米。

14.在本发明的一实施例中,上述的第一磨料颗粒的高度及第二磨料颗粒的高度满足3%≦(h1-h2)/h1≦20%。

15.基于上述,在本发明的晶锭切割方法中,第一晶锭与第二晶锭的材料或厚度可能

不同或是断面轮廓不对应,将第一晶锭与第二晶锭分隔开来且对应地设置于第一区与第二区,由于在第一晶锭与至少一第二晶锭中相邻的任两者之间未直接接触,切割线不会因为切割到异质材料的相接处,或是单一切割线同时切割到两晶锭的两断面,而导致受力不均,而影响切割质量。因此,本发明的晶锭切割方法可具有较佳的切割良率。

附图说明

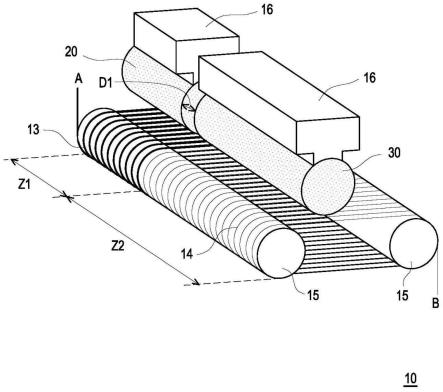

16.图1是依照本发明的一实施例的一种晶锭与切割工具配置的示意图;

17.图2a是将图1的晶锭与切割线颠倒的示意图;

18.图2b是图1的第一切割线的局部放大示意图;

19.图2c是图1的第二切割线的局部放大示意图;

20.图3是依照本发明的另一实施例的一种晶锭与切割线之间的相对关系的示意图;

21.图4是依照本发明的另一实施例的一种晶锭与切割线之间的相对关系的示意图;

22.图5是晶锭的切片编号与表面粗糙度的关系图。

23.附图标记说明

24.a:入线端;

25.b:出线端;

26.d1、d2:距离;

27.h1、h2:高度;

28.i1、i2:间距;

29.p1:第一磨料颗粒;

30.p2:第二磨料颗粒;

31.z1:第一区;

32.z2:第二区;

33.10:切割工具;

34.13:第一切割线;

35.14:第二切割线;

36.15:滚轮;

37.16:固定座;

38.20、20a:第一晶锭;

39.30、32:第二晶锭。

具体实施方式

40.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同组件符号在附图和描述中用来表示相同或相似部分。

41.图1是依照本发明的一实施例的一种晶锭与切割工具配置的示意图。图2a是将图1的晶锭与切割线颠倒的示意图。要说明的是,为了清楚地表示第一切割线13、第二切割线14、第一晶锭20与第二晶锭30的相对位置关系,图2a仅显示出部分的第一切割线13、第二切割线14,且隐藏滚轮15与固定座16。

42.请参阅图1与图2a,本实施例的晶锭切割方法包括下列步骤。首先,提供切割工具

10。具体地说,切割工具10包括两滚轮15、缠绕在两滚轮15上的多排第一切割线13及多排第二切割线14。切割工具10具有第一区z1及第二区z2。这些多排第一切割线13平行地设置于第一区z1中,这些多排第二切割线14平行地设置于第二区z2中。

43.这些多排第一切割线13与第二切割线14是由单一条切割线缠绕在两滚轮15上所形成,随着两滚轮15转动,第一切割线13与第二切割线14整体会往特定方向移动,例如整体会由图1的左上方的入线端a逐渐往右下方的出线端b移动,以使新的切割线由图1的左上方进入切割区的第一区z1,切割线在新送出时较为锐利,经切割物体之后会逐渐变钝,最后往右下方移出切割区的第二区z2,详细而言,图2b是图1的第一切割线的局部放大示意图。图2c是图1的第二切割线的局部放大示意图。请参阅图2b与图2c,第一切割线13在新送出时,其上的第一磨料颗粒p1因为尚未产生耗损,所以较为锐利,但在经过切割物体之后,第一磨料颗粒p1会有磨耗产生而逐渐变成第二磨料颗粒p2,因此第一切割线13会转变为第二切割线14。

44.要说明的是,第一磨料颗粒p1由于形状不一,呈不规则形。第一磨料颗粒p1的高度为第一磨料颗粒p1最凸出/最远离于第一切割线13的部位与第一切割线13的表面之间的距离。第二磨料颗粒p2的高度h2为第二磨料颗粒p2最凸出/最远离于第二切割线14的部位与第二切割线14的表面之间的距离。

45.由图2b与图2c可知,第二磨料颗粒p2的高度h2会因为磨耗的产生而相较第一磨料颗粒p1的高度h1会较小,所以第二磨料颗粒p2相较于第一磨料颗粒p1会较为钝。

46.在本实施例中,第一区z1例如是新线区,第二区z2例如是旧线区。也就是说,切割线一开始会先进入第一区z1,再逐渐移动到第二区z2。因此,第一切割线13的第一磨料颗粒p1的高度h1会大于第二切割区的第二磨料颗粒p2的高度h2,在此实施例中,(h1-h2)/h1≧3%,而在其他实施例中3%≦(h1-h2)/h1≦5%、3%≦(h1-h2)/h1≦20%或10%≦(h1-h2)/h1≦20%,使得第一切割线13的锐利度大于第二切割线14的锐利度,可增加切片的良率。

47.换句话说,第一区z1的这些排第一切割线13的锐利度较大,第一磨料颗粒p1的高度h1较大,第二区z2的这些排第二切割线14的锐利度较小,第二磨料颗粒p2的高度h2较小,且在其他实施例中,第一切割线13与第二切割线14整体移动方向也因机台设计不同,而以其他方向移动,本发明不以此为限。

48.一般来说,晶锭是借由穿过多排平行的切割线来切割成多片晶圆。由于新的切割线(例如是第一切割线13)较为锐利,第一磨料颗粒p1的高度h1较大,对晶锭的侧向切割应力过大,当采用新的切割线来切割莫氏硬度大的晶锭,使晶锭被切割为较薄的晶圆(例如小于480微米)的制程中,由于莫氏硬度大的晶锭的材料特性较脆,新切割线在切割此种晶锭时容易使切割出的晶圆破裂,第一磨料颗粒p1的材质较佳为钻石,亦可依照需求选择或其他高莫氏硬度的材料例如蓝宝石或碳化硼,本发明不以此为限。

49.为了解决上述问题,在本实施例中,第一晶锭20可选择地选用一牺牲材,第二晶锭30为真正需要切割的晶锭。具体地说,在本实施例中,第二晶锭30的莫氏硬度可以大于8,为莫氏硬度较大的晶锭,例如是sic或是蓝宝石材料。此外,这些排第二切割线14之间的间距小于666微米,在其他实施例中,可以为180微米至666微米、486微米至666微米,而可切割出厚度例如是小于480微米、420微米、450微米或更薄的的第二晶圆,本发明不以此为限。

50.将分隔开来的第一晶锭20与第二晶锭30分别对应地设置于第一区z1与第二区z2。第一晶锭20与第二晶锭30被设置在固定座16上,固定座16可往滚轮15的方向靠近或远离(上下移动),以使第一晶锭20与第二晶锭30可被固定座16带向下方,而通过第一区z1的第一切割线13与第二区z2的第二切割线14,以切割出多个第一晶圆及多个第二晶圆。

51.也就是说,为了使莫氏硬度大的第二晶锭30能够被切割成薄型的第二晶圆,且不易发生破片,第二切割线14不能太锐利。第一晶锭20可作为用来磨钝第一切割线13的牺牲材,以使第一切割线13的锐利度降低,而使锐利度降低的第一切割线13在移动至第二区z2之后,第二切割线14的磨料颗粒p2因为经过先切割过牺牲材所产生的磨耗,使得磨料颗粒p2的高度h2较磨料颗粒p1的高度h1小,锐利度降低,成为较适合用来做为之后切割第二晶锭30的第二切割线14,以降低第二晶锭30所切割出的薄型的第二晶圆发生破裂的机率,详细而言,第一切割线13的磨料颗粒p1的高度h1会大于第二切割区的磨料颗粒p2的高度h2,在此实施例中,(h1-h2)/h1≧3%,而在其他实施例中3%≦(h1-h2)/h1≦5%、3%≦(h1-h2)/h1≦20%或10%≦(h1-h2)/h1≦20%。

52.在本实施例中,作为牺牲材的第一晶锭20可以是莫氏硬度大或是莫氏硬度小的晶锭,由于是要丢弃的材料,第一晶锭20的种类不被限制。但第一晶锭20的长度可因莫氏硬度的大小而调整。举例来说,若第一晶锭20的莫氏硬度大,第一晶锭20的长度可相对较小,便可使第一切割线13的锐利度降低至所需的锐利度。若第一晶锭20的莫氏硬度小,第一晶锭20的长度可相对较大,以使第一切割线13的锐利度降低至所需的锐利度,在其他实施例中,亦可以选择与第二晶碇30的莫氏硬度相同于第一晶碇10,也就是随着设计的不同,可以选择不同或相同的长度、莫氏硬度的第一晶碇20,来产生各种因磨耗程度不同,而得到不同磨料颗粒高度,并达成不同的锐利度需求。

53.在一实施例中,第一晶锭20也可以不是牺牲材,而是需要被切割的晶锭。在这样的状况下,第一晶锭20的莫氏硬度可小于第二晶锭30的莫氏硬度。具体地说,第一晶锭20的莫氏硬度例如是小于8,且第二晶锭30的莫氏硬度例如是大于8。由于莫氏硬度较小的第一晶锭20的材质较软,锐利的第一切割线13在切割第一晶锭20时,即便要切割出薄型的第一晶圆,第一晶圆也不容易破裂。

54.因此,若要同时切割不同材质的晶锭,只要将莫氏硬度较小的晶锭作为第一晶锭20,放置在第一区z1。莫氏硬度较大的晶锭作为第二晶锭30,放置在第二区z2,即可降低整体破片的机率。

55.另外,在本实施例中,所要切割出的第一晶圆的厚度可与所要切割出的第二晶圆的厚度相同。也就是说,这些排第一切割线13之间的间距可等于这些排第二切割线14之间的间距。但在其他实施例中,若第一晶锭20是牺牲材或莫氏硬度较小的晶锭,这些排第一切割线13之间的间距可大于或小于这些排第二切割线14之间的间距,以使第一晶圆的厚度可不同于第二晶圆的厚度。

56.此外,在本实施例中,在第一晶锭20与至少一第二晶锭30中相邻的任两者之间的距离d1大于0微米。由于在第一晶锭20与第二晶锭30未直接接触,切割线不会因为切割到异质材料的相接处而导致受力不均,而影响切割质量,而造成裂片的产生。

57.在本实施例中,在第一晶锭20与第二晶锭30之间的距离d1大于0微米且小于等于7000微米。具体地说,在第一晶锭20与第二晶锭30之间的距离d1介于1800微米至3500微米

之间。经实验,第一晶锭20与第二晶锭30之间的距离d1在上述范围时已可以较佳地避免切割线受力不均的状况,而不需要再加大距离d1以造成切割线的浪费。

58.图3是依照本发明的另一实施例的一种晶锭与切割线之间的相对关系的示意图。请参阅图3,本实施例与前一实施例的差异在于第二晶锭的数量不同。在本实施例中,一个第一晶锭20与多个第二晶锭30、32可同时被切割。第二晶锭30、32的数量例如是两个,但不以此为限制,只要这些第二晶锭30、32之间的距离d2大于0微米,且第一晶锭20与相邻的第二晶锭30之间的距离d1大于0微米即可。同样地,第一晶锭20对应地设置于第一区z1,而由第一切割线13来切割。两第二晶锭30、32对应地设置于第二区z2,而由第二切割线14来切割。

59.在第一晶锭20与相邻的第二晶锭30之间的距离d1大于0微米且小于等于7000微米,两第二晶锭30、32之间的距离d2大于0微米且小于等于7000微米。具体地说,在第一晶锭20与第二晶锭30之间的距离d1介于1800微米至3500微米之间,且两第二晶锭30、32之间的距离d2介于1800微米至3500微米之间。距离d1、d2可以相同或是不同,不以附图为限制。

60.由于在第一晶锭20与第二晶锭30未直接接触,切割线不会因为切割到异质材料的相接处而导致受力不均,而影响切割质量,并导致裂片的产生。此外,两第二晶锭30、32未直接接触,所以两第二晶锭30、32之间的多条切割线不会因为相邻的切割线在同一时间分别切割到两第二晶锭30、32的两断面,或单一切割线同时切割到两晶锭的两断面而导致受力不均,而影响切割质量。

61.图4是依照本发明的另一实施例的一种晶锭与切割线之间的相对关系的示意图。请参阅图4,由于使用锐利的第一切割线13来切割出厚度很薄的晶圆的时候,容易产生破片。若所要切割出的晶圆的厚度较大时,即便使用较为锐利的第一切割线13,也不容易使晶圆破裂。

62.因此,在本实施例中,若两个以上的晶锭所要切割出的晶圆厚度不同时,可将欲得到较厚的晶圆所对应的晶锭作为第一晶锭20a,欲得到较薄的晶圆所对应的晶锭作为第二晶锭30。

63.利用较锐利的第一切割线13来切割第一晶锭20a,以得到厚度较大的第一晶圆,而锐利度较小的第二切割线14来切割第二晶锭30,以得到厚度较小的第二晶圆,详细而言,第一切割线13的第一磨料颗粒p1的高度h1会大于第二区z2的第二磨料颗粒p2的高度h2,所以第一切割线13的锐利度大于第二切割线14,在此实施例中,第一切割线13的第一磨料颗粒p1的高度h1及第二区z2的第二磨料颗粒p2的高度h2符合:(h1-h2)/h1≧3%,而在其他实施例中,符合3%≦(h1-h2)/h1≦5%、3%≦(h1-h2)/h1≦20%或10%≦(h1-h2)/h1≦20%。

64.因此,由图4可见,在本实施例中,这些排第一切割线13之间的间距i1大于这些排第二切割线14之间的间距i2,以切割出厚度较大的第一晶圆及厚度较小的第二晶圆。

65.具体地说,在本实施例中,这些排第一切割线13之间的间距i1大于等于666微米,而可切割出厚度例如是大于480微米的第一晶圆。这些排第二切割线14之间的间距i2小于666微米,在其他实施例中,可以为180微米至666微米、486微米至666微米,而可切割出厚度例如是420微米、450微米、480微米或更薄的的第二晶圆。当然,间距i1、i2及切割出晶圆的厚度不以上述为限制。

66.图5是晶锭的切片编号与表面粗糙度的关系图。要说明的是,在图5中,x轴是晶锭

被切片成多片晶圆时,晶圆沿着轴向顺序的切片编号。y轴是各片晶圆的表面粗糙度。虚线是用习知的方式直接将晶锭切割出厚度为420微米的晶圆的结果。实线是用本发明的晶锭切割方法,将第一晶锭20设置在第一区z1,第二晶锭30设置在第二区z2,且第一晶锭20与至少一第二晶锭30中相邻的任两者之间的距离d1大于0微米,并将第二晶锭30切割出厚度为420微米的第二晶圆的结果。

67.请参阅图5,由图5可明显看到,利用本发明的晶锭切割方法所切割出的第二晶圆的表面粗糙度可明显降低,而具有较佳的质量。

68.综上所述,在本发明的晶锭切割方法中,第一晶锭与第二晶锭的材料或厚度可能不同或是断面轮廓不对应,将第一晶锭与第二晶锭分隔开来且对应地设置于第一区与第二区,由于在第一晶锭与至少一第二晶锭中相邻的任两者之间未直接接触,切割线不会因为切割到异质材料的相接处时,发生多条切割线因相邻的切割线在同一时间分别切割到两第二晶锭的两断面,或是单一切割线同时切割到两晶锭的两断面的状况,而导致受力不均,而影响切割质量。因此,本发明的晶锭切割方法可具有较佳的切割良率。

69.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1