风电玻璃纤维拉挤板材浸透环氧树脂用浸渍装置和工艺的制作方法

1.本发明涉及风电组件制造技术领域,具体为风电玻璃纤维拉挤板材浸透环氧树脂用浸渍装置和工艺。

背景技术:

2.玻璃钢风能叶片是风电设备的关键部件,其制造成本约占风机总成本的15%-20%;玻璃钢风能叶片中有一预制零部件叫做主梁,属承重结构,在制造过程中,需要在模具里铺放数十层玻璃纤维布。

3.传统的风电扇叶制造过程,大多通过在模具中铺设多层玻璃纤维布及相关的加强、填充材料后,利用真空薄膜抽真空后进行树脂浸渍,在这个过程中需要先将一层材料铺设完毕后,才能对下一层材料进行铺设,效率低下,并且铺设过程中需要保证玻璃纤维布的平整度,而在材料铺设过程中,在铺设当前材料层时,会对上一层的材料层产生影响,易使上一层的材料移动,导致玻璃纤维布的平整度下降,使产品品质下降,铺设难度增加。

4.基于此,本发明设计了风电玻璃纤维拉挤板材浸透环氧树脂用浸渍装置和工艺,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供风电玻璃纤维拉挤板材浸透环氧树脂用浸渍装置和工艺,以解决上述背景技术中提出了传统的风电扇叶制造过程,大多通过在模具中铺设多层玻璃纤维布及相关的加强、填充材料后,利用真空薄膜抽真空后进行树脂浸渍,在这个过程中需要先将一层材料铺设完毕后,才能对下一层材料进行铺设,效率低下,并且铺设过程中需要保证玻璃纤维布的平整度,而在材料铺设过程中,在铺设当前材料层时,会对上一层的材料层产生影响,易使上一层的材料移动,导致玻璃纤维布的平整度下降,使产品品质下降,铺设难度增加的问题。

6.为实现上述目的,本发明提供如下技术方案:风电玻璃纤维拉挤板材浸透环氧树脂用浸渍装置,包括模具、多个铺设机构、浸渍机构和固定架,所述模具固定设置在固定架上,多个所述铺设机构呈线性阵列依次竖直排列在模具上方,所述浸渍机构设置在模具上方,所述铺设机构用于铺设单层玻璃纤维布并直接将完整的一层玻璃纤维布直接铺设在模具内,所述浸渍机构用于在模具内的玻璃纤维布铺设完毕后对模具内的玻璃纤维布进行树脂真空浸透。

7.作为本发明的进一步方案,所述铺设机构包括两个水平阵列排布的模块,所述模块下端轮廓相对模具上端内壁轮廓等比缩小,由下到上的所述铺设机构内的模块下端轮廓依次等比缩小;所述模块上端均固定连接有第一滑轨和第一连接块,所述第一滑轨下端固定连接有铺布机构,所述铺布机构用于对模块下端自动铺设玻璃纤维布,所述模块设置有固定机构,所述固定机构用于固定模块下端铺设的玻璃纤维布,所述第一连接块上端固定连接有伸缩驱动杆,所述伸缩驱动杆上端固定连接有第二连接块,左右两侧的所述第二连

接块在相互远离的一侧均固定连接有连接杆,所述连接杆固定连接有驱动滑块,所述驱动滑块滑动连接有第二滑轨,所述第二滑轨固定连接有固定支架,所述铺设机构外接有数控系统,所述数控系统用于控制伸缩驱动杆和驱动滑块的驱动以及铺布机构的启动。

8.作为本发明的进一步方案,所述固定机构包括密封板,所述密封板将模块上端密封,所述密封板上端固定连接有气泵,所述气泵与模块和密封板构成的密闭空间连通,所述模块表面设置有透气结构,所述透气结构与密闭空间连通。

9.作为本发明的进一步方案,所述模具外接有第二固定机构,所述第二固定机构与固定机构结构一致,所述模具表面设置有第二透气结构,所述第二透气结构与透气结构结构一致。

10.作为本发明的进一步方案,所述透气结构包括多个通气孔,所述通气孔贯穿开设在模具和模块,所述模具上端内壁和模块下端外壁均经过通气孔开设有散气槽,所述模具上端内壁和模块下端外壁均固定连接有滤网。

11.作为本发明的进一步方案,所述浸渍机构包括密封壳,所述密封壳下端轮廓与完成铺设的模具上端贴合且能够对模具上端进行密封,所述密封壳上端固定连通有出料泵,所述密封壳上端固定连接驱动机构,所述驱动机构固定连接有安装架,所述安装架固定连接在最上端的固定支架上端。

12.作为本发明的进一步方案,最下方的所述固定支架间设置有第三导轨,所述固定架与第三导轨滑动连接。

13.风电玻璃纤维拉挤板材浸透环氧树脂用浸渍工艺,该方法如下:

14.s1、工作时,在铺设机构中铺设单层的玻璃纤维布;

15.s2、而后多个铺设机构依次循环将完整的一层玻璃纤维布直接铺设在模具内;

16.s3、完成铺设的铺设机构在其他铺设机构对模具进行铺设的过程中,重新铺设一层完整的玻璃纤维布;

17.s4、最后当模具内的玻璃纤维布铺设完毕后,浸渍机构下移将多层玻璃纤维布完全密封后,进行抽真空,而后浸透树脂。

18.与现有技术相比,本发明的有益效果是:

19.1.本发明通过设置多个铺设机构,将完整的一层玻璃纤维布直接铺设在铺设机构上,而后再通过铺设机构将一层完整的玻璃纤维布直接铺设在模具内,使得同一时间能够将多层玻璃纤维布分别在各个铺设机构上进行铺设,极大的节约了铺设过程的效率,并且由于铺设过程中是在铺设机构的基体上进行的,使得各层玻璃纤维布的铺设能够互不影响,进一步的增加了玻璃纤维布的平整度,且直接在铺设机构的基体上进行铺设,每次铺设均在硬质不形变的基体上进行,避免了传统铺设方式中,由于铺设厚度增加,导致铺设基体变软易形变导致的铺设难度增加的问题。

20.2.本发明通过模块逐渐减小的多组铺设机构,当模具内的玻璃纤维布厚度逐渐增加后,对应的模具内上端轮廓逐渐缩小,最下方的铺设机构中的模块下端轮廓开始无法与模具内上端轮廓贴合,使铺布过程更加稳定,每组铺设机构中通过设置两个一样的模块交替进行玻璃纤维布铺设,增大铺设效率,降低模具待机时长。

21.3.本发明通过吸气的方式吸附玻璃纤维布,使玻璃纤维布的受力能够更加的均匀,避免由于受力不均,导致的玻璃纤维布变形等质量问题的产生。

附图说明

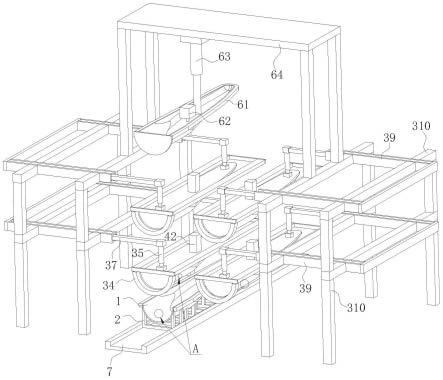

22.图1为本发明总体结构示意图;

23.图2为图1中a处结构的分解示意图;

24.图3为铺设机构结构示意图;

25.图4为铺设机构侧剖结构示意图;

26.图5为图4中b处结构放大示意图;

27.图6为本发明的工艺流程图。

28.附图中,各标号所代表的部件列表如下:

29.模具1、固定架2、模块31、第一滑轨32、第一连接块33、铺布机构34、伸缩驱动杆35、第二连接块36、连接杆37、驱动滑块38、第二滑轨39、固定支架310、密封板41、气泵42、通气孔51、散气槽52、滤网53、密封壳61、出料泵62、驱动机构63、安装架64、第三导轨7。

具体实施方式

30.请参阅图1-6,本发明提供一种技术方案:风电玻璃纤维拉挤板材浸透环氧树脂用浸渍装置,包括模具1、多个铺设机构、浸渍机构和固定架2,所述模具1固定设置在固定架2上,多个所述铺设机构呈线性阵列依次竖直排列在模具1上方,所述浸渍机构设置在模具1上方,所述铺设机构用于铺设单层玻璃纤维布并直接将完整的一层玻璃纤维布直接铺设在模具1内,所述浸渍机构用于在模具1内的玻璃纤维布铺设完毕后对模具1内的玻璃纤维布进行树脂真空浸透。

31.工作时,在铺设机构中铺设单层的玻璃纤维布,而后多个铺设机构依次循环将完整的一层玻璃纤维布直接铺设在模具1内,完成铺设的铺设机构在其他铺设机构对模具1进行铺设的过程中,重新铺设一层完整的玻璃纤维布;最后当模具1内的玻璃纤维布铺设完毕后,浸渍机构下移卡合到模具1内壁,将多层玻璃纤维布完全密封后,进行抽真空,而后浸透树脂。

32.本发明通过设置多个铺设机构,将完整的一层玻璃纤维布直接铺设在铺设机构上,而后再通过铺设机构将一层完整的玻璃纤维布直接铺设在模具1内,使得同一时间能够将多层玻璃纤维布分别在各个铺设机构上进行铺设,极大的节约了铺设过程的效率,并且由于铺设过程中是在铺设机构的基体上进行的,使得各层玻璃纤维布的铺设能够互不影响,进一步的增加了玻璃纤维布的平整度,且直接在铺设机构的基体上进行铺设,每次铺设均在硬质不形变的基体上进行,避免了传统铺设方式中,由于铺设厚度增加,导致铺设基体变软易形变导致的铺设难度增加的问题。

33.作为本发明的进一步方案,所述铺设机构包括两个水平阵列排布的模块31,所述模块31下端轮廓相对模具1上端内壁轮廓等比缩小,由下到上的所述铺设机构内的模块31下端轮廓依次等比缩小;所述模块31上端均固定连接有第一滑轨32和第一连接块33,所述第一滑轨32下端固定连接有铺布机构34,所述铺布机构34用于对模块31下端自动铺设玻璃纤维布,所述模块31设置有固定机构,所述固定机构用于固定模块31下端铺设的玻璃纤维布,所述第一连接块33上端固定连接有伸缩驱动杆35,所述伸缩驱动杆35上端固定连接有第二连接块36,左右两侧的所述第二连接块36在相互远离的一侧均固定连接有连接杆37,所述连接杆37固定连接有驱动滑块38,所述驱动滑块38滑动连接有第二滑轨39,所述第二

滑轨39固定连接有固定支架310,所述铺设机构外接有数控系统,所述数控系统用于控制伸缩驱动杆35和驱动滑块38的驱动以及铺布机构34的启动。

34.工作时,通过数控系统控制伸缩驱动杆35和驱动滑块38的驱动,进一步的通过伸缩驱动杆35控制模块31的上下移动,通过驱动滑块38控制模块31的左右移动;铺布过程中,首先控制最下方的铺设机构中的铺布机构34启动,铺布机构34在模块31下端铺设的玻璃纤维布,而后通过驱动滑块38控制模块31的左右移动,使一个模块31移动到模具1正上方,而后控制该模具1的伸缩驱动杆35伸长,使该模具1带着铺设完毕的玻璃纤维布移动到模具1中,将玻璃纤维布留在模具1后,上移复位,而后通过驱动滑块38控制模块31的左右移动,使另一个模块31移动到模具1正上方,并进行玻璃纤维布的放置,同时上一个完成玻璃纤维布放置的模块31下端进行新的玻璃纤维布铺设,如此往复(通过两个一样的模块31交替进行玻璃纤维布铺设,增大铺设效率,降低模具1待机时长),当模具1内的玻璃纤维布厚度逐渐增加后,对应的模具1内上端轮廓逐渐缩小,最下方的铺设机构中的模块31下端轮廓开始无法与模具1内上端轮廓贴合,此时数控系统控制最下方的铺设机构中的模块31向两边移动,对上方小一号的模块31让位,而后上方铺设机构中小一号的模块31开始进行铺设工作。

35.本发明通过模块31逐渐减小的多组铺设机构,当模具1内的玻璃纤维布厚度逐渐增加后,对应的模具1内上端轮廓逐渐缩小,最下方的铺设机构中的模块31下端轮廓开始无法与模具1内上端轮廓贴合,使铺布过程更加稳定,每组铺设机构中通过设置两个一样的模块31交替进行玻璃纤维布铺设,增大铺设效率,降低模具1待机时长。

36.作为本发明的进一步方案,所述固定机构包括密封板41,所述密封板41将模块31上端密封,所述密封板41上端固定连接有气泵42,所述气泵42与模块31和密封板41构成的密闭空间连通,所述模块31表面设置有透气结构,所述透气结构与密闭空间连通。

37.工作时,通过气泵42吸气,使模块31表面吸附玻璃纤维布,进而使玻璃纤维布固定在模块31表面,而后当模块31带着玻璃纤维布贴合模具1上端后,气泵42停机,使玻璃纤维布落入模具1中。

38.本发明通过吸气的方式吸附玻璃纤维布,使玻璃纤维布的受力能够更加的均匀,避免由于受力不均,导致的玻璃纤维布变形等质量问题的产生。

39.作为本发明的进一步方案,所述模具1外接有第二固定机构,所述第二固定机构与固定机构结构一致,所述模具1表面设置有第二透气结构,所述第二透气结构与透气结构结构一致。

40.工作时,第二固定机构中的气泵42持续吸气,使模具1内的玻璃纤维布能够紧贴模具1内壁,同时当模块31带着玻璃纤维布贴合模具1上端,且固定机构停止吸附玻璃纤维布后,模具1能够通过第二固定机构的吸气将模块31上的玻璃纤维布取下并吸附,同时通过吸附的方式使玻璃纤维布由模块31到模具1过程中,不需要其它的实体通过运动进行切换,使玻璃纤维布转移的过程更加的平稳,避免玻璃纤维布发生形变,进一步的提高了扇叶最终成型的品质。

41.作为本发明的进一步方案,所述透气结构包括多个通气孔51,所述通气孔51贯穿开设在模具1和模块31,所述模具1上端内壁和模块31下端外壁均经过通气孔51开设有散气槽52,所述模具1上端内壁和模块31下端外壁均固定连接有滤网53。

42.工作时,气泵42通过通气孔51对玻璃纤维布进行吸气,过程中,气流穿过玻璃纤维

布,经由滤网53和散气槽52进入通气孔51,使气流穿过玻璃纤维布过程中,通过滤网53和散气槽52缓冲,气流更加分散,进而使玻璃纤维布受到的吸力更加的均匀,避免玻璃纤维布受到的吸力集中导致变形,同时在吸力的作用下玻璃纤维布会被吸附在滤网53表面,滤网53对玻璃纤维布进行支撑,进一步的避免玻璃纤维布在吸力的作用下变形。

43.作为本发明的进一步方案,所述浸渍机构包括密封壳61,所述密封壳61下端轮廓与完成铺设的模具1上端贴合且能够对模具1上端进行密封,所述密封壳61上端固定连通有出料泵62,所述密封壳61上端固定连接驱动机构63,所述驱动机构63固定连接有安装架64,所述安装架64固定连接在最上端的固定支架310上端。

44.工作时,当模具1完成铺设,驱动机构63控制密封壳61向下移动与模具1上端卡合,并对模具1进行密封,密封完成后,通过模具1相关的气泵42持续吸气,使模具1和密封壳61构成的密闭腔体形成真空,而后关闭气泵42,并保持模具1和密封壳61构成的密闭腔体的真空,接着打开出料泵62向模具1和密封壳61构成的密闭腔体内注入环氧树脂,利用气压差使玻璃纤维布浸透树脂。

45.作为本发明的进一步方案,最下方的所述固定支架310间设置有第三导轨7,所述固定架2与第三导轨7滑动连接。

46.工作时,当一个模具1完成玻璃纤维布定型后,直接通过固定架2与第三导轨7将该模具1移出,并将一个新的模具1及配套固定架2推入第三导轨7,移动到对应工位上,直接进行新一轮的加工,使完成玻璃纤维布定型的模具1在其他的工位上进行后续的处理,减少设备的待机时间,提高生产效率。

47.风电玻璃纤维拉挤板材浸透环氧树脂用浸渍工艺,该方法如下:

48.s1、工作时,在铺设机构中铺设单层的玻璃纤维布;

49.s2、而后多个铺设机构依次循环将完整的一层玻璃纤维布直接铺设在模具1内;

50.s3、完成铺设的铺设机构在其他铺设机构对模具1进行铺设的过程中,重新铺设一层完整的玻璃纤维布;

51.s4、最后当模具1内的玻璃纤维布铺设完毕后,浸渍机构下移将多层玻璃纤维布完全密封后,进行抽真空,而后浸透树脂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1