一种旋转靶材成型模具及旋转靶材的成型方法与流程

1.本发明涉及旋转靶材成型技术领域,具体涉及一种旋转靶材成型模具及旋转靶材的成型方法。

背景技术:

2.旋转靶材在进行加工成型时,一般都是将相关粉末材料导入旋转靶材模具中,而旋转靶材模具由弹性外模和刚性内膜组成,弹性外模和刚性内膜之间便是成型模腔;

3.图9为现有的旋转靶材的等静压成型模具,授权公告号为cn108556135b,其存在的不足之处在于:现有的旋转靶材的等静压成型模具在开始导入粉末材料时,先在弹性外模的外侧安装刚性支撑套,用于保证弹性外模形状规则,从而保证内部待成型粉料规则分布,然后在进行等静压处理时,需要先在刚性支撑套外部安装弹性夹持组件,然后再将刚性支撑套取出,以便于弹性夹持组件包裹在弹性外膜的外部,从而便于得到规则的管状素坯,但是前后拆装刚性支撑套以及弹性夹持组件均需要消耗大量时间,严重影响旋转靶材加工成型效率,弹性外模自身也无法根据情况调节弹性以及刚性状态,同时无法确保各个位置同步形变,即无法保证内部坯件形状规则。

技术实现要素:

4.为了克服上述的技术问题,本发明的目的在于提供一种旋转靶材成型模具及旋转靶材的成型方法。

5.本发明的目的可以通过以下技术方案实现:

6.一种旋转靶材成型模具,包括弹性外筒体,所述弹性外筒体的内部设置有刚性模芯;所述刚性模芯的顶部设置有第一弹性封堵组件,所述刚性模芯的底部设置有第二弹性封堵组件,所述第一弹性封堵组件和第二封堵组件结构相同;所述弹性外筒体上设置有切换机构,所述切换机构包括环状空腔,所述环状空腔开设在所述弹性外筒体的侧壁内,所述环状空腔的内部周向设置有多组支撑组件,每组支撑组件均包括多个滑动支撑机构,多个所述滑动支撑机构纵向分布在所述环状空腔内,每个所述滑动支撑机构均包括条形滑槽,所述条形滑槽对称设置有两个,两个所述条形滑槽竖直开设在所述环状空腔的两侧内壁处,两个所述条形滑槽上均滑动连接有滑动金属块,两个所述滑动金属块之间连接有连接横柱,所述滑动金属块和对应的所述条形滑槽之间连接有限位弹簧,所述滑动金属块的底部连接有对接杆,所述滑动金属块的顶部开设有锥形对接孔,所述弹性外筒体的顶部设置有联动推顶机构。

7.作为本发明进一步的方案:所述联动推顶机构包括滑动顶杆,所述滑动顶杆设置有多个,且多个所述滑动顶杆均滑动穿插在所述环状空腔的顶部内侧,每个所述滑动顶杆均与对应的所述支撑组件对齐,所述环状空腔内顶部的连接横柱上连接有与对应的所述滑动顶杆对齐的锥形对接套,每个所述滑动顶杆的顶部均连接有连接凸块,每个所述连接凸块上均通过铰链活动连接有联动杆,所有的所述联动杆的末端通过铰链共同活动连接有联

动环,所述联动环和所述刚性模芯之间设置有下压机构。

8.作为本发明进一步的方案:所述下压机构包括固定螺杆,所述固定螺杆的底端滑动穿过所述第一弹性封堵组件,且连接在所述刚性模芯的顶部,所述固定螺杆上滑动套接有连接滑套,所述固定螺杆上螺纹连接有处于所述连接滑套上方的第二固定螺母,所述连接滑套连接有连接环,所述连接环的底部两端均竖直连接有滑动穿杆,两个所述滑动穿杆均滑动穿过所述联动环,两个所述滑动穿杆的底部共同连接有与所有的所述连接凸块均贴合的下压环,所述联动环的两端均滑动穿插有固定卡栓,且固定卡栓的末端穿插在对应的所述滑动穿杆上。

9.作为本发明进一步的方案:所述第一弹性封堵组件和所述第二封堵组件均包括弹性盖板,所述弹性外筒体的两端内圈位置均开设有环形台阶,两个所述弹性盖板分别配合连接在对应的所述环形台阶上,两个所述环形台阶上均开设有环形卡槽,所述弹性盖板靠近所述弹性外筒体内侧的边沿处周向连接有多个钢片,每块所述钢片均插接在所述环形卡槽内;所述刚性模芯的两端均连接有两个连接螺栓,每个所述连接螺栓均贯穿对应的所述弹性盖板,所述连接螺栓上螺纹连接有第一固定螺母。

10.作为本发明进一步的方案:两个所述弹性盖板靠近所述弹性外筒体内侧的端面处均开设有定位槽,所述刚性模芯的两端分别嵌合在对应的所述定位槽内。

11.作为本发明进一步的方案:所述弹性外筒体的底部配设有托举组件,所述托举组件包括支撑托板,所述支撑托板上开设有拆装通口,所述支撑托板的底部两端均竖直连接有支撑杆,两个所述支撑杆的底端均水平连接有支撑底板,两个所述支撑杆之间滑动设置有缓冲托板,且两个所述支撑杆均贯穿所述缓冲托板,所述缓冲托板的两端分别与对应的所述支撑杆之间连接有支撑弹簧。

12.作为本发明进一步的方案:所述刚性模芯的底部还配设有脱模顶板,所述脱模顶板的直径小于所述弹性外筒体的内径,所述脱模顶板上成对开设有与所述连接螺栓相配合的穿孔,两个所述滑动穿杆的底端穿插在所述下压环内,且滑动穿杆的底端与所述下压环之间连接有螺丝,所述固定螺杆的顶部连接有吊环。

13.一种旋转靶材的成型方法,具体步骤如下:

14.步骤一、在弹性外筒体和刚性模芯底端之间安装第二封堵组件;

15.步骤二、向弹性外筒体和刚性模芯围成的型腔内倒入待成型粉末材料,且倒料过程中进行机械振动处理;通过联动推顶机构致使弹性外筒体内部滑动支撑机构复位居中,同时相邻滑动支撑机构纵向对接;

16.步骤三、对弹性外筒体和刚性模芯之间填充的粉料进行加压,然后将第一封堵组件安装在弹性外筒体和刚性模芯的顶部之间;

17.步骤四、拆卸固定卡栓,对处于模具型腔内的待成型材料进行冷等静压技术处理;

18.步骤五、对模具型腔中的材料体烧结处理,得到旋转靶材;

19.步骤六、拆卸第二封堵组件,将脱模顶板安装在刚性模芯底部,将弹性外筒体拉展开,拆卸下压环,提升刚性模芯,使其通过脱模顶板将成型靶材顶起。

20.本发明的有益效果:

21.1、本发明的弹性外筒体依靠内部分布的滑动支撑机构改变本身的刚性或者弹性状态,无需在冷等静压处理时拆除相关刚性组件,安装相关弹性夹持组件,如此便可提升整

体成型效率;

22.2、本发明第一封堵组件和第二封堵组件中的弹性盖板均与弹性外筒体通过环形台阶配合对接,且中心位置通过定位槽与刚性模芯的端部对接,从而保证弹性外筒体与刚性模芯同轴,以便于保证后期旋转靶材的质量;

23.3、本发明旋转靶材成型后可依靠刚性模芯和脱模顶板的组合体使得靶材向上升起脱模,且脱模过程中可依靠联动环和滑动顶杆的配合联动而使得弹性外筒体撑开,与内部靶材分离,避免脱模过程中靶材与弹性外筒体内壁摩擦造成损伤。

附图说明

24.下面结合附图对本发明作进一步的说明。

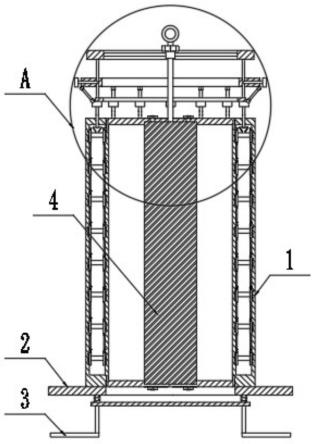

25.图1是本发明整体结构示意图;

26.图2是图1中a处的放大结构示意图;

27.图3是图2中b处的放大结构示意图;

28.图4是本发明中弹性外筒体的俯视结构示意图;

29.图5是本发明中弹性盖板的结构示意图;

30.图6是本发明中滑动金属块和弹性外筒体配合连接的俯视结构示意图;

31.图7是本发明中脱模顶板与刚性模芯配合连接的局部放大结构示意图;

32.图8是本发明中下压环和滑动穿杆配合连接的俯视结构示意图;

33.图9是现有的旋转靶材的等静压成型模具的结构示意图。

34.图中:1、弹性外筒体;2、支撑托板;3、支撑底板;4、刚性模芯;5、连接环;6、连接滑套;7、第二固定螺母;8、吊环;9、固定螺杆;10、联动环;11、固定卡栓;12、联动杆;13、连接凸块;14、滑动顶杆;15、滑动穿杆;16、下压环;17、弹性盖板;18、连接螺栓;19、第一固定螺母;20、连接横柱;21、条形滑槽;22、限位弹簧;23、滑动金属块;24、锥形对接孔;25、锥形对接套;26、对接杆;27、环形台阶;28、钢片;29、环形卡槽;30、支撑杆;31、缓冲托板;32、支撑弹簧;33、脱模顶板;34、拆装通口;35、环状空腔;36、定位槽;37、刚性内模;38、弹性外模;39、刚性支撑;40、弹性夹持装置。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

36.如图9所示,现有的旋转靶材的等静压成型模具,包括弹性外模38,弹性外模38的内部配设有刚性内模37,弹性外模38的两端均配设有弹性封堵机构,弹性外模38的外部配设有刚性支撑套39,弹性外模38还配设有弹性夹持装置40,当需要进行旋转靶材成型加工时,则将粉末材料倒入弹性外模38和刚性内模37之间,并且此过程中将刚性支撑套39套设在弹性外模38的外部,用于支撑弹性外模38,避免弹性外模38变形,当粉末材料装填完毕之后,再将弹性夹持装置40安装在刚性支撑套39的外部,最后将刚性支撑套39拆卸出来,弹性夹持装置40便紧贴至弹性外模38的外壁上,以便于保证弹性外模38和刚性内模37之间的旋

转靶材素坯保持规则形状。

37.如图1-图8所示,一种旋转靶材成型模具,包括弹性外筒体1,弹性外筒体1的内部中心位置竖直设置有刚性模芯4,刚性模芯4和弹性外筒体1之间形成的管状型腔,用于旋转靶材的成型;

38.刚性模芯4的顶部设置有第一弹性封堵组件,刚性模芯4的底部设置有第二弹性封堵组件,第一弹性封堵组件和第二封堵组件结构相同,第一弹性封堵组件和第二封堵组件均包括弹性盖板17,弹性外筒体1的两端内圈位置均开设有环形台阶27,两个弹性盖板17分别配合连接在对应的环形台阶27上,两个环形台阶27上均开设有环形卡槽29,两个弹性盖板17靠近弹性外筒体1内侧的端面中心位置处均开设有定位槽36,刚性模芯4的两端分别嵌合在对应的定位槽36内,定位槽36方便弹性盖板17居中对接在刚性模芯4上,弹性盖板17靠近弹性外筒体1内侧的边沿处周向连接有多个钢片28,每块钢片28的一端均插接在环形卡槽29内,并且钢片28的另一端深入弹性盖板17侧壁内;刚性模芯4的两端均固定连接有两个连接螺栓18,每个连接螺栓18均贯穿对应的弹性盖板17,同时每个连接螺栓18上螺纹连接有第一固定螺母19,第一固定螺母19用于固定弹性盖板17,使得弹性盖板17相对弹性外筒体1和刚性模芯4保持固定,并且当弹性外筒体1和刚性模芯4之间填充粉末材料时,则先使得第二封堵组件安装在刚性模芯4和弹性外筒体1的底部之间,然后从刚性模芯4和弹性外筒体1的顶部之间填充粉末材料,当粉末材料填充完毕之后,则将第一封堵组件固定安装好,以便于后续进行烧结成型;

39.弹性外筒体1的底部配设有托举组件,托举组件包括支撑托板2,支撑托板2的中心位置处开设有拆装通口34,拆装通口34的直径大于弹性外筒体1的内径,支撑托板2的底部两端均竖直固定连接有支撑杆30,两个支撑杆30的底端均水平固定连接有支撑底板3,两个支撑杆30之间滑动设置有缓冲托板31,且两个支撑杆30均贯穿缓冲托板31,缓冲托板31的两端分别与对应的支撑杆30之间连接有支撑弹簧32,弹性外筒体1可竖直摆放在支撑托板2上,然后对底部的第二封堵组件进行安装固定。

40.弹性外筒体1上设置有切换机构,切换机构包括环状空腔35,环状空腔35开设在弹性外筒体1的侧壁内,环状空腔35的内部周向设置有多组支撑组件,每组支撑组件均包括多个滑动支撑机构,多个滑动支撑机构纵向分布在环状空腔35内,每个滑动支撑机构均包括条形滑槽21,条形滑槽21对称设置有两个,两个条形滑槽21竖直开设在环状空腔35的两侧内壁处,两个条形滑槽21上均滑动连接有滑动金属块23,两个滑动金属块23之间水平固定连接有连接横柱20,滑动金属块23和对应的条形滑槽21之间连接有限位弹簧22,滑动金属块23的底部竖直固定连接有对接杆26,滑动金属块23的顶部开设有锥形对接孔24,弹性外筒体1的顶部设置有联动推顶机构,联动推顶机构包括滑动顶杆14,滑动顶杆14设置有多个,且多个滑动顶杆14均滑动穿插在环状空腔35的顶部内侧,并且每个滑动顶杆14均与对应的支撑组件对齐,环状空腔35内顶部位置处的连接横柱20上固定连接有与对应的滑动顶杆14对齐的锥形对接套25,每个滑动顶杆14的顶部均固定连接有连接凸块13,每个连接凸块13上均通过铰链活动连接有联动杆12,所有的联动杆12的末端通过铰链共同活动连接有联动环10,联动环10和刚性模芯4之间设置有下压机构;

41.下压机构包括固定螺杆9,固定螺杆9的底端滑动穿过第一弹性封堵组件的弹性盖板17中心位置,且固定连接在刚性模芯4的顶部,固定螺杆9上滑动套接有连接滑套6,固定

螺杆9上螺纹连接有处于连接滑套6上方的第二固定螺母7,固定螺杆9的顶部固定连接有吊环8,连接滑套6通过杆体固定连接有连接环5,连接环5的底部两端均竖直固定连接有滑动穿杆15,两个滑动穿杆15均滑动穿过联动环10,两个滑动穿杆15的底部共同水平连接有与所有的连接凸块13均贴合的下压环16,两个滑动穿杆15的底端穿插在下压环16内,且滑动穿杆15的底端与下压环16之间连接有螺丝,联动环10的两端均水平滑动穿插有固定卡栓11,固定卡栓11的末端穿插在对应的滑动穿杆15上。

42.当需要将待成型粉料装入弹性外筒体1和刚性模芯4之间的成型腔中时,仅使得第二封堵组件固定安装在弹性外筒体1和刚性模芯4的底部之间,保持弹性外筒体1和刚性模芯4顶部处于开口状态,然后将待成型粉料倒入,倒入过程中对弹性外筒体1进行机械振动,避免粉料之间存在间隙,此时弹性外筒体1无限制,可最大程度振动,以便于粉料充分填充成型空腔每个位置,在粉料填充达到一定量后,沿着固定螺杆9向下旋转移动第二固定螺母7,第二固定螺母7便推动连接滑套6沿着固定螺杆9下滑,如此连接环5便随着连接滑套6下移,然后连接环5便通过滑动穿杆15带动联动环10下移,同时滑动穿杆15底端的下压环16则推动所有位置的滑动顶杆14向环状空腔35内滑动,如此周向分布的滑动顶杆14便先抵触到对应的锥形对接套25上,当弹性外筒体1由于内部粉料挤压而导致某一侧位置向外形变凸出时,锥形对接套25便与滑动顶杆14之间发生位置偏移,而此时滑动顶杆14下降便抵触到锥形对接套25的内侧斜壁上,然后滑动顶杆14通过向下挤压而使得锥形对接套25复位居中,即使得锥形对接套25所在的滑动支撑机构复位居中,同时锥形对接套25所在的滑动支撑机构由于挤压而依靠滑动金属块23沿着条形滑槽21下滑,并且滑动金属块23下滑过程中便通过对接杆26插接到下侧相邻位置处的滑动金属块23上的锥形对接孔24中,并且对接杆26沿着锥形对接孔24内侧斜壁挤压对接插入,从而导致该位置处的滑动支撑机构复位居中,如此便实现支撑组件中纵向分布的多个滑动支撑机构均竖直对接,并且复位居中,由于支撑组件周向分布在弹性外筒体1的侧壁内,如此便可使得形变的弹性外筒体1形状复原,即使得内部填充的粉料形状规则,然后通过压力设备对弹性外筒体1和刚性模芯4之间填充的粉料进行压实,由于联动环10依靠固定卡栓11的连接而相对滑动穿杆15位置固定,滑动穿杆15由于第二固定螺母7的作用而相对固定螺杆9位置固定,故联动环10相对固定螺杆9位置固定,滑动顶杆14通过联动杆12与联动环10连接,滑动顶杆14无法进行横向位置运动,故滑动顶杆14相对固定螺杆9无法进行横向位置移动,而其底端与支撑组件中的滑动支撑机构对接,并且同一组中的所有滑动支撑机构依次对接,故整个支撑组件无法横向位置移动,即实现对弹性外筒体1进行横向形变限制,如此可避免弹性外筒体1由于内部粉料挤压而形变,确保待成型的粉料形状规则,分布均匀,即此时弹性外筒体1成为刚性筒体,而当粉料填充完毕且压实后,则将第一封堵组件安装在弹性外筒体1和刚性模芯4的顶部之间,即使得整个模具两端封闭;

43.然后进行冷等静压技术处理,处理前将联动环10两侧的固定卡栓11抽取下来,如此联动环10便可相对滑动穿杆15发生纵向运动,如此在冷等静压处理过程中,弹性外筒体1某一侧方向由于压力作用而横向发生形变时,则纵向分布在该侧位置且依次对接在一起的滑动支撑机构便整体发生位置移动,然后顶部对接的滑动顶杆14便随之移动,滑动顶杆14移动过程中便依靠连接凸块13相对下压环16横滑,并且滑动过程中,连接凸块13则通过联动杆12推动联动环10沿着滑动穿杆15纵向滑动,如此联动环10各个方位的联动杆12均随之

运动而拉动所连接的滑动顶杆14移动,如此各个位置的滑动顶杆14便带动所对接的滑动支撑机构同步移动,从而实现弹性外筒体1各个方位同步形变;

44.并且在弹性外筒体1整体各个位置同步形变过程中,第一封堵组件和第二封堵组件的弹性盖板17由于通过周向分布的钢片28对接在弹性外筒体1上的环形卡槽29内,当弹性外筒体1横向形变时,钢片28随之移动,从而带动所连接的弹性盖板17同步形变,如此可保证弹性外筒体1和刚性模芯4之间的管状素坯整体形状规则,以保证冷等静压的效果。

45.刚性模芯4的底部还配设有脱模顶板33,脱模顶板33的直径小于弹性外筒体1的内径,脱模顶板33上成对开设有与连接螺栓18相配合的穿孔,当弹性外筒体1和刚性模芯4之间的材料烧结成型后,则使得整个模具摆放在支撑托板2上,并且使得第二封堵组件处于拆装通口34处,然后拆卸第二封堵组件,此时缓冲托板31遮挡在底部,避免内部成型靶材脱落下来直接撞击到地面上造成损坏,然后将脱模顶板33安装在上的穿孔套设在刚性模芯4底部的连接螺栓18上,然后安装上第一固定螺母19进行固定,然后沿着滑动穿杆15向上滑动联动环10,联动环10便通过联动杆12拉动所有的滑动顶杆14向远离弹性外筒体1中心的方向移动,从而将弹性外筒体1拉展开,以便于其内壁与成型的靶材壁分离,然后再通过起吊装置对接固定螺杆9顶部的吊环8,并且将滑动穿杆15上的下压环16拆卸下来,然后向上提拉固定螺杆9,固定螺杆9便带动刚性模芯4向上升起,刚性模芯4便通过脱模顶板33将成型靶材顶起,实现有效脱模。

46.一种旋转靶材的成型方法,具体步骤如下:

47.步骤一、将弹性外筒体1摆放在支撑托板2上,然后将第二封堵组件固定安装在弹性外筒体1和刚性模芯4底端之间,实现底部封堵;

48.步骤二、将待成型粉料从弹性外筒体1和刚性模芯4围成的型腔顶部倒入,倒入过程中对弹性外筒体1进行机械振动,避免粉料之间存在间隙,此时弹性外筒体1无限制,可最大程度振动,以便于粉料充分填充成型空腔每个位置,在粉料填充达到一定量后,沿着固定螺杆9向下旋转移动第二固定螺母7,第二固定螺母7便推动连接滑套6沿着固定螺杆9下滑,如此连接环5便随着连接滑套6下移,然后连接环5便通过滑动穿杆15带动联动环10下移,同时滑动穿杆15底端的下压环16则推动所有位置的滑动顶杆14向环状空腔35内滑动,如此周向分布的滑动顶杆14便先抵触到对应的锥形对接套25上,当弹性外筒体1由于内部粉料挤压而导致某一侧位置向外形变凸出时,锥形对接套25便与滑动顶杆14之间发生位置偏移,而此时滑动顶杆14下降便抵触到锥形对接套25的内侧斜壁上,然后滑动顶杆14通过向下挤压而使得锥形对接套25复位居中,即使得锥形对接套25所在的滑动支撑机构复位居中,同时锥形对接套25所在的滑动支撑机构由于挤压而依靠滑动金属块23沿着条形滑槽21下滑,并且滑动金属块23下滑过程中便通过对接杆26插接到下侧相邻位置处的滑动金属块23上的锥形对接孔24中,并且对接杆26沿着锥形对接孔24内侧斜壁挤压对接插入,从而导致该位置处的滑动支撑机构复位居中,如此便实现支撑组件中纵向分布的多个滑动支撑机构均竖直对接,并且复位居中,由于支撑组件周向分布在弹性外筒体1的侧壁内,如此便可使得形变的弹性外筒体1形状复原,即使得内部填充的粉料形状规则;

49.步骤三、通过压力设备对弹性外筒体1和刚性模芯4之间填充的粉料进行压实,由于联动环10依靠固定卡栓11的连接而相对滑动穿杆15位置固定,滑动穿杆15由于第二固定螺母7的作用而相对固定螺杆9位置固定,故联动环10相对固定螺杆9位置固定,滑动顶杆14

通过联动杆12与联动环10连接,滑动顶杆14无法进行横向位置运动,故滑动顶杆14相对固定螺杆9无法进行横向位置移动,而其底端与支撑组件中的滑动支撑机构对接,并且同一组中的所有滑动支撑机构依次对接,故整个支撑组件无法横向位置移动,即实现对弹性外筒体1进行横向形变限制,如此可避免弹性外筒体1由于内部粉料挤压而形变,确保待成型的粉料形状规则,分布均匀,即此时弹性外筒体1成为刚性筒体,而当粉料填充完毕且压实后,则将第一封堵组件安装在弹性外筒体1和刚性模芯4的顶部之间,即使得整个模具两端封闭;

50.步骤四、进行冷等静压技术处理,处理前将联动环10两侧的固定卡栓11抽取下来,如此联动环10便可相对滑动穿杆15发生纵向运动,如此在冷等静压处理过程中,弹性外筒体1某一侧方向由于压力作用而横向发生形变时,则纵向分布在该侧位置且依次对接在一起的滑动支撑机构便整体发生位置移动,然后顶部对接的滑动顶杆14便随之移动,滑动顶杆14移动过程中便依靠连接凸块13相对下压环16横滑,并且滑动过程中,连接凸块13则通过联动杆12推动联动环10沿着滑动穿杆15纵向滑动,如此联动环10各个方位的联动杆12均随之运动而拉动所连接的滑动顶杆14移动,如此各个位置的滑动顶杆14便带动所对接的滑动支撑机构同步移动,从而实现弹性外筒体1各个方位同步形变;

51.步骤五、对弹性外筒体1和刚性模芯4围成的型腔中的材料体烧结处理,得到旋转靶材;

52.步骤六、使得模具摆放在支撑托板2上,并且使得第二封堵组件处于拆装通口34处,然后拆卸第二封堵组件,此时缓冲托板31遮挡在底部,避免内部成型靶材脱落下来直接撞击到地面上造成损坏,然后将脱模顶板33安装在上的穿孔套设在刚性模芯4底部的连接螺栓18上,然后安装上第一固定螺母19进行固定,然后沿着滑动穿杆15向上滑动联动环10,联动环10便通过联动杆12拉动所有的滑动顶杆14向远离弹性外筒体1中心的方向移动,从而将弹性外筒体1拉展开,以便于其内壁与成型的靶材壁分离,然后再通过起吊装置对接固定螺杆9顶部的吊环8,并且将滑动穿杆15上的下压环16拆卸下来,然后向上提拉固定螺杆9,固定螺杆9便带动刚性模芯4向上升起,刚性模芯4便通过脱模顶板33将成型靶材顶起,实现有效脱模。

53.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1