PTFE膜与龙骨节点间的连接结构及其施工方法与流程

ptfe膜与龙骨节点间的连接结构及其施工方法

技术领域

1.本发明涉及ptfe膜技术领域,特指一种ptfe膜与龙骨节点间的连接结构及其施工方法。

背景技术:

2.ptfe膜是采用聚四氟乙烯分散树脂,经预混、挤压、压延、双向拉伸等特殊工艺生产的微孔性薄膜。ptfe膜以其重量轻、强度高、高自洁等特点广泛应用于运动场馆建设、遮阳设施、工业仓储建设、园林景观等领域。

3.ptfe膜常应用于建筑施工过程中,施工过程中会出现立面ptfe膜与龙骨节点处的连接情况,龙骨节点处通常是横向龙骨和竖向龙骨的连接处,ptfe膜结构需要绕过横向龙骨进行安装固定,由于竖向龙骨的遮挡,无法有效地对ptfe膜结构进行张拉,进而影响立面ptfe膜的结构强度,因此给ptfe膜屋面结构施工带来较大的难题。

技术实现要素:

4.本发明的目的在于克服现有技术的缺陷,提供一种ptfe膜与龙骨节点间的连接结构及其施工方法,以解决现有技术针对ptfe膜与龙骨节点处的连接情况无法有效地对ptfe膜结构进行张拉而影响ptfe膜的结构强度的问题。

5.为实现上述目的,本发明提供了一种ptfe膜与龙骨节点间的连接结构,用于将ptfe膜的端部安装固定于龙骨节点处,所述龙骨节点为第一龙骨和第二龙骨的连接处,所述连接结构包括:

6.对应所述第二龙骨的穿设位置开设于所述ptfe膜的端部的开孔;

7.安装于所述ptfe膜的端部且与所述开孔错开设置的若干个连接件,所述ptfe膜绕设于所述第一龙骨上且所述第二龙骨穿置于所述开孔处;以及

8.对应所述连接件安装于所述第一龙骨上的定位板,所述连接件可拆卸地安装连接于所述定位板上且可向靠近或远离所述第二龙骨的方向移动调节,通过向远离所述第二龙骨的方向移动调节所述连接件,以实现对所述ptfe膜的张拉。

9.本发明通过在ptfe膜的端部设置开孔,ptfe膜绕设于第一龙骨上时第二龙骨穿置于开孔内,确保ptfe膜紧密地贴合于第一龙骨上,通过在第一龙骨上设置定位板,ptfe膜的端部设置连接件,通过将连接件安装连接于定位板上,通过向远离第二龙骨的方向移动调节连接件,以实现对ptfe膜的张拉,以使ptfe膜始终处于张拉状态,以确保ptfe膜的结构强度。

10.本发明ptfe膜与龙骨节点间的连接结构的进一步改进在于,所述定位板上对应所述连接件的安装位置设有定位孔;

11.所述连接件以可移动调节地方式安装于所述ptfe膜的端部,通过移动调节所述连接件以使所述连接件穿置并安装于对应的所述定位孔处。

12.本发明ptfe膜与龙骨节点间的连接结构的进一步改进在于,还包括安装于所述

ptfe膜的端头且沿所述ptfe膜的端头通长设置的导轨,所述连接件滑设于所述导轨上。

13.本发明ptfe膜与龙骨节点间的连接结构的进一步改进在于,所述导轨远离所述ptfe膜的一侧通长地设有滑槽,所述连接件滑设于所述滑槽中。

14.本发明ptfe膜与龙骨节点间的连接结构的进一步改进在于,所述导轨靠近所述ptfe膜的一侧通长地有安装槽;

15.所述连接结构还包括插杆,所述ptfe膜的端头绕设固定于所述插杆上,所述插杆插设安装于所述安装槽内,从而实现所述ptfe膜的端头和所述导轨的安装连接。

16.本发明ptfe膜与龙骨节点间的连接结构的进一步改进在于,所述定位板包括安装于所述第一龙骨上的第一固定段、垂直连接于所述第一固定段远离所述第一龙骨一侧的第二固定段;

17.所述第一固定段的设置方向与所述第一龙骨的设置方向一致以承托所述导轨;

18.所述第二固定段部分高于所述第一固定段的顶面以供安装固定所述连接件。

19.本发明ptfe膜与龙骨节点间的连接结构的进一步改进在于,还包括沿所述开孔的边缘安装固定于所述ptfe膜上的安装件,所述安装件伸出所述ptfe膜外且与所述定位板安装固定。

20.本发明ptfe膜与龙骨节点间的连接结构的进一步改进在于,所述安装件包括穿置于所述ptfe膜内的拉绳以及安装于所述拉绳两端的紧固件,所述紧固件位于所述ptfe膜外且与所述定位板紧固连接。

21.本发明ptfe膜与龙骨节点间的连接结构的进一步改进在于,还包括沿所述开孔的边缘处固设于所述ptfe膜的顶面和底面的加强膜。

22.本发明还提供了一种如上述的ptfe膜与龙骨节点间的连接结构的施工方法,包括如下步骤:

23.将所述定位板对应所述连接件安装于所述第一龙骨上;

24.将所述ptfe膜绕设于所述第一龙骨上,使所述第二龙骨穿置于所述开孔处;

25.将所述连接件安装连接于所述定位板上,通过向远离所述第二龙骨的方向移动调节所述连接件,以实现对所述ptfe膜的张拉。

附图说明

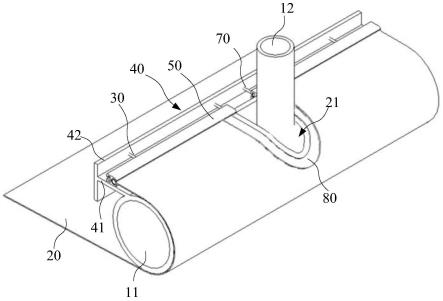

26.图1为本发明ptfe膜与龙骨节点间的连接结构的结构示意图。

27.图2为本发明ptfe膜与龙骨节点间的连接结构的侧视图。

28.图3为本发明ptfe膜与龙骨节点间的连接结构中ptfe膜20上端头和加强膜部分的剖面图。

29.图4为本发明ptfe膜与龙骨节点间的连接结构中安装件的结构示意图。

30.符号说明:第一龙骨11,第二龙骨12,ptfe膜20,开孔21,连接件30,定位板40,第一固定段41,第二固定段42,导轨50,滑槽51,安装槽52,插杆60,安装件70,拉绳71,紧固件72,加强膜80。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本发明提供了一种ptfe膜与龙骨节点间的连接结构及其施工方法,用于将ptfe膜的端部安装固定于龙骨节点处,包括:开孔、连接件、连接件,通过将连接件安装连接于定位板上,通过向远离第二龙骨的方向移动调节连接件,以实现对ptfe膜的张拉,以使ptfe膜始终处于张拉状态,以确保ptfe膜的结构强度。

33.下面结合附图对本发明ptfe膜与龙骨节点间的连接结构及其施工方法进行说明。

34.参见图1和图2,在本实施例中,一种ptfe膜与龙骨节点间的连接结构,用于将ptfe膜20的端部安装固定于龙骨节点处,所述龙骨节点为第一龙骨11和第二龙骨12的连接处,所述连接结构包括:对应所述第二龙骨12的穿设位置开设于所述ptfe膜20的端部的开孔21;安装于所述ptfe膜20的端部且与所述开孔21错开设置的若干个连接件30,所述ptfe膜20绕设于所述第一龙骨11上且所述第二龙骨12穿置于所述开孔21处;对应所述连接件30安装于所述第一龙骨11上的定位板40,所述连接件30可拆卸地安装连接于所述定位板40上且可向靠近或远离所述第二龙骨12的方向移动调节,通过向远离所述第二龙骨12的方向移动调节所述连接件30,以实现对所述ptfe膜20的张拉。

35.较佳地,开孔21的孔口位于所述ptfe膜20的端面处且开孔21贯穿所述ptfe膜20。开孔21的边缘线呈u型状。

36.在本实施例中连接结构通过开孔21避开第二龙骨12的影响,确保ptfe膜20紧密地贴合于第一龙骨11上,连接件30带着ptfe膜20一起移动,从而可调节张拉ptfe膜20,以使ptfe膜20始终处于张拉状态,解决了因ptfe膜20结构与龙骨节点处的连接问题,以避免影响ptfe膜20的结构强度。

37.参见图1和图2,在一种具体实施例中,所述定位板40上对应所述连接件30的安装位置设有定位孔;所述连接件30以可移动调节地方式安装于所述ptfe膜20的端部,通过移动调节所述连接件30以使所述连接件30穿置并安装于对应的所述定位孔处。

38.参见图1和图2,进一步的,连接结构还包括安装于所述ptfe膜20的端头且沿所述ptfe膜20的端头通长设置的导轨50,所述连接件30滑设于所述导轨50上。

39.参见图1和图2,更进一步的,所述导轨50远离所述ptfe膜20的一侧通长地设有滑槽51,所述连接件30滑设于所述滑槽51中。

40.较佳地,连接件30为第一螺栓,第一螺栓的端头滑设于滑槽51中,第一螺栓通过螺栓紧固连接于定位板40上。

41.参见图1和图2,进一步的,所述导轨50靠近所述ptfe膜20的一侧通长地有安装槽52;所述连接结构还包括插杆60,所述ptfe膜20的端头绕设固定于所述插杆60上,所述插杆60插设安装于所述安装槽52内,从而实现所述ptfe膜20的端头和所述导轨50的安装连接。通过ptfe膜20的端头绕设固定于所述插杆60上,以增强ptfe膜20的端头和插杆60的连接强度,插杆60与安装槽52的插设连接,安装更为方便实现卡接的效果。

42.参见图1和图2,更进一步的,所述定位板40包括安装于所述第一龙骨11上的第一固定段41、垂直连接于所述第一固定段41远离所述第一龙骨11一侧的第二固定段42;所述第一固定段41的设置方向与所述第一龙骨11的设置方向一致以承托所述导轨50;所述第二

固定段42部分高于所述第一固定段41的顶面以供安装固定所述连接件30。

43.参见图1和图2,在一种具体实施例中,连接结构还包括沿所述开孔21的边缘安装固定于所述ptfe膜20上的安装件70,所述安装件70伸出所述ptfe膜20外且与所述定位板40安装固定。

44.参见图1和图4,进一步的,所述安装件70包括穿置于所述ptfe膜20内的拉绳71以及安装于所述拉绳71两端的紧固件72,所述紧固件72位于所述ptfe膜20外且与所述定位板40紧固连接。

45.参见图1和图4,更进一步的,导轨50上设有供穿置所述紧固件72的穿孔,所述紧固件72穿过所述穿孔并与所述定位板40紧固连接。

46.参见图1和图4,较佳地,拉绳71为钢丝绳,钢绞线或其他具有柔性的线绳,由于拉绳71具有柔性即可随着ptfe膜20一起绕设于第一龙骨11上,而且也具有一定的强度,通过紧固件72安装于定位板40上,以拉紧拉绳71,从而加强了开孔21部分的张拉。

47.较佳地,所述ptfe膜20上沿所述开孔21的边缘处形成有供穿置所述拉绳71的穿槽。

48.参见图2和图3,更进一步的,连接结构还包括沿所述开孔21的边缘处固设于所述ptfe膜20的顶面和底面的加强膜80,以起到对开孔21处的ptfe膜20的加强作用。加强膜80为ptfe膜。

49.参见图1和图2,下面对本发明的ptfe膜与龙骨节点间的连接结构的工作流程进行说明。

50.步骤一:依据深化图纸,在工厂对ptfe膜20进行裁剪及制作,对于ptfe膜20制作过程中,对碰撞区域的膜材单独加强,使ptfe膜20材加强区环绕ptfe膜20开孔21区域且连接牢固;

51.步骤二:依据设计图纸利用测量设备完成定位板40的测量放线工作,同时做好标记,便于后期安装;

52.步骤三:现场施工人员利用垂直运输设备将定位板40移动至作业面,随后利用焊接设备焊接定位板40至第一龙骨11上,为保证焊接强度,焊接时采用满焊工艺进行连接;

53.步骤四:随后施工人员进行ptfe膜20的展开工作(张膜),同时施工人员将带有连接件30的导轨50安装在ptfe膜20的端头,同时安装加强区的安装件70,使其首先穿过ptfe膜20材加强区后,再穿过导轨50上的预留螺栓孔,为及后续ptfe膜20及ptfe膜20材加强区张拉做好准备。

54.步骤五:将连接件30、安装件70穿过定位板40上的预留螺栓孔,随后利用连接件30、安装件70完成ptfe膜20及ptfe膜20材加强区的张拉工作,张拉完成后利用配套螺帽完成固定。

55.参见图1和图2,本发明还提供了一种如上述的ptfe膜与龙骨节点间的连接结构的施工方法,包括如下步骤:

56.将所述定位板40对应所述连接件30安装于所述第一龙骨11上;

57.将所述ptfe膜20绕设于所述第一龙骨11上,使所述第二龙骨12穿置于所述开孔21处;

58.将所述连接件30安装连接于所述定位板40上,通过向远离所述第二龙骨12的方向

移动调节所述连接件30,以实现对所述ptfe膜20的张拉。

59.进一步的,通过移动调节连接件30在滑槽51中的位置,以使所述连接件30穿置并安装于对应的所述定位孔处。

60.更进一步的,通过将与所述ptfe膜20的端头连接的插杆60自所述安装槽52的端口插入安装槽52内,从而实现所述ptfe膜20的端头和所述导轨50的安装连接。

61.更进一步的,在安装所述安装件70时,将其中一紧固件72自所述穿槽的一端插入并从所述穿槽的另一端穿出,从而将安装件70穿置安装于ptfe膜20上。

62.通过采用上述技术方案,本发明具有如下有益效果:

63.本发明结构相对简单、施工方便,在满足常规ptfe膜20屋面安装施工的基础下,解决了因立面ptfe膜20结构与龙骨节点碰撞而影响ptfe膜20结构强度的问题,同时本工艺同时分别针对不同区域,通过连接件30和安装件70的设置,可显著增加碰撞区域ptfe膜20的强度,同时可保证结构的整体性与强度,具有结构简单、施工方便的特点。可在ptfe膜20结构施工过程中使用,尤其是立面ptfe膜20结构施工中使用效果更佳。且本工艺可据现场实际情况,对ptfe膜20材加强区、安装件70进行调整,可适用于其他类似ptfe膜20结构与龙骨节点冲突的施工中,且应用后可有效增加碰撞区域ptfe膜20的强度,提高整体稳定性。

64.需要说明的是,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1