一种气振管片模具气嘴自动对接装置的制作方法

1.本发明涉及管片模具灌注振动的技术领域,具体涉及一种气振管片模具气嘴自动对接装置。

背景技术:

2.目前,管片模具灌注振动时,主要有气振和振动电机振动两种方式,前者是将空气振动器安装于模具上,后者是安装于固定的振动台上,在固定工位上对模具进行振动,前者由于振动噪音小,振动力更加均匀因此,故障率底等逐步抢占市场。

3.随着附着式气振管片模具占据的市场份额越来越大,大多数管片厂家均在管片建场方案设计时就考虑采用气振管片模具,但目前极大部分厂家进行模具振捣浇筑时,均是采用一定尺寸的高压空气胶管充当模具气嘴和压缩空气连接阀门之间的连接件,每次模具到位后由人工进行模具气嘴的对接,对接完成后,还需采用特制的工装对连接接头进行固定,防止振动过程中接头脱落伤人。故这种气嘴对接方式存在一定的安全隐患,并且其作业效率不高,气嘴对接安装是否牢固也受到人为因素的干扰。

4.申请号为cn202210140179.5的发明专利申请公开了一种管片模具气动振动器自动接气装置,属于接气装置技术领域,通过气缸、减震块、接管架、浮动撑和气管插管组成自动接气单元,气缸的活塞伸缩运动依次通过减震块、接管架传递而带动气管插管前后运动,使气管插管接入或拔出管片模具上的受气口,受气口将压缩空气分配给气动振动器,实现对管片模具气动振动器的自动接气和断气,完全代替人工操作,大大降低了工人劳动强度,避免噪音对操作人员的伤害;而且,气缸的活塞杆前端接管架之间通过减震块连接,并在装置前端设置浮动撑的结构,减震块具有压缩和扭曲作用,浮动撑在弹簧弹性作用下具有浮动微调作用,两者结合有效保证气管插管能够与受气口正对,准确的接入气动振动器的接口。该申请的技术方案实现了管片模具振动的自动接气和断气,但是由于接气口位置的不稳定性,对于接气口的对位连接,通过该申请的技术方案不能得到有效解决。

技术实现要素:

5.目前,参考人为对接模具气嘴快速接头作业情况,人为对接气嘴效率较低,人员移动气管频繁,长期的移动极易导致气管出现脱落、开裂等情况,如果模具气嘴实现自动对接,将有效的避免以上情况的发生。

6.本发明的发明目的在于,针对上述存在的问题,提供了一种气振管片模具气嘴自动对接装置,包括设备主体结构,所述设备主体结构的下部安装有液压泵站、泵站电机和液压电动阀,设备主体结构的上部安装有液压油缸,所述液压油缸上连接有快速母接头,所述快速母接头包括第一快速母接头和第二快速母接头,第二快速母接头设置于液压油缸的尾部与供气软管连接;第一快速母接头设置于液压油缸的端部,所述液压泵站、泵站电机和液压电动阀为液压油缸提供动力,调节第一快速母接头的位置与模具快速公接头准确对位连接。本发明为实现管片模具到达灌注工位后实现模具的自动振捣作业,装置自动完成模具

气嘴对接,并完成振捣,极大地提高了管片模具振捣效率,降低了安全隐患。

7.本发明采用的技术方案如下:

8.目前,流水生产线上模具的流转采用输送辊道实现,模具走行采用自动化程序控制,模具走行至灌注工位并完成定位后,后续作业便是对接模具气嘴接头,对接安装后即可进行模具灌注振捣作业,结合模具气嘴对接方式,现有的模具气嘴接头均采用快速接头,模具到位后,工人将软管连接的母接头插入公接头上,并锁紧旋扣锁紧,即可进行模具振捣作业;本技术主要针对管片模具到位后气嘴的自动对位方法和设备结构进行改进。

9.本发明公开了一种气振管片模具气嘴自动对接装置,包括设备主体结构,所述设备主体结构的下部安装有液压泵站、泵站电机和液压电动阀,设备主体结构的上部安装有液压油缸,所述液压油缸上连接有快速母接头,所述快速母接头包括第一快速母接头和第二快速母接头,第二快速母接头设置于液压油缸的尾部与供气软管连接;第一快速母接头设置于液压油缸的端部,所述液压泵站、泵站电机和液压电动阀为液压油缸提供动力,调节第一快速母接头的位置与模具快速公接头准确对位连接。

10.进一步地,所述液压油缸内开设中心孔形成中空结构的空心轴液压油缸,所述液压油缸的中心孔形成气路导通,液压油缸连接所述快速母接头和模具快速公接头,实现对液压油缸中心孔的通气。

11.进一步地,所述设备主体结构上安装有滑轨,设置导向滑板通过滑轨固定在设备主体结构上,液压油缸连接固定在导向滑板上;所述导向滑板和滑轨形成十字滑台,液压油缸在所述十字滑台上上下左右滑动,所述液压油缸受力顶升,通过所述十字滑台液压油缸相对于模具快速公接头自动调整对接位置。

12.进一步地,所述设备主体结构上设置有应力弹簧,应力弹簧沿导向滑板的周向布置,所述液压油缸与快速母接头和模具快速公接头脱离连接,应力弹簧驱动所述液压油缸自动恢复至初始工位。

13.进一步地,所述液压油缸包括油缸缸体,油缸缸体的尾部设置有尾部连接螺纹,通过尾部连接螺纹所述油缸缸体与第二快速母接头连接;油缸缸体的端部设置有端部连接螺纹,通过端部连接螺纹所述油缸缸体与第一快速母接头连接。

14.进一步地,所述油缸缸体的端部设置有空心轴活塞杆;所述端部连接螺纹连接第一快速母接头和液压油缸,并通过在端部安装密封圈实现密封。

15.进一步地,所述第一快速母接头为喇叭口形状,液压油缸顶升,通过喇叭口形状的第一快速母接头对接模具快速公接头,通过顶升过程中产生的导向力,液压油缸在滑轨上实现上下左右的自动快速调节。

16.本发明的技术效果如下:

17.本发明公开了一种气振管片模具气嘴自动对接装置,有效地解决了管片模具振捣时的模具振捣气嘴自动对接的问题,采用空心轴液压油缸作为气嘴自动伸缩装置,空心轴两端分别连接气路软管和模具快速母接头,并通过将液压油缸固定于具有上下左右滑动的十字滑台上,实现液压油缸顶升过程中的自动导向,保证气嘴对接精准。模具气嘴自动对接装置的设计制作使用,不仅解决了管片模具气路振捣时模具快速公接头和设备气路快速母接头的之间自动化对接的技术难题,同时提高了管片流水线生产的效率和质量,具有较好的经济、社会、环保效益,具有较大的实用和推广价值。

附图说明

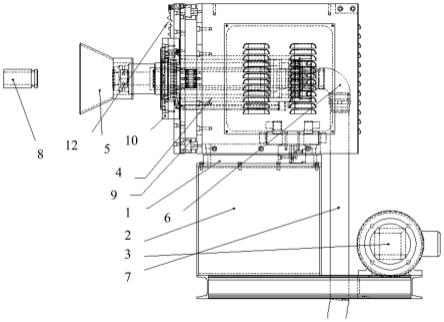

18.图1是本发明的模具自动对接装置示意图;

19.图2是本发明的装置主体结构示意图;

20.图3是本发明的空心轴液压油缸示意图;

21.图4是本发明的十字滑台示意图;

22.图中标记:1-设备主体结构,2-液压泵站,3-泵站电机,4-液压油缸,401-油缸缸体,402

‑ꢀ

空心轴活塞杆,5-第一快速母接头,6-第二快速母接头,7-供气软管,8-模具快速公接头, 9-滑轨,10-导向滑板,11-十字滑台,12-应力弹簧。

具体实施方式

23.下面结合附图,对本发明作详细的说明。

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

25.本实施例中,所采用的数据为优选方案,但并不用于限制本发明;

26.实施例1

27.如图1-4所示,本实施例提供了一种气振管片模具气嘴自动对接装置,包括设备主体结构,设备主体结构作为设备配件安装机基架,设备主体结构的下部安装有液压泵站、泵站电机和液压电动阀,设备主体结构的上部安装有液压油缸,所述液压泵站、泵站电机和液压电动阀均通过螺栓固定在设备主体结构上,所述液压泵站通过设备主体结构的底座支撑。

28.本实施例中,所述液压油缸上连接有快速母接头,所述快速母接头包括第一快速母接头和第二快速母接头,第二快速母接头设置于液压油缸的尾部与供气软管连接;第一快速母接头设置于液压油缸的端部,所述液压泵站、泵站电机和液压电动阀为液压油缸提供动力,调节第一快速母接头的位置与模具快速公接头准确对位连接。

29.本实施例中,所述液压油缸内开设中心孔形成中空结构的空心轴液压油缸,所述液压油缸的中心孔形成气路导通,液压油缸连接所述快速母接头和模具快速公接头,实现对液压油缸中心孔的通气。进一步地,所述液压油缸包括油缸缸体,油缸缸体的尾部设置有尾部连接螺纹,通过尾部连接螺纹所述油缸缸体与第二快速母接头连接;油缸缸体的端部设置有端部连接螺纹,通过端部连接螺纹所述油缸缸体与第一快速母接头连接。

30.本实施例中,所述空心轴液压油缸作为整个自动对接装置的核心部件,空心轴的中心孔用于气路导通,油缸缸体的端部和尾部均设计有公接头和母接头的连接螺纹,液压油缸的尾部气路连接完成后,通过对液压油缸的顶升,将端部安装的第一快速母接头顶升至模具快速公接头位置实现接头的快速对接,并通过端部设置的密封圈自动进行供气密封,对接完成后,导通气路即可进行模具灌注振捣作业。本实施例采用空心轴液压油缸气路导通设计,通过将气路和空心轴液压油缸尾部快速连接接头相连,端部喇叭口形状的母接头自动对接模具快速公接头对接,事项模具气嘴的快速自动对接和密封。

31.本实施例中,所述油缸缸体的端部设置有空心轴活塞杆;所述端部连接螺纹连接第一快速母接头和液压油缸,并通过在端部安装密封圈实现密封。

32.本实施例中,所述第一快速母接头为喇叭口形状,液压油缸顶升,通过喇叭口形状

的第一快速母接头对接模具快速公接头,通过顶升过程中产生的导向力,液压油缸在滑轨上实现上下左右的自动快速调节;进一步地,本实施例中,对第一快速母接头进行渗氮处理,提高其和模具快速公接头的导向摩擦位置处的强度,提高使用寿命。

33.实施例2

34.如图1-4所示,本实施例提供了一种气振管片模具气嘴自动对接装置,包括设备主体结构,所述设备主体结构的下部安装有液压泵站、泵站电机和液压电动阀,设备主体结构的上部安装有液压油缸,所述液压油缸上连接有快速母接头,所述快速母接头包括第一快速母接头和第二快速母接头,第二快速母接头设置于液压油缸的尾部与供气软管连接;第一快速母接头设置于液压油缸的端部,所述液压泵站、泵站电机和液压电动阀为液压油缸提供动力,调节第一快速母接头的位置与模具快速公接头准确对位连接。

35.本实施例中,为了解决模具定位过程中存在的误差,导致自动对接气嘴对接不准的情况,所述设备主体结构上安装有滑轨,液压油缸整体采用滑轨进行固定,优选地,设置导向滑板通过hgh滑轨和应力弹簧固定在设备主体结构上,液压油缸通过喇叭口形状的第一快速母接头对接模具快速公接头过程中产生的导向力,液压油缸在滑轨上实现上下左右的自动快速调节,进而实现气嘴的自动快速准确定位。

36.本实施例中,优选地,所述导向滑板和滑轨形成两组十字滑台,液压油缸在所述十字滑台上上下左右滑动,所述液压油缸前端喇叭口形状的第一快速母接头对接模具快速公接头过程中,由于管片模具停放位置存在较大误差,故对接过程中需要对第一快速母接头进行导向,通过将液压油缸安装于可上下左右滑动的十字滑台上,利用第一快速母接头和模具快速公接头之间的导向力,实现油缸位置的调整,进而实现母接头和公接头的快速准确定位。本实施例通过设置两组十字交叉的导向滑台,实现油缸自动对接气嘴时中心孔相对于模具气嘴中心孔相对位置的自动导向,保证对接完成后的气嘴密封性能,保证模具振捣时气路系统安全。

37.本实施例中,为了保证液压油缸偏移后能够回到初始位置处,所述设备主体结构上设置有应力弹簧,应力弹簧沿导向滑板的周向布置,所述液压油缸与快速母接头和模具快速公接头脱离连接,应力弹簧驱动所述液压油缸自动恢复至初始工位。

38.优选地,本实施例中,所述十字滑台采用弹簧预应力控制设置方案,液压油缸安装导向滑板上设置四组应力弹簧,当模具振捣完成后,通过四组应力弹簧复位,完成液压油缸初始位置的自动复位,便于进行下次模具自动对接振捣。

39.以上所述仅是本发明的优选实施方式,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1