一种高稳定性电力杆塔结构及架设方法与流程

1.本技术涉及电力设备的领域,尤其是涉及一种高稳定性电力杆塔结构及架设方法。

背景技术:

2.电力杆塔结构,是电力架空线路设施中特殊的支撑结构件,其结构性能直接影响着线路的安全性、经济性和运行可靠性。电力杆塔在制作时,为降低成本,节省时间,往往会制作成下粗上细的柱体结构,电力杆塔直接埋设在底下,尤其是混凝土杆塔,在野外环境中,由于恶劣的环境因素,杆塔易发生倾斜甚至倒塌,造成电力运输中断,电力杆塔与地面的连接稳定性有待提高。

技术实现要素:

3.为了提高电力杆塔与地面的连接稳定性,本技术提供一种高稳定性电力杆塔结构及架设方法。

4.第一方面,本技术提供的一种高稳定性电力杆塔结构采用如下的技术方案:一种高稳定性电力杆塔结构,包括杆塔本体、安装座、多片基础片、多片活动片和驱动机构;所述安装座安装于所述杆塔本体的底端;多片所述基础片沿所述杆塔本体的周向间隔排布设置;所述基础片转动连接于所述安装座的侧壁;多片所述基础片对应多片所述活动片,所述基础片与所述活动片均用于插入土体的内部;所述活动片的侧壁转动连接于所述基础片远离所述安装座的侧壁,所述活动片远离所述基础片的侧壁活动连接于所述驱动机构;所述驱动机构用于驱使所述活动片相对所述基础片转动。

5.通过采用上述技术方案,将杆塔本体安装有安装座的底端放入挖好的坑洞内后,扶持杆塔本体,限制杆塔本体在坑洞内倾斜。而后使用驱动机构,驱使活动片相对基础片翻转,使活动片和基础片均插入坑洞内壁的土体内,利用多片活动片和多片基础片限制杆塔本体在坑洞内倾倒,便可对坑洞内进行填土作业,使杆塔本体伫立在指定位置。通过活动片和基础片,在驱动机构的驱使作用下,活动片和基础片插入土体内,利用多片活动片和多片基础片,使杆塔本体周侧形成多个插入土体内的结构,在杆塔本体周围的土体发生沉降时,插入土体内的活动片和基础片,降低杆塔本体倾斜或倒塌的风险,提高电力杆塔与地面的连接稳定性。

6.可选的,所述驱动机构包括适应环、螺套和螺杆;所述活动片远离所述基础片的侧壁开设有适应槽,所述适应环相互远离的侧壁分别转动连接于所述适应槽相对的侧壁;所述适应环具有供所述螺套转动连接的内圈;所述螺杆螺纹连接于所述螺套;所述螺杆的端部转动连接于所述安装座的顶壁,所述螺杆沿所述杆塔本体的轴向延伸设置。

7.通过采用上述技术方案,待杆塔本体安装有安装座的底端放入挖好的坑洞内后,由于螺杆螺纹连接于螺套,螺套转动连接于适应环,适应环转动连接于活动片的侧壁,因此在旋动螺杆时,螺杆的转动将带动螺套沿螺杆的轴向移动,螺套的移动将带动活动片远离

基础片的侧壁移动,并且活动片与基础片铰接,从而实现螺杆的转动带动活动片相对基础片翻转的效果,并且螺杆和螺套的搭配,固定活动片相对基础片翻转的角度,降低后续土体沉降时活动片和基础片翻转的风险,进一步提高活动片和基础片支撑杆塔本体的稳定性。

8.可选的,所述安装座的顶壁设置有多根凸柱,多根所述凸柱对应多片所述基础片,多根所述凸柱沿所述杆塔本体的周向间隔排布设置,所述凸柱沿所述杆塔本体的轴向延伸设置,所述凸柱用于与所述螺套间隙配合;所述凸柱的远离所述安装座的顶端同轴设置有限位柱;所述螺杆的端部同轴开设有插槽;所述插槽用于供所述限位柱转动穿设。

9.通过采用上述技术方案,在转动螺杆时,螺套沿螺杆轴向移动,随着螺杆的持续转动,螺套将逐渐与凸柱插接,待螺套完全与凸柱插接后,便可抽离螺杆,使限位柱脱离插槽,便可回收螺杆,减少施工成本。

10.可选的,所述凸柱的顶端倾斜设置有弹性限位部,所述弹性限位部具有用于限制所述螺套脱离所述凸柱的钩部。

11.通过采用上述技术方案,在螺套与凸柱插接时,弹性限位部弹性形变,钩部处于弹性形变状态,待螺套与凸柱完全插接后,钩部恢复弹性形变前的状态,螺套的边缘位于钩部内,钩部限制螺套脱离凸柱,如此,在基础片和活动片支撑杆塔本体时,降低螺套脱离凸柱的风险,提高活动片和基础片支撑杆塔本体的稳定性。

12.可选的,所述基础片包括多片用于切割土体的第一切割刀片,相邻所述第一切割刀片之间留有间隙;所述活动片包括多片用于切割土体的第二切割刀片;所述第二切割刀片与所述驱动机构活动连接;多片所述第二切割刀片穿插设置于多片所述第一切割刀片之间;所述第一切割刀片相互远离的两端分别转动连接于所述安装座的侧壁和所述第二切割刀片的侧壁。

13.通过采用上述技术方案,利用第一切割刀片和第二切割刀片,使驱动机构驱使基础片和活动片插入土体内的深度更深,基础片和活动片也更容易插入土体内,并且在不扩大坑洞开挖面积的条件下,使基础片和活动片埋入土体内,减少对杆塔本体周围土体破坏的同时增大基础片和活动片的埋入深度,提高基础片和活动片对杆塔本体的支撑稳定性。

14.可选的,所述基础片还包括多片固定片、连接杆、多个扭簧和限位件;多片所述固定片对应多片所述第一切割刀片,所述第二切割刀片的侧壁转动连接于所述固定片的侧壁;所述第一切割刀片相互远离的两端分别转动连接于所述所述固定片的侧壁和所述连接杆的侧壁,多片所述第一切割刀片沿所述连接杆的轴向间隔排布设置;所述连接杆远离所述第一切割刀片的侧壁转动连接于所述安装座的侧壁;多个所述扭簧对应多片所述第一切割刀片;所述扭簧的两端分别固定于所述第一切割刀片的端部和所述连接杆的侧壁,所述扭簧用于迫使所述第一切割刀片翻转以覆盖相邻所述第一切割刀片之间的间隙;所述连接杆的周侧活动连接有限位件,所限位件用于固定所述扭簧的弹性形变状态。

15.通过采用上述技术方案,在驱动机构驱使活动片相对基础片转动时,第二切割刀片在固定片的侧壁转动,使第一切割刀片与第二切割刀片之间的夹角逐渐从钝角变化为锐角,第一切割刀片和第二切割刀片刺入至土体内。待驱动机构移动至指定位置后,移动限位件,扭簧扭转,扭簧恢复弹性形变前的状态,扭簧迫使第一切割刀片覆盖相邻第一切割刀片之间的间隙。通过扭簧和限位件,在第一切割刀片和第二切割刀片切割土体后,移动限位件,扭簧迫使多个间隔设置的第一切割刀片转动,使相邻的第一切割刀片之间的间隙覆盖,

从而增大第一切割刀片与土体的接触面积,在杆塔本体具有倾倒倾向时,降低第一切割刀片切割土体导致杆塔本体支撑力下降的风险,提高基础片支撑杆塔本体的支撑稳定性。

16.可选的,所述限位件包括多根限位杆和活动部;多根所述限位杆对应多片所述第一切割刀片;所述第一切割刀片靠近所述连接杆的端部开设有卡槽;所述连接杆的侧壁开设有连接槽;当所述限位杆的两端分别位于所述卡槽和所述连接槽内时,所述限位杆固定所述扭簧的弹性形变状态;所述活动部连接于所述限位杆的侧壁,所述活动部用于驱使所述限位杆脱离所述卡槽。

17.通过采用上述技术方案,待驱动机构移动至指定位置后,移动活动部,限位杆脱离卡槽,扭簧扭转,扭簧恢复弹性形变前的状态,扭簧迫使第一切割刀片覆盖相邻第一切割刀片之间的间隙。通过限位杆和活动部,不仅便于前期对扭簧弹性形变状态的固定,同时限位杆的两端分别位于卡槽和连接槽内,降低基础片转动过程中限位件剐蹭外界物体的风险,从而在基础片转动过程中降低限位件脱离基础片的风险。

18.可选的,所述连接杆的侧壁设置有承载块,所承载块位于相邻所述第一切割刀片之间的间隙;所述承载块用于供所述第一切割刀片的表面抵接。

19.通过采用上述技术方案,在杆塔本体具有倾倒倾向时,通过承载块与第一切割刀片表面的抵接,降低第一切割刀片在土体内翻转并切割土体的风险,从而改善基础片支撑杆塔本体不稳定的问题,提高基础片支撑杆塔本体的支撑稳定性。

20.可选的,所述安装座螺纹连接于所述杆塔本体的底端。

21.通过采用上述技术方案,一方面实现安装座与杆塔本体可拆卸连接的效果,另一方面在将杆塔本体安装有安装座的底端放入坑洞后,旋装杆塔本体,实现调节杆塔本体高度的效果,改善坑洞深度不达标导致多根杆塔本体高度不一的问题。

22.第二方面,本技术提供的一种高稳定性电力杆塔结构的架设方法,采用如下的技术方案:一种高稳定性电力杆塔结构的架设方法,包括以下步骤:s1:将所述安装座与所述杆塔本体的底端连接;s2:将所述杆塔本体连接有所述安装座的底端放入挖好的坑洞内;s3:扶持所述杆塔本体,使用所述驱动机构驱使所述基础片和所述活动片翻转,使所述基础片和所述活动片插入土体内;s4:使用全站仪测量所述杆塔本体的垂直度,待所述杆塔本体的垂直度符合施工要求时,对坑洞进行填土作业。

23.通过采用上述技术方案,不仅利用多片活动片和多片基础片,使杆塔本体周侧形成多个插入土体内的结构,还可利用相互转动的活动片和基础片调节杆塔本体的倾斜度,及时纠正杆塔本体在坑洞内的垂直偏差,同时在杆塔本体周围的土体发生沉降时,插入土体内的活动片和基础片,降低杆塔本体倾斜或倒塌的风险,提高电力杆塔与地面的连接稳定性。

24.综上所述,本技术包括以下至少一种有益技术效果:1.通过活动片和基础片,在驱动机构的驱使作用下,活动片和基础片插入土体内,利用多片活动片和多片基础片,使杆塔本体周侧形成多个插入土体内的结构,在杆塔本体周围的土体发生沉降时,插入土体内的活动片和基础片,降低杆塔本体倾斜或倒塌的风险,

提高电力杆塔与地面的连接稳定性;2.利用第一切割刀片和第二切割刀片,使驱动机构驱使基础片和活动片插入土体内的深度更深,基础片和活动片也更容易插入土体内,并且在不扩大坑洞开挖面积的条件下,使基础片和活动片埋入土体内,减少对杆塔本体周围土体破坏的同时增大基础片和活动片的埋入深度,提高基础片和活动片对杆塔本体的支撑稳定性;3.通过扭簧和限位件,在第一切割刀片和第二切割刀片切割土体后,移动限位件,扭簧迫使多个间隔设置的第一切割刀片转动,使相邻的第一切割刀片之间的间隙覆盖,从而增大第一切割刀片与土体的接触面积,在杆塔本体具有倾倒倾向时,降低第一切割刀片切割土体导致杆塔本体支撑力下降的风险,提高基础片支撑杆塔本体的支撑稳定性。

附图说明

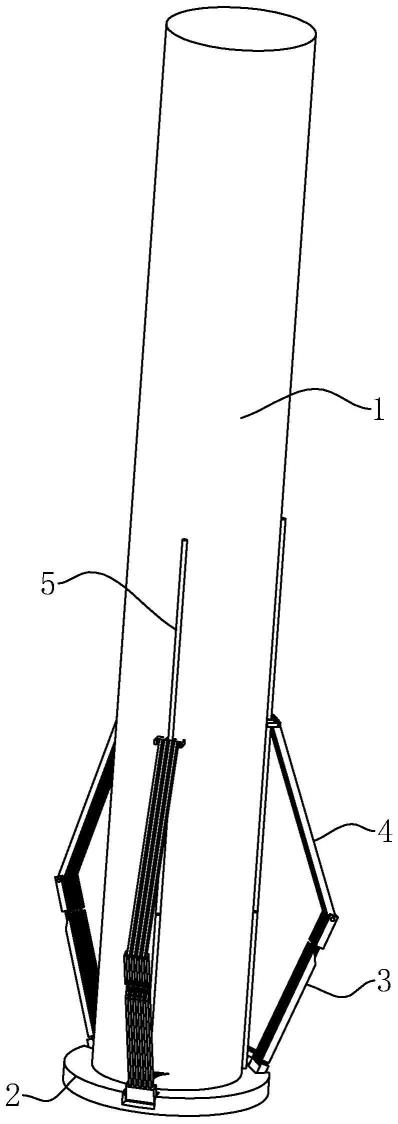

25.图1是本技术实施例的整体结构示意图。

26.图2是用于展示本技术实施例杆塔本体与安装座分离的状态示意图。

27.图3是用于展示本技术实施例的基础片的结构示意图。

28.图4是图3在a部的放大图。

29.图5是用于展示本技术实施例活动片与驱动机构的结构示意图。

30.图6是用于展示本技术实施例回收螺杆的状态示意图。

31.图7是用于展示本技术实施例弹性限位部的结构示意图。

32.附图标记说明:1、杆塔本体;11、螺纹孔;2、安装座;3、基础片;31、固定片;32、第一切割刀片;321、卡槽;33、连接杆;331、连接槽;34、扭簧;35、限位件;351、限位杆;352、活动部;36、承载块;4、活动片;41、连接块;411、适应槽;42、第二切割刀片;5、驱动机构;51、适应环;52、螺套;53、螺杆;531、插槽;6、凸柱;7、限位柱;8、弹性限位部;81、钩部。

具体实施方式

33.以下结合附图1-7对本技术作进一步详细说明。

34.在野外安装混凝土杆塔时,先在指定位置挖好坑洞,而后将混凝土杆塔插入至坑洞内,再对坑洞进行填土作业。但野外环境中,由于恶劣的环境因素,杆塔易发生倾斜甚至倒塌。

35.本技术实施例公开一种高稳定性电力杆塔结构,旨在不扩大坑洞开挖面积的条件下,提高电力杆塔与地面的连接稳定性。

36.参照图1和图2,一种高稳定性电力杆塔结构包括杆塔本体1、安装座2、多片基础片3、多片活动片4和驱动机构5,其中杆塔本体1为混凝土杆塔。杆塔本体1的底端同轴开设有螺纹孔11。安装座2螺纹连接于螺纹孔11。多片基础片3均转动连接于安装座2的侧壁,多片基础片3沿杆塔本体1的轴向间隔排布设置。多片活动片4对应多片基础片3,活动片4的侧壁转动连接于基础片3的侧壁,活动片4远离基础片3的侧壁活动连接于驱动机构5。驱动机构5用于驱使活动片4相对基础片3翻转,基础片3和活动片4插入土体内,以使基础片3和活动片4成为支撑杆塔本体1的支脚。

37.参照图3和图4,具体地,基础片3包括多片固定片31、多片第一切割刀片32、连接杆33、多个扭簧34和限位件35,其中多片固定片31对应多片第一切割刀片32。多片第一切割刀

片32沿连接杆33的轴向间隔排布设置,第一切割刀片32用于切割土体,第一切割刀片32的两端分别转动连接于固定片31的侧壁和连接杆33的侧壁。连接杆33的侧壁焊接固定有承载块36,承载块36位于相邻第一切割刀片32之间的间隙,承载块36用于供第一切割刀片32的表面抵接。连接杆33背离承载块36的侧壁铰接于安装座2的侧壁。

38.参照图4,多个扭簧34对应多片第一切割刀片32,扭簧34的两端分别固定于第一切割刀片32的端部和连接杆33的侧壁,扭簧34用于迫使第一切割刀片32翻转以覆盖相邻第一切割刀片32之间的间隙。

39.参照图4,限位件35活动连接于连接杆33,连接杆33用于固定所述扭簧34的弹性形变状态。可以理解为,第一切割刀片32切割土体后,移动限位件35,利用扭簧34,改变多片第一切割刀片32在土体内的状态,使多片第一切割刀片32转变为板状结构,提高基础片3支撑杆塔本体1的稳定性。

40.参照图4,限位件35包括多根限位杆351和活动部352,多根限位杆351对应多片第一切割刀片32,第一切割刀片32靠近连接杆33的端部开设有卡槽321。连接杆33的侧壁开设有连接槽331。当限位杆351的两端分别位于卡槽321和连接槽331内时,限位杆351固定扭簧34的弹性形变状态。活动部352连接于限位杆351的侧壁,活动部352用于驱使限位杆351脱离卡槽321。活动部352可以是绳子,也可以是杆,还可以是其他活动结构,只要能移动限位杆351脱离卡槽321的结构即可。

41.参照图3和图5,活动片4包括连接块41和多片第二切割刀片42,多片第二切割刀片42沿杆塔本体1的径向间隔排布设置于连接块41的侧壁,连接块41背离第二切割刀片42的侧壁活动连接于驱动机构5。多片第二切割刀片42穿插设置于多片第一切割刀片32之间,第二切割刀片42的一端铰接于连接块41的侧壁,另一端的侧壁转动连接于固定片31的侧壁。

42.参照图5,驱动机构5包括适应环51、螺套52和螺杆53,连接块41远离第二切割刀片42的侧壁开设有适应槽411,适应环51相互远离的侧壁分别转动连接于适应槽411相对的侧壁。适应环51具有供螺套52转动连接的内圈,螺杆53螺纹连接于螺套52,螺杆53沿杆塔本体1的轴向延伸设置。

43.参照图6和图7,安装座2的顶壁焊接固定有多根凸柱6,多根凸柱6对应多片基础片3,多根凸柱6沿杆塔本体1的周向间隔排布设置,凸柱6沿杆塔本体1的轴向延伸设置,凸柱6用于与螺套52间隙配合。凸柱6的顶端同轴固定有限位柱7,螺杆53的端面同轴开设有插槽531,插槽531供限位柱7转动穿设。

44.参照图7,凸柱6的顶端焊接固定有弹性限位部8,弹性限位部8倾斜设置,弹性限位部8具有用于限制螺套52脱离凸柱6的钩部81。在螺套52与凸柱6插接时,弹性限位部8弹性形变,钩部81位于螺套52的内腔并处于弹性形变状态,待螺套52与凸柱6完全插接后,钩部81恢复弹性形变前的状态,螺套52的边缘位于钩部81内,钩部81限制螺套52脱离凸柱6,便可回收螺杆53。

45.参照图5,在其他实施例中,驱动机构5还可以是限位环和固定于限位环端面的驱动杆,限位环同轴套设于杆塔本体1的周侧,活动片4铰接于限位环的侧壁,驱动杆沿杆塔本体1的轴向延伸设置。借此设计,使用驱动杆沿杆塔本体1的轴向移动限位环,便可驱使活动片4相对基础片3转动。驱动机构5还可以是铰接于活动片4侧壁的活动杆,活动杆沿杆塔本体1的轴向移动,便可驱使活动片4相对基础片3转动。只要是能驱使活动片4相对基础片3的

结构即可。

46.本技术实施例一种高稳定性电力杆塔结构的实施原理为:将杆塔本体1螺纹连接有安装座2的底端放入挖好的坑洞内后,扶持杆塔本体1,限制杆塔本体1在坑洞内倾斜。而后使用驱动机构5,驱使活动片4相对基础片3翻转,使活动片4和基础片3均插入坑洞内壁的土体内,待驱动机构5移动至指定位置后,移动限位件35,扭簧34扭转,扭簧34恢复弹性形变前的状态,扭簧34迫使第一切割刀片32覆盖相邻第一切割刀片32之间的间隙。借此,在不扩大坑洞开挖面积的条件下,使基础片3和活动片4埋入土体内,减少对杆塔本体1周围土体破坏的同时增大基础片3和活动片4的埋入深度,利用多片活动片4和多片基础片3限制杆塔本体1在坑洞内倾倒,便可对坑洞内进行填土作业,使杆塔本体1伫立在指定位置,从而在杆塔本体1周围的土体发生沉降时,插入土体内的活动片4和基础片3,降低杆塔本体1倾斜或倒塌的风险,提高电力杆塔与地面的连接稳定性。

47.本技术实施例还公开一种高稳定性电力杆塔结构的架设方法。

48.一种高稳定性电力杆塔结构的架设方法,包括以下步骤:s1:杆塔本体1支撑结构安装:a、将安装座2螺纹连接于杆塔本体1的底端连接;b、旋动螺杆53,使基础片3和活动片4之间的夹角大于130

°

。

49.s2:杆塔本体1初步安装:a、使用挖机或铁铲,在指定位置挖出指定深度的坑洞;b、将杆塔本体1的底端吊放至坑洞内,使安装座2抵于坑洞的底壁;c、在杆塔本体1的周侧,使用红漆画安装线。

50.s3:调节杆塔本体1在坑洞内的状态:a、扶持杆塔本体1,相对安装座2旋转杆塔本体1,调节杆塔本体1伸出坑洞外的长度,以使安装线与坑洞边缘处于同一水平面;b、旋动螺杆53,使螺套52向安装座2移动,基础片3和活动片4翻转并插入土体内,待螺套52与凸柱6完全插接后,钩部81恢复弹性形变前的状态,再移动活动部352,使限位杆351脱离卡槽321,而后将螺杆53抽离安装座2。

51.s4:杆塔本体1位置固定:a、使用全站仪测量杆塔本体1的垂直度,若杆塔本体1的垂直度不符合要求,推动杆塔本体1,使多片第一切割刀片32翻转完全,以纠正杆塔本体1在坑洞内的垂直度;b、待杆塔本体1的垂直度符合施工要求时,对坑洞进行填土作业。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1