一种冷弯薄壁型钢-木组合耗能节点及其安装方法

1.本发明涉及梁柱节点技术,具体来说,涉及一种冷弯薄壁型钢-木组合耗能节点及其安装方法。

背景技术:

2.冷弯薄壁型钢结构具有厚度小、重量轻、强度高、抗震性能好的特点,木结构有着良好的保温隔热性能,有着远高于钢材、混凝土的强度重量比,施工周期短、成本小,冷弯薄壁型钢-木组合能将二者的优势特性相结合,使之协同工作。然而建筑结构在发生极端荷载的时候可能会由局部引起结构整体的破坏。梁柱节点连接作为钢结构的关键部位,将梁与柱连成整体,可有效地传递重力、风载等外部荷载;在强烈地震作用下,梁端和节点域产生塑性变形,形成塑性铰,可有效地吸收和耗散地震能量,梁柱节点的连接性能会直接影响框架结构在荷载作用下的整体行为,其合理设计成为结构设计的一个重要环节。

3.近年来钢结构建筑中常见的节点形式有:内隔板式、外环板式、对拉螺栓式、外套板式等。实验和理论研究表明,无论是加强型节点,还是削弱型节点,这些改进型节点都能够在强震发生时,达到节点处塑性铰外移的目的,避免了节点过早地出现裂缝而发生脆性破坏。现阶段的梁柱节点存在以下技术问题:梁柱节点施工困难、容易出现裂缝、发生屈曲破坏后难以修复。

技术实现要素:

4.发明目的:为了克服上述现有技术的不足,本发明的目的在于提供一种节点受力稳定,整体性能好,耗能能力好,构造简单,各部件可工厂预制,且现场安装方便的冷弯薄壁型钢-木组合耗能节点。

5.技术方案:本发明的一种冷弯薄壁型钢-木组合耗能节点,包括上层柱、下层柱、横梁、木接头、钢角件、耗能支撑和拼接件,木接头的上部和下部分别嵌入上层柱和下层柱,横梁端部嵌入木接头中部的一侧壁,钢角件的一个角边与横梁顶部固定连接,另一个角边与上层柱及木接头固定连接,耗能支撑的一个角边与横梁底部固定连接,另一个角边与下层柱和木接头固定连接,拼接件成对称分布在横梁与木接头连接端的两侧,并与横梁、木接头和耗能支撑连接。

6.优选的,上层柱和下层柱的中间均为冷弯薄壁型钢管,外围是混凝土,混凝土外侧包覆有frp复材,木接头的上部和下部分别嵌入上层柱和下层柱的冷弯薄壁型钢管中,上层柱的下部和下层柱上部均设有预留螺栓孔,用于与木接头连接。

7.优选的,横梁为木梁和冷弯薄壁型钢梁构成的“工”字型组合梁,木梁为矩形截面梁,冷弯薄壁型钢梁为由两个u型冷弯薄壁型钢梁拼接而成的“工”字型梁,木梁与冷弯薄壁型钢梁的上翼缘固定连接形成横梁上翼缘,横梁上翼缘端部设置预留螺栓孔,用于与钢角件连接,冷弯薄壁型钢梁的下翼缘和腹板均设有预开孔,用于与拼接件连接;冷弯薄壁型钢梁比木梁略长,多出的部分嵌入木接头。

8.优选的,木接头的上部和下部均设有预开孔,分别用于与上层柱和下层柱连接,木接头中部设有预开槽和中间预开孔,预开槽用于嵌入冷弯薄壁型钢梁端部,中间预开孔用于与拼接件连接。

9.优选的,钢角件包括横板、竖板以及连接于横板和竖板之间的三角肋,横板和竖板均设有预留孔,分别与横梁顶部和上层柱的侧壁连接。

10.优选的,耗能支撑包括二力杆、拱形杆、耗能杆和耳板,二力杆有两个,两个二力杆的一端部及耗能杆的一端部通过耳板固定连接,两个二力杆的另一端部分别通过耳板与拱形杆两端连接,耗能杆的另一端部与拱形杆连接,耗能杆位于两个二力杆之间;其中一个二力杆通过其两端的耳板与横梁底部和拼接件固定连接,另一个二力杆通过其端部的耳板与下层柱和木接头固定连接。

11.优选的,拱形杆采用竹板和钢板组合结构,竹板外围是一层钢板作为保护;耳板设有预留螺栓孔,用于与横梁底部和拼接件以及下层柱和木接头连接;

12.优选的,耗能杆和拱形杆通过铰链连接,耗能杆包括蝶形弹簧、拉压挡块、液压杆、导向筒、连接杆和阻尼器,其中,蝶形弹簧的一端依次连接拉压挡块、阻尼器和连接杆,另一端依次连接拉压挡块、液压杆和连接杆;蝶形弹簧、拉压挡块、液压杆和阻尼器均位于导向筒内,两端的连接杆与液压杆和阻尼器的连接端位于导向筒内。

13.优选的,阻尼器包括连接板、第一弹簧、第二弹簧、第一活塞、第二活塞、钢板、第一摩擦板、第二摩擦板、摩擦环、活塞杆、u型软钢、挡块和套筒,连接板和挡块分别固定在套筒内部顶端和底端,两个钢板平行设置于套筒内,其两端分别与连接板和挡块固定连接,第一活塞套设在两个钢板上,位于连接板下方,且第一活塞与连接板之间通过第一弹簧连接,第一活塞下端依次设有第一摩擦板、第二活塞、u型软钢和第二摩擦板,第一摩擦板、第二活塞、u型软钢和第二摩擦板均有两个,且均对称设置在两个钢板与套筒内壁之间,第二摩擦板与挡块之间通过第二弹簧连接;活塞杆一端设置于两个钢板之间,另一端伸出套筒外部,活塞杆与两个钢板接触面上设有摩擦环。

14.本发明的一种冷弯薄壁型钢-木组合耗能节点的安装方法,包括以下步骤:

15.s1、木接头的上部和下部分别嵌入上层柱下部和下层柱上部,并通过对拉螺栓将下层柱和木接头固定连接;

16.s2、横梁的端部嵌入木接头中部的预开槽;

17.s3、钢角件卡入上层柱和横梁连接的角点处,钢角件的一个角边与上层柱和木接头通过对拉螺栓固定连接,另一个角边和横梁顶部通过螺栓固定连接;

18.s4、将两个拼接件对称分布在横梁与木接头连接端的两侧;并通过螺栓将拼接件与木接头和横梁腹板固定连接;

19.s5、将耗能支撑卡入下层柱和横梁连接的角点处,耗能支撑的一个角边与下层柱和木接头通过螺栓固定连接,另一个角边和横梁底部及拼接件通过螺栓连接。

20.有益效果:与现有技术相比,本发明的显著技术效果为:通过设置在梁柱之间的钢角件、拼接件和耗能支撑的加固能够使得节点受力稳定,各个部件之间紧密相连、环环相扣,整体性能好,耗能支撑中耗能杆和拱形杆的设计和配合使得耗能能力好,构造简单,不会像传统冷弯薄壁型钢梁柱连接节点容易发生梁铰破坏的问题,各部件可工厂预制,且现场安装方便。

附图说明

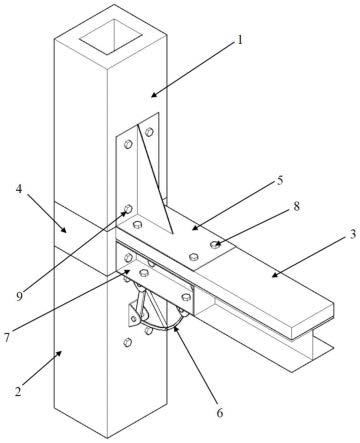

21.图1是本发明冷弯薄壁型钢-木组合耗能节点的结构示意图;

22.图2是本发明冷弯薄壁型钢-木组合耗能节点的上层柱结构示意图;

23.图3是本发明冷弯薄壁型钢-木组合耗能节点的下层柱结构示意图;

24.图4是本发明冷弯薄壁型钢-木组合耗能节点的横梁结构示意图;

25.图5是本发明冷弯薄壁型钢-木组合耗能节点的横梁视图,其中,(a)为侧视图,(b)为主视图;

26.图6是本发明冷弯薄壁型钢-木组合耗能节点的木接头结构示意图;

27.图7是本发明冷弯薄壁型钢-木组合耗能节点的木接头正视图;

28.图8是本发明冷弯薄壁型钢-木组合耗能节点的钢角件结构示意图;

29.图9是本发明冷弯薄壁型钢-木组合耗能节点的耗能支撑结构示意图;

30.图10是本发明冷弯薄壁型钢-木组合耗能节点的拱形杆弯折前正视图;

31.图11是本发明冷弯薄壁型钢-木组合耗能节点的耗能杆截面示意图;

32.图12是本发明冷弯薄壁型钢-木组合耗能节点的耗能杆内部耳座连接示意图;

33.图13是本发明冷弯薄壁型钢-木组合耗能节点的阻尼器截面示意图;

34.图14是本发明冷弯薄壁型钢-木组合耗能节点的拼接件结构示意图。

35.图中:上层柱1、冷弯薄壁型钢管1-1,混凝土1-2,frp复材1-3、第一预留螺栓孔1-4、下层柱2、第二预留螺栓孔2-1、第三预留螺栓孔2-2、横梁3、木梁3-1、第四预留螺栓孔3-1a、冷弯薄壁型钢梁3-2、自攻螺钉3-2a、下翼缘预开孔3-2b、腹板预开孔3-2c、结构胶合面3-3、木接头4、上部预开孔4-1、预开槽4-2、中间预开孔4-3、下部预开孔4-4、第五预留螺栓孔4-5、钢角件5、横板5-1、横板预开孔5-1a、竖板5-2、竖板预开孔5-2a、三角肋5-3、耗能支撑6、二力杆6-1、拱形杆6-2、竹板6-2-1、钢板6-2-2、耗能杆6-3、蝶形弹簧6-3a、弹簧垫圈6-3b、拉压挡块6-3c、液压杆6-3d、导向筒6-3e、连接杆6-3f、耳座6-3g、阻尼器6-3h、连接板6-3h-a、第一弹簧6-3h-b1、第二弹簧6-3h-b2、第一活塞6-3h-c1、第二活塞6-3h-c2、钢板6-3h-d、第一摩擦板6-3h-e1、第二摩擦板6-3h-e2、摩擦环6-3h-f、活塞杆6-3h-g、u型软钢6-3h-h、挡块6-3h-i、套筒6-3h-j和耳座6-3h-k、耳板6-4、第六预留螺栓孔6-4a、拼接件7、上部预留螺栓孔7-1、中间预留螺栓孔7-2、左边预留螺栓孔7-3、下部预留螺栓孔7-4、螺栓8、对拉螺栓9。

具体实施方式

36.下面结合附图和具体实施例,对本发明进行详细的说明。

37.如图1所示,本发明的冷弯薄壁型钢-木组合耗能节点,包括上层柱1、下层柱2、横梁3、木接头4、钢角件5、耗能支撑6和拼接件7,木接头4上下两部分分别连接上层柱1和下层柱2,横梁3端部嵌入木接头4,钢角件5通过螺栓8与横梁3顶部连接,通过对拉螺栓9与上层柱1连接,耗能支撑6连接横梁3底部和下层柱2,拼接件7成对称分布在横梁3两侧并通过螺栓8与横梁3和木接头4连接。

38.如图1~3和图6~7所示,上层柱1和下层柱2中间是冷弯薄壁型钢管1-1,外围是混凝土1-2,frp复材1-3包覆于混凝土1-2外侧,上层柱1和下层柱2与木接头4的连接处分别设有第一预留螺栓孔1-4和第二预留螺栓孔2-1,上层柱1的第一预留螺栓孔1-4与木接头4上

部预开孔4-1对应以便于二者通过对拉螺栓9连接,下层柱2的第二预留螺栓孔2-1与木接头4下部预开孔4-4对应以便于二者通过对拉螺栓9连接;下层柱2下部与耗能支撑6连接处设有第三预留螺栓孔2-2。

39.如图4~5和图8~10所示,横梁3为木梁3-1和冷弯薄壁型钢梁3-2构成的组合梁,木梁3-1为矩形截面梁,冷弯薄壁型钢梁3-2是由两个u型冷弯薄壁型钢梁通过自攻螺钉3-2a拼接而成的,木梁3-1和冷弯薄壁型钢梁3-2之间是结构胶合面3-3,横梁3端部设置预留螺栓孔(即木梁3-1及冷弯薄壁型钢梁3-2上翼缘的第四预留螺栓孔3-1a),其中木梁3-1及冷弯薄壁型钢梁3-2的上翼缘的第四预留螺栓孔3-1a与钢角件5的横板预留孔5-1a对应以便于钢角件5与横梁3顶部通过螺栓8连接,冷弯薄壁型钢梁3-2的下翼缘预开孔3-2b及腹板预开孔3-2c分别与拼接件7的下部预留螺栓孔7-4、中间预留螺栓孔7-2对应,以便于横梁3与拼接件7通过螺栓8连接,冷弯薄壁型钢梁3-2比木梁3-1略长,多出的部分嵌入木接头4的预开槽4-2,预开槽4-2的形状与冷弯薄壁型钢梁3-2的横截面形状相同。

40.如图6和图7所示,木接头的上部预开孔4-1与上层柱1的第一预留螺栓孔1-4对应,木接头的下部预开孔4-4与下层柱2的第二预留螺栓孔2-1对应,木接头的中间预开孔4-3与拼接件7的左边预留螺栓孔7-3对应,木接头4的下部与耗能支撑6连接处设有第五预留螺栓孔4-5,木接头4与冷弯薄壁型钢梁3-2相交的位置预开槽4-2,且暗槽(预开槽4-2)的尺寸略大于冷弯薄壁型钢梁3-2的厚度,便于冷弯薄壁型钢梁3-2嵌入木接头4。

41.如图8所示,钢角件5包括横板5-1、竖板5-2和三角肋5-3,通过焊接连接,横板5-1和竖板5-2均设有预留孔,横板预留孔5-1a与木梁3-1及冷弯薄壁型钢梁3-2的上翼缘的第四预留螺栓孔3-1a对应,并且通过螺栓连接,竖板预留孔5-2a与上层柱1的第一预留螺栓孔1-4对应并且通过对拉螺栓9连接,

42.如图9所示,耗能支撑6包括二力杆6-1、拱形杆6-2、耗能杆6-3、耳板6-4,拱形杆6-2采用竹板和钢板组合结构,二力杆6-1与下层柱2和冷弯薄壁型钢梁3-2之间通过耳板6-4和螺栓连接,耳板6-4设有第六预留螺栓孔6-4a,上部两个耳板6-4的第六预留螺栓孔6-4a与拼接件7的下部预留螺栓孔7-4和冷弯薄壁型钢梁3-2的下翼缘预开孔3-2b对应,以便耳板6-4与横梁3和拼接件7连接;下部的一个耳板6-4的第六预留螺栓孔6-4a与下层柱2的第三预留螺栓孔2-2对应,以便耳板6-4与下层柱和木接头连接;两个二力杆6-1一端通过耳板6-4对接,并组成耗能支撑6的两个角边,两个二力杆6-1的另一端分别通过耳板6-4与拱形杆6-2的两端连接,耗能杆6-3一端与两个二力杆6-1对接的角点连接,另一端与拱形杆6-2连接,且耗能杆6-3和拱形杆6-2通过铰链连接,耗能杆6-3由蝶形弹簧6-3a、弹簧垫圈6-3b、拉压挡块6-3c、液压杆6-3d、导向筒6-3e、连接杆6-3f、耳座6-3g和阻尼器6-3h组成。

43.如图10所示,拱形杆6-2是竹板6-2-1和钢板6-2-2组合而成,竹板6-2-1的四个侧面外围是一层钢板6-2-2作为保护,制作时沿竹板6-2-1一长边弯折形成拱形。

44.如图11和图12所示,耗能杆6-3由蝶形弹簧6-3a、弹簧垫圈6-3b、拉压挡块6-3c、液压杆6-3d、导向筒6-3e、连接杆6-3f、耳座6-3g和阻尼器6-3h组成,蝶形弹簧6-3a的一端依次连接拉压挡块6-3c、阻尼器6-3h和连接杆6-3f,另一端依次连接拉压挡块6-3c、液压杆6-3d和连接杆6-3f;蝶形弹簧6-3a、拉压挡块6-3c、液压杆6-3d和阻尼器6-3h均位于导向筒6-3e内,两端的连接杆6-3f与液压杆6-3d和阻尼器6-3h的连接端位于导向筒6-3e内。

45.蝶形弹簧6-3a两端通过弹簧垫圈6-3b固定设置在拉压挡块上。连接杆6-3f、拉压

2b对应,然后,通过螺栓8将拼接件7的上部与横梁3的上翼缘、钢角件5的横板5-1固定连接,通过螺栓8将拼接件7的中间与冷弯薄壁型钢梁3-2腹板固定连接,通过螺栓8将拼接件7的左边与木接头4固定连接;

55.步骤五:将耗能支撑6卡入下层柱2和横梁3连接的角点处,耗能支撑6位于横梁底部,包括二力杆6-1、拱形杆6-2、耗能杆6-3、耳板6-4,二力杆6-1与下层柱2和冷弯薄壁型钢梁3-2之间通过耳板6-4和螺栓连接,上部两个耳板6-4的第四预留螺栓孔6-4a与冷弯薄壁型钢梁3-2的下翼缘预开孔3-2b和拼接件7的下部预留螺栓孔7-4对应,通过螺栓8将耗能支撑6与冷弯薄壁型钢梁3-2和拼接件7固定连接;下部的一个耳板6-4的预开孔与下层柱和木接头的预开孔对应,并通过对拉螺栓9与下层柱2和木接头4固定连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1