预制管线及楼板一体模块化装配系统及施工方法与流程

1.本发明涉及一种预制管线及楼板一体模块化装配系统及施工方法。

背景技术:

2.目前,我国在高层建筑内的组合式立管组整体吊装、组对的施工技术已初步形成,并经工程验证具有一定的可行性,其工艺原理主要是通工厂化预制加工,将2~3层楼层高度的各类管道通过支架固定形成稳定的管组体系,进行整体的吊装作业。

3.在建设过程中发现,以往的立管组吊装时一般会在每层穿越楼板处提前设置穿墙套管,但该方法对每组管道以及管道与管道之间的位置精度要求极高,否则稍微偏差就会导致管组穿越不了套管,需要将套管拆除重新预埋,工作量较大;若不在楼板处提前设置穿墙套管或在管井内进行管组吊装,则需要待管组吊装组对完成后,将每层的预留孔洞支模并浇筑混凝土做封堵处理,同样也是工作量较大且对工期有一定影响。虽然有些工程中会将管组共用支架作为楼板预留孔洞的封堵材料进行整体预埋,但该方法需要对每层楼的建筑高度、预留孔洞大小等相关参数精确掌握,否则稍有偏差就会导致共用支架位置和预留孔洞尺寸不一致,影响楼板的受力强度以及整体美观协调。同时要在空间受限的地方去调整支架,则需要来回复测、移动支架位置以确保与楼板平齐,实施起来费时又费力,且作业人员的安全性不能保证。

技术实现要素:

4.本发明的目的在于提供一种预制管线及楼板一体模块化装配系统及施工方法。

5.为解决上述问题,本发明提供一种预制管线及楼板一体模块化装配系统,包括:

6.设置于管井预留孔洞或楼板预留孔洞内的预制楼板构件,所述预制楼板构件的混凝土内穿设有设置有套管,所述套管内穿楼板套管,所述预制楼板构件的两侧伸出有第一钢筋,所述预制楼板构件上设置有吊耳,所述预制楼板构件的两侧伸出的第一钢筋与管井预留孔洞或楼板预留孔洞的侧面的第二钢筋连接;

7.设置于所述预制楼板构件上部的管组接口防碰撞保护框,包括:方钢管框架、第一抱箍、双头螺栓、吊索具和花篮螺栓,其中,所述第一抱箍通过双头螺栓连接于方钢管框架所围成的空间内,所述第一抱箍包覆于穿楼板立管组的接口上方,所述吊索具设置于所述方钢管框架上,所述吊索具通过花篮螺栓与所述吊耳连接;

8.设置于管组接口防碰撞保护框上部的组合式立管支架,包括:支架固定板、共用支架和第二抱箍,其中,所述第二抱箍将穿楼板立管组固定于所述共用支架上,共用支架通过支架固定板固定于管井预留孔洞或楼板预留孔洞上方的墙壁上。

9.进一步的,在上述系统中,还包括:设置于所述各部件用于预制楼板构件与管井预留孔洞或楼板预留孔洞之间的四周缝隙的楼板缝隙模板,所述楼板缝隙模板,包括:胶合面板、吊环螺栓、螺帽和钢丝绳套,所述钢丝绳套悬挂于预制楼板构件的预留钢筋处,所述吊环螺栓与所述钢丝绳套连接,所述胶合面板通过螺帽与吊环螺栓连接。

10.进一步的,在上述系统中,所述楼板缝隙模板为矩形中空结构。

11.进一步的,在上述系统中,所述管井预留孔洞或楼板预留孔洞的侧面的第二钢筋的一端穿入钢筋套筒,所述第一钢筋穿入所述钢筋套筒内与所述第二钢筋连接。

12.进一步的,在上述系统中,还包括:连接于组合式立管支架的顶部的智能重量显示限制器。

13.进一步的,在上述系统中,所述预制楼板构件上中下位置处的三根横向的第一钢筋左右两侧均伸出预制楼板构件的表面5cm。

14.进一步的,在上述系统中,所述第一抱箍的内侧与穿楼板立管组的接口的接触面设置有橡胶软垫。

15.根据本发明的另一方面,还提供一种如上述任一项所述预制管线及楼板一体模块化装配系统的施工方法,其特征在于,所述方法包括:

16.步骤一:根据建筑物管预留孔洞井或楼板预留孔洞的尺寸以及穿楼板立管组中的立管数量、规格等参数要求制定预制楼板构件工艺流程并制作相关模具,同时在建筑物管预留孔洞井或楼板预留孔洞侧面预留与预制楼板构件的第一钢筋相连接的第二钢筋;

17.步骤二:根据工艺流程在相应模具内对预制楼板构件内的第一钢筋、吊耳以及套管进行绑扎布置,位置确认无误后浇筑混凝土,并按设计规定对预制楼板构件进行同条件养护,强度达标后对吊钩进行承载力实验,满足要求后将预制楼板构件分批存放保管;

18.步骤三:根据穿楼板立管组的管道数量、尺寸等相关参数,制作相应的管组接口防碰撞保护框,管组接口防碰撞保护框内的卡箍的大小、位置应与穿楼板立管组内各立管一一对应,并按照实际起吊穿楼板立管组的节数需求,制作相应数量的管组接口防碰撞保护框;

19.步骤四:在预制场地内拼装组合式立管支架时,同步将预制楼板构件放置于穿楼板立管组的每根立管的相应位置,待组合式立管支架和预制楼板构件组装完成后一同运输至吊装现场;

20.步骤五:在组装完成后的组合式立管支架和预制楼板构件运输至现场后,安装管组接口防碰撞保护框,将管组接口防碰撞保护框的第一抱箍安装于穿楼板立管组的每根立管的接口的上方;同时根据每层楼高度,初步调整吊索具的钢丝绳长度,吊索具的钢丝绳调整完成后将管组接口防碰撞保护框上的吊索具通过花篮螺栓与预制楼板构件上的吊耳相连接,以完成组合式立管支架、预制楼板构件和管组接口防碰撞保护框的组装;

21.步骤六:起吊组装后的组合式立管支架、预制楼板构件和管组接口防碰撞保护框前,先在吊机吊钩上安装智能重量限制器,然后将智能重量限制器与组合式立管支架的顶部连接,再将组装后的组合式立管支架、预制楼板构件和管组接口防碰撞保护框缓慢吊起,同时通过智能重量限制器记录下被吊物的总重量并在操作室内实时监测被吊物重量变化情况;

22.步骤七:待组合式立管支架吊装到位后,将组合式立管支架固定于管井预留孔洞或楼板预留孔洞上方的墙壁上,然后通过上下调节管组接口防碰撞保护框的吊索具上的花篮螺栓,将预制楼板构件与管井预留孔洞或楼板预留孔洞位置调整至同一水平高度,将所述预制楼板构件的两侧伸出的第一钢筋与管井预留孔洞或楼板预留孔洞的侧面的第二钢筋通过钢筋套筒连接并进行点焊;

23.步骤八:待预制楼板构件安装到位后,将主吊机吊点松开,然后缓慢撤出;然后在预制楼板构件的相应位置悬挂楼板缝隙模板,预先在楼板缝隙模板的胶合面板上涂好隔离剂,然后通过钢丝绳套将楼板缝隙模板的一端悬挂于预制楼板构件的预留钢筋处,将楼板缝隙模板的另一端固定于吊环螺栓上,同时调整好楼板缝隙模板位置,确保楼板缝隙模板与下层顶面平齐,确认无误后在胶合面板浇筑同强度等级的混凝土,在套管和穿楼板立管组内用防火材料进行封堵;

24.步骤九:待胶合面板上的混凝土养护成型并达到一定强度等级后,松开螺帽将楼板缝隙模板拆除。

25.进一步的,在上述方法中,通过智能重量限制器记录下被吊物的总重量并在操作室内实时监测被吊物重量变化情况,包括:

26.当智能重量限制器监测到起吊重量变化达到被吊物重量90%时,智能重量限制器黄灯闪烁,蜂鸣器发出断续的预警声;

27.当智能重量限制器监测到起吊重量变化达到被吊物重量100%时,智能重量限制器红灯闪烁,蜂鸣器会发出连续的报警声;

28.当智能重量限制器监测到起吊重量变化达到被吊物重量105%时,智能重量限制器会发出连续的报警声且红色指示灯常亮,同时自动切断起重机接触器电源。

29.与现有技术相比,

30.(1)每层楼板预留孔洞封堵采用混凝预制楼板构件,构件内部设置有穿楼板立管组,可在工厂内进行批量化预制,专业工具,专业养护,不受现场技术和环境束缚,成型效果好,节省工期;

31.(2)预制楼板构件位置可在管组组对完成后进行上下调节,确保能与楼板表面平齐,实用性以及可操作性更强;

32.(3)穿楼板立管组的接口位置处设置有可拆卸式保护框,可降低在吊装过程中因碰撞而导致的管组歪斜,安全性更高,而且可以循环使用,周转率高,经济性好;

33.(4)通过楼板缝隙模板可对楼板四周空隙位置进行混凝土浇筑,无需在下层设置模板,操作便捷、节约材料;

34.(5)吊机吊绳上设置有重量监测仪器,可随时监测吊装过程中立管组及预制楼板的整体重量变化情况,进一步确保吊装过程中的操作安全性。

35.此外,本装置还具有结构简单、操作便捷、生产效率高以及经济性好等优势。

附图说明

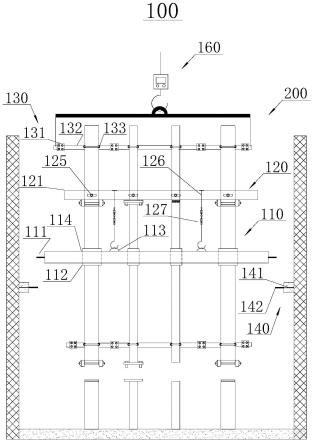

36.图1为本发明一实施例的预制管线及楼板一体化装配系统的结构示意图;

37.图2为本发明一实施例的预制楼板构件的结构示意图;

38.图3为一实施例的预制楼板构件的第一钢筋的布置简图;

39.图4为本发明一实施例的管组接口防碰撞保护框的结构示意图;

40.图5为本发明一实施例的组合式立管支架的结构示意图;

41.图6为本发明一实施例的管井孔洞或预留楼板孔洞的俯视图;

42.图7为本发明一实施例的楼板缝隙模板的主视图;

43.图8为本发明一实施例的楼板缝隙模板俯视图;

44.图9为本发明一实施例的楼板缝隙模板的悬挂示意图;

45.图10为本发明一实施例的智能重量显示限制器的工作流程图;

46.其中,100、预制管线及楼板一体化装配系统;

47.110、预制楼板构件,111、第一钢筋,112、套管,113、吊耳,114、混凝土;

48.120、管组接口防碰撞保护框,121、方钢管框架,122、第一抱箍,123、角钢,124、单头螺栓,125、双头螺栓,126、吊索具,127、花篮螺栓;

49.130、组合式立管支架,131、支架固定板,132、共用支架,133、第二抱箍;

50.140、楼板预留孔洞,141、第二钢筋,142、钢筋套筒;

51.150、楼板缝隙模板,151、胶合面板,152、吊环螺栓,153螺帽,154钢丝绳套;

52.160、智能重量显示限制器;

53.200、楼板或管井。

具体实施方式

54.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

55.如图1至9所示,本发明提供一种预制管线及楼板一体模块化装配系统100,包括:

56.设置于管井预留孔洞或楼板预留孔洞140内的预制楼板构件110,所述预制楼板构件110的混凝土114内设置有套管112,所述套管112内穿设有穿楼板立管组,所述预制楼板构110件的两侧伸出有第一钢筋111,所述预制楼板构件110上设置有吊耳113,所述预制楼板构件110的两侧伸出的第一钢筋111与管井预留孔洞或楼板预留孔洞140的侧面的第二钢筋141连接;

57.在此,预制楼板构件的各部件可以通过工厂内相关模具预制成型;

58.设置于所述预制楼板构件上部的管组接口防碰撞保护框120,包括:方钢管框架121、第一抱箍122、双头螺栓125、吊索具126和花篮螺栓127,其中,所述第一抱箍122通过双头螺栓125连接于方钢管框架121所围成的空间内,所述第一抱箍122包覆于穿楼板立管组的接口上方,所述吊索具126设置于所述方钢管框架121上,所述吊索具126通过花篮螺栓127与所述吊耳113连接;

59.设置于管组接口防碰撞保护框120上部的组合式立管支架130,包括:支架固定板131、共用支架132和第二抱箍133,其中,所述第二抱箍将穿楼板立管组固定于所述共用支架上,共用支架通过支架固定板固定于管井或楼板200的预留孔洞上方的墙壁上。

60.在此,所述穿楼板立管组通过第二抱箍将单根管道固定于共用支架上,共用支架通过支架固定板固定于管井预留孔洞或楼板预留孔洞上方的墙壁上。

61.具体的,每层楼板管井或预留孔洞尺寸一般不会太大,穿楼板立管组在吊装过程中容易碰撞到墙壁、楼板或者其他障碍物而导致管组歪斜,尤其是管组接口位置受外力作用后在一定程度上会影响使用寿命以及后续的组对精度。再者,万一某一节管组在吊装过程中碰到障碍物而没有及时发现,继续吊装有可能会导致建筑物或管组受损,严重时甚至有可能会出现安全事故,影响相关人员的生命安全。

62.此外,传统现场管井封闭的混凝土楼板浇筑,容易受到环境、技术、施工空间、工具等制约,可能导致楼板开裂、密实度较差等质量问题。

63.如图4所示,本发明的预制管线及楼板一体模块化装配系统一实施例中,所述方钢管框架包括多根方钢管,多根方钢管围成矩形空间,两根方钢管之间通过角钢123和穿过方钢管和角钢123的单头螺栓124连接。

64.在此,所述管组接口防碰撞保护框主体由四根截面尺寸为80mm

×

50mm的矩形钢管组成,相邻钢管之间通过专用角钢构件以及单头螺栓拼装成矩形框架,框架尺寸大小根据立管组实际尺寸设置。

65.如图7和8所示,本发明的预制管线及楼板一体模块化装配系统一实施例中,还包括:设置于所述各部件用于预制楼板构件110与管井预留孔洞或楼板预留孔洞140之间的四周缝隙的楼板缝隙模板150,所述楼板缝隙模板150,包括:胶合面板151、吊环螺栓152、螺帽153和钢丝绳套154,所述钢丝绳套154悬挂于预制楼板构件110的预留钢筋处,所述吊环螺栓152与所述钢丝绳套154连接,所述胶合面板151通过螺帽153与吊环螺栓152连接。

66.在此,所述楼板缝隙模板用于提供在预制楼板构件与管井预留孔洞或楼板预留孔洞之间的四周缝隙混凝土浇筑时的模板支撑。

67.所述预制楼板构件比管井预留孔洞或楼板的预留孔洞尺寸略小,四周各预留5cm左右间隙,构件内部布有纵横交错的钢筋,钢筋规格、布置要求按照建筑物楼板结构强度设置,穿楼板立管组通过钢丝缠绕法固定于钢筋上,绑扎完毕后在模具上浇筑混凝土预制成型。

68.本发明的预制管线及楼板一体模块化装配系统一实施例中,所述楼板缝隙模板150为矩形中空结构。

69.在此,所述楼板缝隙模板为矩形中空结构,采用18mm厚的胶合面板组成,通过钢丝绳套可将模板悬挂于楼板预留钢筋上。

70.如图6所示,本发明的预制管线及楼板一体模块化装配系统一实施例中,所述管井预留孔洞或楼板预留孔洞140的侧面的第二钢筋的一端穿入钢筋套筒142,所述第一钢筋111穿入所述钢筋套筒142内与所述第二钢筋141连接。

71.在此,所述钢筋套筒可将预制楼板构件的第一钢筋与管井预留孔洞或楼板预留孔洞的侧面的第二钢筋连接固定。

72.所述管井预留孔洞或楼板预留孔洞尺寸比预制楼板构件四周尺寸略宽,左右两侧预留有与预制楼板构件位置相匹配的钢筋,通过钢筋套筒可与预制楼板构件连接。

73.如图1所示,本发明的预制管线及楼板一体模块化装配系统一实施例中,还包括:连接于组合式立管支架130的顶部的智能重量显示限制器160。

74.在此,所述智能重量显示限制器,所述部件用于在预制管线及楼板一体模块化装配系统吊装过程中,对起吊的预制管线及楼板一体模块化装配系统的各种重量的监测和过载保护。

75.可以在吊机吊钩上加装智能重量显示限制器,主要用于吊装过程中对起吊物各种重量的监测和过载保护。

76.本发明的预制管线及楼板一体模块化装配系统一实施例中,所述预制楼板构件上中下位置处的三根横向的第一钢筋左右两侧均伸出预制楼板构件的表面5cm。

77.在此,所述预制楼板构件上中下位置处的三根横向的第一钢筋左右两侧均伸出预制楼板构件的表面5cm,预制楼板构件的其余位置处的钢筋设置于预制楼板构件的内部。

78.本发明的预制管线及楼板一体模块化装配系统一实施例中,所述第一抱箍的内侧与穿楼板立管组的接口的接触面设置有橡胶软垫。

79.在此,所述管组接口防碰撞保护框内的第一抱箍的尺寸、数量根据立管组需求设置,通过双头螺栓可将抱箍两侧与保护框连接,所述第一抱箍的内侧设置有橡胶软垫。

80.以下结合附图和具体实施例对本发明的一种预制管线及楼板一体化装配的施工方法作进一步详细说明。

81.步骤一:根据建筑物管预留孔洞井或楼板预留孔洞的尺寸以及穿楼板立管组中的立管数量、规格等参数要求制定预制楼板构件工艺流程并制作相关模具,同时在建筑物管预留孔洞井或楼板预留孔洞侧面预留与预制楼板构件110的第一钢筋相连接的第二钢筋;

82.步骤二:根据工艺流程在相应模具内对预制楼板构件110内的第一钢筋111、吊耳113以及套管112进行绑扎布置,位置确认无误后浇筑混凝土,并按设计规定对预制楼板构件110进行同条件养护,强度达标后对吊钩进行承载力实验,满足要求后将预制楼板构件110分批存放保管;

83.步骤三:根据穿楼板立管组的管道数量、尺寸等相关参数,制作相应的管组接口防碰撞保护框120,管组接口防碰撞保护框120内的卡箍122的大小、位置应与穿楼板立管组内各立管一一对应,并按照实际起吊穿楼板立管组的节数需求,制作相应数量的管组接口防碰撞保护框;

84.步骤四:在预制场地内拼装组合式立管支架130时,同步将预制楼板构件放置于穿楼板立管组的每根立管的相应位置,待组合式立管支架130和预制楼板构件组装完成后一同运输至吊装现场;

85.步骤五:在组装完成后的组合式立管支架130和预制楼板构件运输至现场后,安装管组接口防碰撞保护框120,将管组接口防碰撞保护框120的第一抱箍安装于穿楼板立管组的每根立管的接口(抱箍、法兰、焊缝)的上方;同时根据每层楼高度,初步调整吊索具的钢丝绳长度(一般每楼层内各管组接口位置均处于同一水平高度,距离地面1.2m~1.5m范围内),吊索具的钢丝绳调整完成后将管组接口防碰撞保护框120上的吊索具126通过花篮螺栓与预制楼板构件110上的吊耳113相连接,以完成组合式立管支架130、预制楼板构件和管组接口防碰撞保护框的组装;

86.步骤六:起吊组装后的组合式立管支架130、预制楼板构件和管组接口防碰撞保护框前,先在吊机吊钩上安装智能重量限制器,然后将智能重量限制器与组合式立管支架130的顶部连接,再将组装后的组合式立管支架130、预制楼板构件和管组接口防碰撞保护框缓慢吊起,同时记录下被吊物的总重量并在操作室内实时监测被吊物重量变化情况。

87.在此,吊装时应在管组穿越的每层楼管井或预留楼板孔洞位置处设置专人进行监控防护,尤其是在预制楼板构件穿越楼板位置时,更需放慢吊装速度,避免管组、构件与墙壁碰撞。

88.如图10所示,优选的,当智能重量限制器监测到起吊重量变化达到被吊物重量90%时,智能重量限制器黄灯闪烁,蜂鸣器发出断续的预警声;当智能重量限制器监测到起吊重量变化达到被吊物重量100%时,智能重量限制器红灯闪烁,蜂鸣器会发出连续的报警声;当智能重量限制器监测到起吊重量变化达到被吊物重量105%时,智能重量限制器会发出连续的报警声且红色指示灯常亮,同时自动切断起重机接触器电源。

89.遇到上述任一情况,相关人员均应及时报告各楼层吊装情况并及时消除作业风险,确保后续作业顺利进行。

90.步骤七:待组合式立管支架吊装到位后,将组合式立管支架固定于管井预留孔洞或楼板预留孔洞上方的墙壁上,然后通过上下调节管组接口防碰撞保护框的吊索具上的花篮螺栓,将预制楼板构件110与管井预留孔洞或楼板预留孔洞位置调整至同一水平高度,将所述预制楼板构件的两侧伸出的第一钢筋与管井预留孔洞或楼板预留孔洞的侧面的第二钢筋通过钢筋套筒连接并进行点焊。

91.在此,若预制楼板构件左右两端漏出的横向钢筋均与楼板处预留钢筋对齐,则通过钢筋套筒将两端连接在一起,且每端与钢筋套筒的接触长度均不少于3cm,同时在连接处用焊枪满焊焊牢;若其中某一根或多根钢筋与预制楼板构件的横向钢筋不能完全对齐,则利用扳手将互相连接的两个钢筋扳至同一径向位置对齐,然后重复上述操作。

92.步骤八:待预制楼板构件安装到位后,将主吊机吊点松开,然后缓慢撤出;然后在预制楼板构件的相应位置悬挂楼板缝隙模板(也可最后多层一并浇筑),预先在楼板缝隙模板的胶合面板上涂好隔离剂,然后通过钢丝绳套将楼板缝隙模板的一端悬挂于预制楼板构件的预留钢筋处,将楼板缝隙模板的另一端固定于吊环螺栓上,同时调整好楼板缝隙模板位置,确保楼板缝隙模板与下层顶面平齐,确认无误后在胶合面板浇筑同强度等级的混凝土,在套管和穿楼板立管组内用防火材料进行封堵;

93.步骤九:待胶合面板上的混凝土养护成型并达到一定强度等级后,松开螺帽将楼板缝隙模板拆除;

94.在此,在楼板底面裸露的吊环螺栓螺杆如若不影响美观或使用,可不进行处理,否则可用切割机或其他工具切除;

95.步骤十:一组穿楼板立管组以及相应多块预制楼板构件安装完成后,即可进行后续管组的吊装作业,无需等到楼板浇筑养护完成后再进行施工;吊装时可重复上述步骤六~八进行后续施工,最后检查无误后统一在立管内做防火封堵。

96.本发明所述装置较于以往的组合式立管组吊装,具有如下优势:

97.(1)每层楼板预留孔洞封堵采用混凝预制楼板构件,构件内部设置有穿楼板立管组,可在工厂内进行批量化预制,专业工具,专业养护,不受现场技术和环境束缚,成型效果好,节省工期;

98.(2)预制楼板构件位置可在管组组对完成后进行上下调节,确保能与楼板表面平齐,实用性以及可操作性更强;

99.(3)穿楼板立管组的接口位置处设置有可拆卸式保护框,可降低在吊装过程中因碰撞而导致的管组歪斜,安全性更高,而且可以循环使用,周转率高,经济性好;

100.(4)通过楼板缝隙模板可对楼板四周空隙位置进行混凝土浇筑,无需在下层设置模板,操作便捷、节约材料;

101.(5)吊机吊绳上设置有重量监测仪器,可随时监测吊装过程中立管组及预制楼板的整体重量变化情况,进一步确保吊装过程中的操作安全性。

102.此外,本装置还具有结构简单、操作便捷、生产效率高以及经济性好等优势。

103.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

104.显然,本领域的技术人员可以对发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1