一种可按模数组装的模具单元的制作方法

1.本发明涉及混凝土浇筑模具,确切地说是一种可按模数组装的模具单元。

背景技术:

2.随着建筑施工技术的发展,混凝土浇筑模具逐渐从木模向高周转次数的模具发展,铝模等技术逐渐被广泛接受。

3.现有技术中,现有铝模分为标准板、配板、阴阳角等及配件,配件主要销钉销片及加固配件等,为提高通用性现有铝模的标准板一般短于层高扣除阴阳角宽度后的长度,因此需要大量配板,解决不同项目层高和墙宽差异的问题,进而导致现有铝模技术下,每个项目均需专业公司配模和提供配板,因此各施工单位很少采购铝模,均已租赁为主,配模成本高,流程复杂。

技术实现要素:

4.本发明要解决的技术问题是提供一种可按模数组装的模具单元,利用不同标准宽度面板组合满足模具单元长度的模数要求,利用榫卯结构将轨梁和面板组装成模具单元,通过调整面板长度实现对模具单元宽度的调整,进而实现无需专业公司提供配板和服务施工企业可以自己组模,既灵活,成本还低。

5.为解决上述技术问题,本发明采用如下技术手段:一种可按模数组装的模具单元,包括轨梁、面板,在模具单元中,轨梁与面板垂直安装,面板并排组装,面板宽度之和即为模具单元的长度;面板的宽度分为多种标准宽度,利用面板的不同组合使模具单元满足符合建筑模数长度的要求;轨梁为主承力构件,面板上承受的力会传递到轨梁上,通过加固轨梁实现对模具单元的固定。

6.标准宽度,是指预先选定的宽度,选定后一般不会对标准宽度进行微调,增加或减少标准宽度除外。常用的标准宽度有:25mm、30mm、50mm、60mm、100mm、150mm、200mm、300mm、400mm、500mm等,可以选择其他标准宽度,列举内容不应视作对本发明技术的限制。在施工过程中组合使用,满足不同的组合要求。模数,是指拼接好的模具单元最小的长度差值,组合成任意模具的长度差,是模数的整数倍。

7.与现有技术相比,其突出的特点是:模具单元的作用与现有技术中铝模板作用相似,现有铝模交付时是成品,长宽不能调整;本发明的模具单元长宽均可根据现场实际需要随时加工组装;现有技术,配模只能由模具公司提供,模具调整只能返厂,利用本发明技术可实现在施工现场配模和模具调整,施工企业可独立完成配模。

8.进一步的优选技术方案如下:所述的可按模数组装的模具单元还包括接头,轨梁、面板、接头通过榫卯结构组合在一起形成模具单元;接头与轨梁和面板分别连接,用于卡位和连接面板和轨梁,接头和面板连接安装的方向与接头面板的组合与轨梁连接安装的方向相互垂直。

9.所述的面板的背面和所述接头上设有相互匹配的“t”型或梯形榫卯结构,插接组装时相互咬合;接头沿着面板长度方向与面板组装;轨梁和接头上设有相互匹配的“t”型或梯形榫卯结构,插接组装时相互咬合;接头与面板的组合沿着轨梁长度的方向与轨梁组装在一起。

10.所述的轨梁与面板之间,设置有端头盖板;端头盖板用于密封接头和面板组合后的连接处。防止连接处漏浆。

11.所述的可按模数组装的模具单元还包括卡位棒,面板背面间隔设置有“t”型肋,轨梁上垂直于长度方向间隔设置有与面板“t”型肋相匹配的缝或“t”型槽,组装时面板沿着垂直轨梁长度方向与轨梁咬合在一起;在轨梁上,与面板的肋交叉的相应位置,沿着轨梁长度方向设置有与卡位棒形状匹配的孔洞或槽,在面板的肋的对应位置设置有对应的槽或孔。组装时,首先将轨梁与面板组装在一起,然后安装卡位棒。

12.所述的可按模数组装的模具单元还包括限位器、底模盖板,面板背面间隔设置有“t”型肋;轨梁上垂直于长度方向间隔设置有与面板“t”型肋相匹配的缝,组装时面板沿着垂直轨梁长度方向与轨梁卡合在一起;轨梁一侧靠边位置沿着轨梁长度方向设置有倒止槽;限位器安装在面板“t”型肋的下方靠近端头的位置,用于增加面板沿着垂直轨梁长度方向滑动的阻力,限位器与倒止槽配合用于防止面板滑出限定的范围;底模盖板主体为平面;轨梁上设置有与底模盖板一侧形状相匹配的底模盖板槽,组装时底模盖板一侧沿着轨梁长度方向装入轨梁上对应的底模盖板槽内,相互咬合。

附图说明

13.图1为本发明的模具单元的第一种具体实施方式的立体图。

14.图2图1中的面板的立体图。

15.图3图1中的接头的立体图。

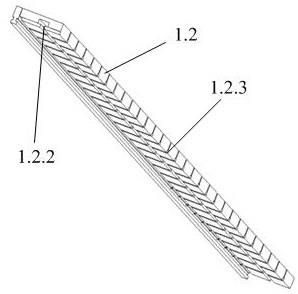

16.图4图1中轨梁的立体图。

17.图5图1中轨梁、接头及面板的立体图。

18.图6本发明的模具单元的第二种具体实施方式的立体图。

19.图7是图6的端头盖板的立体图。

20.图8是图6的接头的立体图。

21.图9是图6的面板的立体图。

22.图10是图6的轨梁的立体图。

23.图11是本发明的模具单元的第三种具体实施方式的立体图。

24.图12是图11的面板的立体图。

25.图13是图11接头的立体图。

26.图14是图11轨梁的立体图。

27.图15是本发明的模具单元的第四种具体实施方式的立体图。

28.图16是图15的轨梁的立体图。

29.图17是图15的面板的立体图。

30.图18是图15的卡位棒的立体图。

31.图19是本发明的模具单元的第五种具体实施方式的立体图。

32.图20是图19的轨梁的立体图图21是图19的底模盖板的立体图图22是图19的图轨梁和面板组装图。

33.图23是图19的面板的立体图。

34.图24是限位器安装后的立体图。

35.图25模具单元和底模单元组装使用示意图。

36.其中:1、模具单元;2、底模单元;3、阴角;4、阳角;1.1、面板;1.1.1、面板轨梁肋槽;1.1.2、面板背肋;1.1.3、卡位槽;1.2、接头;1.2.2、接头沿轨“t”型槽;1.2.3、接头面板背肋槽;1.2.4、接头盖板槽;1.2.5、接头“l”型槽;1.3、轨梁;1.3.1、轨梁“l”型肋;1.3.2、轨梁“t”型肋;1.3.4、倒止槽;1.3.5、轨梁面板背肋缝;1.4、端头盖板;1.5、卡位棒;2.3、底模盖板;2.4、限位器。

具体实施方式

37.下面结合实施例,进一步说明本发明。

38.参见图1、图6、图11、图15、图19及图25可知,本发明可按模数组装的模具单元,由轨梁1.3、面板1.1组成,在模具单元1中,轨梁1.3与面板1.1垂直安装,面板1.1并排组装,面板1.1宽度之和即为模具单元1的长度;面板1.1的宽度分为多种标准宽度,利用面板1.1的不同组合使模具单元1满足符合建筑模数长度的要求;轨梁1.3为主承力构件,面板1.1上承受的力会传递到轨梁1.3上。在施工过程中,模具单元1的轨梁与阴角3、阳角4等标准配件连接,通过加固轨梁实现对模具单元的固定。

39.标准宽度,是指预先选定的宽度,选定后一般不会对标准宽度进行微调,增加或减少标准宽度除外。常用的标准宽度有:25mm、30mm、50mm、60mm、100mm、150mm、200mm、300mm、400mm、500mm等,可以选择其他标准宽度,列举内容不应视作对本发明技术的限制。在施工过程中组合使用,满足不同的组合要求。相应地,模数,是指拼接好的模具单元最小的长度差值,组合成任意模具的长度差,是模数的整数倍。

40.实施例1:参见图1、图2、图3、图4、图5可知,可按模数组装的模具单元由轨梁1.3、面板1.1、接头1.2组成,轨梁1.3、面板1.1、接头1.2构成榫卯结构; 接头1.2沿着面板1.1长度方向与面板1.1组装。参见图4、图5可知,接头1.2和面板1.1的组合沿着轨梁1.3长度的方向与轨梁1.3组装在一起,组装时,轨梁“t”型肋1.3.2沿轨梁1.3的长度方向插入接头沿轨“t”型槽1.2.2内。因面板1.1和轨梁1.3是垂直安装的,所以上述两次组装方向相互垂直;参见图2、图5可知,面板1.1的背面设有“t”型肋1.1.2,所述接头1.2上对应设有“t”型接头面板背肋槽或缝1.2.3,相互组合构成榫卯结构,组装时相互咬合;轨梁1.3上设有轨梁“t”型肋1.3.2,接头1.2上对应设有相互匹配的接头沿轨“t”型槽1.2.2,相互组合构成榫卯结构,组装时相互咬合。图1、图2、图3、图4、图5中轨梁1.3仅与同一种标准宽度的面板1.1组合在一起,实际轨梁1.3上可以根据需要同时安装不同宽度的面板1.1,图示组装不应视为对本发明的限制。

41.应实施例2:参见图6、图7、图8、图9、图10可按模数组装的模具单元由面板1.1、接头1.2、端头盖板1.4组成,其与实施例1相比,还包括端头盖板1.4,端头盖板1.4设置在轨梁1.3与面板1.1之间,用于密封接头1.2和面板1.1组合,防止漏浆。接头1.2上设置有接头盖

板槽1.2.4,接头盖板槽1.2.4的形状与端头盖板1.4对应部位相匹配。组装时,首先将接头1.2与面板1.1沿着面板1.1长度方向组装在一起,让后将端头盖板1.4沿着垂直面板长度的方向安装好,最后安装轨梁1.3。

42.应用实施例3:参见图11、图12、图13、图14可知,可按模数组装的模具单元由括轨梁1.3、面板1.1、接头1.2、端头盖板1.4组成,轨梁1.3、面板1.1、接头1.2构成榫卯结构;接头1.2沿着面板1.1长度方向与面板1.1组装。端头盖板1.4、接头1.2与面板1.1的组合沿着轨梁1.3长度的方向与轨梁1.3组装在一起。两次组装方向相互垂直;参见图12、图13可知,面板1.1的背面设有“t”型面板背肋1.1.2,所述接头1.2上对应设有“t”型接头面板背肋槽或缝1.2.3,相互组合构成榫卯结构,组装时相互咬合;轨梁1.3上设有两条轨梁“l”型肋1.3.1,两条“l”型肋中间形成“t”型槽,接头1.2上对应设有相互匹配的两条接头“l”型槽1.2.5,两条“l”型槽中间形成“t”型肋,两条“l”型肋与两条“l”型槽相互组合构成榫卯结构,组装时相互咬合。

43.实施例1、实施例2和实施例3的共同特点在于:可按模数组装的模具单元均由轨梁1.3、面板1.1、接头1.2通过榫卯结构组合在一起形成模具单元1;接头1.2与轨梁1.3和面板1.1分别连接,用于卡位和连接面板1.1与轨梁1.3,接头1.2和面板1.1连接安装的方向与接头1.2面板1.1的组合1.2与轨梁1.3连接安装的方向相互垂直。卡位和连接,在本技术方案中,含义为连接相关部件,并在连接后可以限定部件活动,使被连接的部件保持连接状态稳定不变。

44.具体实施例4:参见图15、图16、图17、图18可知,可按模数组装的模具单元由轨梁1.3、面板1.1、卡位棒1.5组成; 参见图17可知,面板1.1背面间隔设置有“t”型肋;参见图17可知,轨梁1.3上垂直于长度方向间隔设置有与面板1.1“t”型肋相匹配的轨梁面板背肋缝1.3.5,组装时面板1.1沿着垂直轨梁1.3长度方向与轨梁1.3咬合在一起;在轨梁1.3上,与面板1.1的肋交叉的适当位置,沿着轨梁1.3长度方向设置有与卡位棒1.5形状匹配的孔洞,在面板1.1的肋的对应位置设置有对应的卡位槽1.1.3;组装时,首先将轨梁1.3与面板1.1组装在一起,然后安装卡位棒1.5。

45.具体实施例5:参见图19、图20、图21、图22、图23可知,可按模数组装的模具单元由轨梁1.3、面板1.1、限位器2.4、底模盖板2.3组成;参见图23、图22可知,面板1.1背面间隔设置有“t”型肋;轨梁1.3上垂直于长度方向间隔设置有与面板1.1“t”型肋相匹配的缝,组装时面板1.1沿着垂直轨梁1.3长度方向与轨梁1.3卡合在一起。参见图20可知,轨梁1.3一侧靠边位置沿着轨梁1.3长度方向设置有倒止槽1.3.4;限位器2.4安装在面板1.1“t”型肋的下方靠近端头的适当位置,用于增加面板1.1沿着垂直轨梁1.3长度方向面板1.1滑动的阻力和防止面板1.1滑出限定的范围。参见图20和图21可知,底模盖板2.3主体为平面;轨梁1.3上设置有与底模盖板2.3一侧形状相匹配的底模盖板2.3槽,组装时相互咬合,构成榫卯结构。参见图19可知,组装时底模盖板2.3一侧沿着轨梁1.3长度方向装入轨梁1.3上对应的底模盖板2.3槽内,相互咬合。

46.本发明的实施例1-5,可以按下这表格中的面板1.1宽度进行组合,下表所选面板宽度值,目的是说明组合的优点,具体参数的选择,可以根据建筑设计图纸的要求进行。

47.采用25mm和30mm宽度面板1.1组装模具单元1,,当模具单元1长度大于100mm时,可组装模数为5mm的任意长度的模具单元1。

48.模数是指拼接好的模具单元最小的长度差值,组合成任意模具的长度差,是模数的整数倍,详见下表:表1:调节模具单元长度模数的面板组合一采用50mm和60mm宽度面板1.1组装模具单元1,当模具单元1长度大于200mm时,可组装模数为10mm的任意长度的模具单元1,详见下表:表2:调节模具单元长度模数的面板组合二模具单元1使用的面板1.1宽度一般在150mm-400mm之间,上述面板1.1主要用于满足组合模具单元1长度调节使用,不应视为对本发明技术的限制,一般项目中用到的面板1.1宽度都在4种以上。

49.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1