一种绿色环保生土基预制墙板及其连接方式的制作方法

1.本发明属于建筑技术领域,具体地说,本发明涉及一种绿色环保生土基预制墙板及其连接方式。

背景技术:

2.城市建设的生土产出和排放数量急剧增长,一方面大量生土的堆积会造成扬尘污染、土体滑坡、资源浪费等问题;另一方面生土外运会造成建设资金增加和建设工期的延长。国内外专家通过掺加改性剂来增加预制墙板的强度和耐水性能,从而达到生土再利用的目的。与常规的建筑材料相比,生土材料具有突出的蓄热性能;可就地取材,因地制宜;可有效调节室内湿度与空气质量;具有可再生性,房屋拆除后生土材料可反复利用,甚至可作为肥料回归农田;加工过程低能耗、无污染;基于生土材料的建筑施工简易,造价低廉。

3.目前大多数预制墙板的研究是利用水泥混凝土掺夹一定的钢筋制成预制墙板,但水泥在生产和使用过程中存在高污染、高能耗和高排放等问题,而且预制墙板之间的连接安装往往采用一次性的连接方式,无法进行二次使用。预制墙板用于墙体时,要求预制墙板还要具有一定的隔热保温性能,而生土是保温性能良好的材料,可满足要求,且可实现就地取材,重复使用,对环境更加友好。活性氧化镁水泥作为一种绿色环保的固化剂,应用于生土预制墙板中具有较高的可行性,不仅具有一定的经济效益,且具有良好的环保效益,对氧化镁生土预制墙板的应用推广具有重要意义。

技术实现要素:

4.本发明旨在解决现有技术中存在的技术问题,本发明提供了一种绿色环保生土基预制墙板及其连接方式,解决了现有预制墙板水泥用量较大,污染环境,浪费资源且预制墙板之间的连接固件无法重复使用的问题。

5.为了实现上述目的,本发明采取的技术方案为:

6.一种绿色环保生土基预制墙板,按重量份数计,预制墙板原料包括:活性氧化镁水泥10~20份,粉煤灰5~15份,干砂10~15份,剑麻0.20~1.50份,生土70~85份。活性氧化镁水泥为活性氧化镁和普通硅酸盐水泥按重量比1:2~2:1混合搅拌而成。

7.所述预制墙板由活性氧化镁水泥掺量低的原料混合物和活性氧化镁水泥掺量高的原料混合物按从下向上的顺序分两层压制成型。

8.所述活性氧化镁为高活性轻烧氧化镁,所述普通硅酸盐水泥为32.5级普通硅酸盐水泥,所述粉煤灰为试验级一级粉煤灰,所述剑麻长度约为5~20mm,所述干砂为粒径小于2mm的天然砂,所述生土粒径小于2mm。

9.所述活性氧化镁水泥掺量高的原料混合物是由活性氧化镁水泥、粉煤灰、干砂、剑麻、生土按重量比15~20:3:15:1:79混合搅拌而成,所述活性氧化镁水泥掺量低的原料混合物是由活性氧化镁水泥、粉煤灰、干砂、剑麻、生土按重量比10~15:9:15:1:79混合搅拌而成。

10.分层压制成型包括如下步骤:

11.s1,配制两种不同活性氧化镁水泥掺量的原料混合物;

12.s2,分别向两种原料混合物中加水均匀搅拌,形成混合料;

13.s3、将活性氧化镁水泥掺量低的混合料填入模具中,人工插捣并施加一定荷载;接着将活性氧化镁水泥掺量高的混合料填入模具中,人工插捣并压制成型。

14.s4,采用脱模机进行脱模,并立即放入碳化箱中进行碳化养护。

15.加水量为混合物总质量的20%~30%,所述碳化箱的设定参数为:co2浓度10%~30%,温度20~30℃,湿度60%~80%。

16.预制墙板之间采用t型固件通过环氧树脂进行连接。

17.所述预制墙板的上下表面均开设有安装t型固件的凹槽,所述凹槽宽为5~15cm,深度为10~15cm,位于预制墙板上表面的凹槽间隔为100~150cm,位于预制墙板下表面表面的凹槽间隔50~100cm。。

18.所述t型固件材料可以为金属或水泥,所述金属t型固件应做表面粗糙处理,所述水泥为高性能水泥,所述t型固件尺寸略小于凹槽尺寸。

19.所述环氧树脂可以为环氧树脂或环氧树脂改性剂。

20.本发明与传统技术相比,具有以下优点:

21.(1)本发明通过活性氧化镁水泥作为固化剂,并在生土预制墙板中掺入一定的粉煤灰、干砂和剑麻,制成全再生骨料生土预制墙板,即利用再生粗、细骨料取代部分天然砂石,生土部分取代水泥制备新型预制墙板,旨在实现建筑垃圾全资源化利用,而且生土具有良好的隔热保温性能、热容性能,能有效的调节室内湿度与空气质量;

22.(2)预制墙板经过分层压制后进行碳化处理,生成镁式碳酸盐三水碳镁石、球碳镁石/水碳镁石和纤水碳镁石。这些碳化产物具有较强的胶结能力和硬度,尤其是三水碳镁石,这些碳化产物在胶结土颗粒的同时并进一步填充土颗粒间的孔隙,从而得到密实高强的碳化土,预制墙板内部过程中生成的镁式碳酸盐改变了生土预制墙板原有的微观结构,可以大幅度改善生土材料强度低,耐水性能差的缺陷,增强保温隔热性能,保证了氧化镁生土预制墙板在使用过程中的安全性;

23.(3)添加干砂可以有效填充预制墙板内部孔隙,起到骨架的作用,减少其他掺合物的使用,从而在少用水泥的情况下使得各原材料发挥更好的作用;添加剑麻有效提高材料的延性;

24.(4)在预制墙板制作装模压制的过程中,分层灌入模具,不同层所用配合比不同,本发明中预制墙板在压制成型时包括两层,从下至上层氧化镁掺量提高、粉煤灰掺量降低。有效的利用氧化镁膨胀特性,增强预制墙板的抗弯性能;在预制墙板下层提高粉煤灰掺量,抑制氧化镁膨胀特性;

25.(5)改性生土预制墙板具有绿色环保、早强、高性能、可循环利用等特点,具有良好的经济效益和环保效益。可拆卸连接件呈“t”型,用于生土预制墙板的连接,可重复利用,可达到“拆建协同”功能,拆解后用于新建工程,从而有效提升建筑固废资源化率与减碳效果。对环境友好,有助于实现碳达峰、碳中和,可广泛用于土方就地取材、节能环保等领域。

附图说明

26.本说明书包括如下附图,各幅附图所表达的内容为:

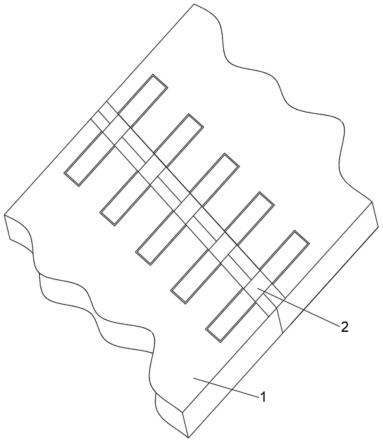

27.图1为一种绿色环保生土基预制墙板结构示意图;

28.图2为一种绿色环保生土基预制墙板之间的配合示意图;

29.图3为一种绿色环保生土基预制墙板之间的连接方式示意图;;

30.图4为t型固件结构示意图。

31.图中标号为:

32.1、预制墙板;2、t型固件;3、凹槽。

具体实施方式

33.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,以方便相关人员更好的理解该技术方案。

34.一种绿色环保生土基预制墙板,按重量份数计,预制墙板原料包括:活性氧化镁水泥10~20份,粉煤灰5~15份,干砂10~15份,剑麻0.20~1.50份,生土70~85份。活性氧化镁水泥为活性氧化镁和普通硅酸盐水泥按重量比1:2~2:1混合搅拌而成。

35.所述预制墙板由活性氧化镁水泥掺量低的原料混合物和活性氧化镁水泥掺量高的原料混合物按从下向上的顺序分两层压制成型。

36.所述活性氧化镁为高活性轻烧氧化镁,所述普通硅酸盐水泥为32.5级普通硅酸盐水泥,所述粉煤灰为试验级一级粉煤灰,所述剑麻长度约为5~20mm,所述干砂为粒径小于2mm的天然砂,所述生土粒径小于2mm。

37.活性氧化镁水泥掺量高的原料混合物是由活性氧化镁水泥、粉煤灰、干砂、剑麻、生土按重量比15~20:3:15:1:79混合搅拌而成,活性氧化镁水泥掺量低的原料混合物是由活性氧化镁水泥、粉煤灰、干砂、剑麻、生土按重量比10~15:9:15:1:79混合搅拌而成。

38.分层压制成型包括如下步骤:

39.s1,配制两种不同活性氧化镁水泥掺量的原料混合物;

40.s2,分别向两种原料混合物中加水均匀搅拌,形成混合料;

41.s3、将活性氧化镁水泥掺量低的混合料填入模具中,人工插捣并施加一定荷载;接着将活性氧化镁水泥掺量高的混合料填入模具中,人工插捣并压制成型。

42.s4,采用脱模机进行脱模,并立即放入碳化箱中进行碳化养护。

43.加水量为混合物总质量的20%~30%,碳化箱的设定参数为:co2浓度10%~30%,温度20~30℃,湿度60%~80%。

44.预制墙板1分为两层,在分层压制成型时,其处于水平状态,上层的活性氧化镁水泥含量高,下层的活性氧化镁水泥含量低,由上至下每层的活性氧化镁水泥含量提高,粉煤灰的含量相应降低,作为墙体使用时,预制墙板1的两端支撑在地面和屋顶之间,处于竖直状态,此时活性氧化镁水泥含量高的上层在墙体外侧,活性氧化镁水泥含量低的下层在墙体内侧。墙体在使用过程中,其内层的压力往往大于外层的压力,这就产生了力差,在长时间的使用后,墙体容易出现裂纹,本发明中预制墙板1外层的氧化镁含量高,内层的氧化镁含量低,利用氧化镁的膨胀特性,使其始终具有向内层的应力,抵消了压力差。这样设计的好处在于提高了预制墙板1的防断裂性能,在保证综合性能的情况下适当降低预制墙板1的

重量,而且,氧化镁相对于粉煤灰价格较高,本发明的技术方案也降低了氧化镁的用量,节约了成本,提高了经济性。

45.除此之外,当活性mgo掺入到土中并充分搅拌后,mgo颗粒容易吸水,使土颗粒表面的水膜变薄,并逐渐被吸附在土颗粒表面的水膜上,使mgo与水发生水化反应生成膨胀性的mg(oh)2。一段时间后,土颗粒间的部分孔隙被少量的水和mg(oh)2所填充。一旦在混合土中通入co2后,co2气体入渗至混合土体中与mg(oh)2发生一系列碳化反应,生成镁式碳酸盐三水碳镁石、球碳镁石/水碳镁石和纤水碳镁石。这些碳化产物具有较强的胶结能力和硬度,尤其是三水碳镁石,这些碳化产物在胶结土颗粒的同时进一步填充土颗粒间的孔隙,从而得到密实高强的碳化土。因此通过碳化养护,避免了因水的用量少,以及环境温度过高导致的预制墙板本身出现裂纹。

46.在碳化过程中mgo水化反应生成的mg(oh)2进一步碳化,其反应过程如下:

47.mg(oh)2+co2+2h2o

→

mgco3·

3h2o(三水碳镁石)

48.预制墙板1之间采用t型固件2通过环氧树脂进行连接。

49.预制墙板1的上下表面均开设有安装t型固件2的凹槽3,凹槽宽为5~15cm,深度为10~15cm,位于预制墙板上表面的凹槽间隔为100~150cm,位于预制墙板下表面表面的凹槽间隔50~100cm。。

50.t型固件材料可以为金属或水泥,金属t型固件应做表面粗糙处理,水泥为高性能水泥,t型固件尺寸略小于凹槽尺寸。

51.环氧树脂可以为环氧树脂或环氧树脂改性剂。

52.凹槽3宽为5~15cm,深度为10~15cm,预制墙板作为墙体使用时,位于外侧的凹槽间隔为100~150cm,位于内侧的凹槽间隔为50~100cm,这样设计的原因在于外侧的活性氧化镁含量高,其膨胀性强,内侧的活性氧化镁含量低,其膨胀性较弱,在不影响固定效果的情况下合理设置凹槽,简化了施工过程,t型固件的尺寸略小于凹槽,t型固件的材料可以为金属或水泥,预制墙板1的连接过程为:预制墙板1的两端都开设有凹槽2,t型固件的尺寸稍小于凹槽2一块预制墙板1通过起重设备吊装到制定位置后,开始吊装另一块预制墙板1,两块预制墙板对齐时,开始安装t型固件2,此时t型固件2的竖直部分分别安装在两块预制墙板的凹槽3内,水平部分安装在两块预制墙板1之间的缝隙,最后对t型固件2与凹槽之间的缝隙填充环氧树脂,起到粘连的作用,进一步提高预制墙板1连接的牢固程度。t型固件2为预制件,方便安装和拆卸,可反复应用。

53.实施例1

54.一种绿色环保生土基预制墙板,包括如下重量的原料:

55.内层(厚度为8cm),活性氧化镁5.5份,水泥5.5份,粉煤灰9份,干砂36份,剑麻1份,生土79份;

56.外层(厚度为8cm),活性氧化镁8.5份,水泥8.5份,粉煤灰3份,干砂36份,剑麻1份,生土79份。

57.实施例2

58.内层(厚度为8cm),活性氧化镁0份,水泥14份,粉煤灰6份,干砂36份,剑麻1份,生土79份;

59.外层(厚度为8cm),活性氧化镁14份,水泥0份,粉煤灰6份,干砂36份,剑麻1份,生

土79份。

60.实施例3

61.内层(厚度为8cm),活性氧化镁14份,水泥0份,粉煤灰6份,干砂36份,剑麻1份,生土79份;

62.外层(厚度为8cm),活性氧化镁0份,水泥14份,粉煤灰6份,干砂36份,剑麻1份,生土79份。

63.实施例4

64.一种绿色环保生土基预制墙板,包括如下重量的原料:

65.内层(厚度为8cm),活性氧化镁5.5份,水泥5.5份,粉煤灰9份,干砂56份,剑麻1份,生土59份;

66.外层(厚度为8cm),活性氧化镁8.5份,水泥8.5份,粉煤灰3份,干砂56份,剑麻1份,生土59份。

67.实施例5:

68.一种绿色环保生土基预制墙板,包括如下重量的原料:

69.内层(厚度为8cm),活性氧化镁7份,水泥7份,粉煤灰6份,干砂36份,剑麻1份,生土79份;

70.外层(厚度为8cm),活性氧化镁7份,水泥7份,粉煤灰6份,干砂36份,剑麻1份,生土79份。

71.对比例:

72.预制墙板一体成型,不采用分层压制方式,其厚度为16cm,具有如下重量的原料:

73.活性氧化镁21份,水泥21份,粉煤灰18份,干砂108份,剑麻3份,生土237份。

74.对实施例1-实施例4和对比例所制备的预制墙板进行性能测试,测试结果见表1:

[0075][0076]

由表1可以看出,实施例1具有最好的综合性能,实施例4与实施例1的综合性能差距很小,这表明了应用适量的生土代替干砂不会影响预制墙板1的性能,需要注意的是,生土相对于干砂更加的节能环保,因此在不影响预制墙板1性能的情况下,优先选择生土。实施例5虽然表面没有产生裂纹,但是相对于实施例1的抗压强度降低了0.51mpa,这表明,通过分层压制工艺可以有效避免预制墙板1本身产生裂纹,且形成相应梯度的氧化镁含量差可以提高预制墙板1的抗压强度。实施例2和实施例3相对于实施例1抗压强度分别下降了1.51mpa和1.2mpa,抗压强度下降较大,且表面产生了裂纹,这表明每层的氧化镁含量应该保持在一个适当的值,否者就会出现预制墙板性能大幅度下降的情况。对比例相较于实施

例1抗压强度下降0.86mpa,且内外表面均产生了裂纹,这说明通过分层压制成型工艺能够有效避免预制墙板产生裂纹,且在一定程度上提高预制墙板1的抗压强度。

[0077]

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1