一种人防门框固定装置的制作方法

1.本技术涉及人防工程的领域,尤其是涉及一种人防门框固定装置。

背景技术:

2.人民工程亦叫人民防空工程,是指为保障战时人员与物资掩蔽、人民防空指挥、医疗救护而单独修建的地下防护建筑,以及结合地面建筑修建的战时可用于防空的地下室。人防工程是防备敌人突然袭击,有效地掩蔽人员和物资,保存战争潜力的重要设施;是坚持城镇战斗,长期支持反侵略战争直至胜利的工程保障。

3.此外,人防工程是一种有防护要求的特殊地下建筑,其常用的分类方式有以下几种:按抗力等级划分,工程可直接称为某级人防工程;按战时用途划分,可分为指挥通讯、人员掩蔽、医院、救护站、仓库、车库等。

4.但是,在对人防工程进行搭设时,由于人防门框自身重量较大,当人防门框产生与门框出入方向的垂直方向的位置的偏移时,钢筋结构难以对人防门框进行承载,故而导致人防门框在浇筑时产生偏移,影响施工质量,故有待改善。

技术实现要素:

5.为了改善相关技术中的人防门框在搭建时易由于自重产生与门框出入方向的垂直方向的位置的偏移导致施工质量较低的问题,本技术提供一种人防门框固定装置。

6.本技术提供的一种人防门框固定装置采用如下的技术方案:一种人防门框固定装置,包括固定底座,所述固定底座设置于预设的混凝土地面上,所述固定底座底部设置有定位钻杆,所述定位钻杆插设于预设的混凝土地面内,所述固定底座顶部设置有双向推动气缸,所述双向推动气缸的输出端设置有与预设人防门框相抵的抵接结构,所述抵接结构与预设的人防门框侧壁贴合设置。

7.通过采用上述技术方案,当本技术中的人防门框固定装置在使用时,当人防门框被固定于混凝土层上时,将固定装置设置于人防门框的内侧壁之间,并将动双向推动气缸,使得双向推动气缸推动抵接结构与人防门框的内侧壁贴合,从而当人防门框产生与门框出入方向的垂直方向的位置的偏移时,则抵接结构可以对人防门框产生支撑,降低了由于人防门框在浇筑时产生偏移,影响施工质量的可能性。

8.可选的,所述抵接结构包括抵接支架、抵接支板及抵接气缸,所述抵接支架设置于双向推动气缸的输出端,所述抵接支板设置于抵接支架上,所述抵接气缸固定设置于抵接支板上,所述抵接气缸的输出端设置有安装板,所述安装板与人防门框侧壁贴合设置。

9.通过采用上述技术方案,抵接支板及抵接气缸的结构,通过抵接气缸对抵接支板的抵压,使得抵接支板始终受到抵接气缸的作用,并与人防门框的内侧壁贴合,降低了人防门框的内侧壁与抵接支板之间存在缝隙使得人防门框产生倾斜,进而造成人防门框不稳定的情况,提升了本技术中的固定装置在对人防门框进行固定时,人防门框的稳定性。

10.可选的,所述抵接支板设置有若干个,若干所述抵接支板均设置于抵接支架上。

11.通过采用上述技术方案,抵接支板设置有若干个,使得若干个抵接气缸在对若干个抵接支板进行抵接时,抵接支板均与人防门框的内侧壁贴合,相比于采用单块抵接支板进行覆盖,多块抵接支板及抵接气缸的结构降低了抵接支板与人防门框内侧壁存在间隙的可能性,提升了本技术中的固定装置对人防门框固定时的稳定程度。

12.可选的,所述固定底座上设置有支撑板,所述支撑板远离固定底座的一端设置有衔接套管,所述衔接套管顶部开设有衔接槽,所述固定底座底部设置有衔接块,所述衔接块与衔接槽适配设置。

13.通过采用上述技术方案,衔接块与衔接槽的结构,可以使得本技术内的若干个固定装置可以进行叠加使用,故而使得本技术中的固定结构可以适用于多种尺寸的人防门框,提升了本技术中的固定装置的适用性。

14.可选的,所述定位钻杆设置于衔接套管上,所述定位钻杆与所述衔接套管可拆卸连接。

15.通过采用上述技术方案,定位钻杆与衔接块可拆卸连接的结构,使得可以通过将定位钻杆与衔接块连接后,将连接后的固定装置置于若干个固定装置最底部,将定位钻杆与衔接块拆卸后的固定装置,置于上方,从而在对固定装置进行生产的过程中,可将固定装置与定位钻杆分开生产,提升了若干个固定装置在组合支撑时的便捷性。

16.可选的,所述支撑板的侧壁上开设有限位孔,所述限位孔与衔接槽连通设置所述限位孔内插设有限位杆,所述限位杆与限位孔螺纹连接,所述限位杆靠近衔接块的一端与衔接块的侧壁相抵。

17.通过采用上述技术方案,当本技术中的若干个固定装置组合对人防门框进行固定时,当衔接块插设于衔接槽内时,操作人员可以通过转动限位杆,使得限位杆在限位孔内转动,从而使得限位杆插设于限位孔内的一端与限位块的侧壁抵紧,故而限位杆靠近限位衔接块的一端与衔接块之间产生较大的摩擦力,以将衔接块固定于衔接槽内,提升了衔接块插设于衔接槽内的稳定性。

18.可选的,所述双向推动气缸的输出端设置有连接杆,所述连接杆远离双向推动气缸的一端与抵接结构连接,所述连接杆上设置有锁紧结构。

19.通过采用上述技术方案,通过连接杆及锁紧结构,使得多个固定装置对人防门框进行固定时,多个固定装置之间可以互相限制,以提高多个固定装置之间的稳定性,从而提升了固定装置在对人防门框进行固定时的稳定性。

20.可选的,所述锁紧结构包括第一锁紧挂钩、第二锁紧挂钩、第一锁紧板、第二锁紧板、锁紧套板及锁紧电机,所述第一锁紧挂钩套设于连接杆上,所述第一锁紧板设置于第一锁紧挂钩远离连接杆的一端,所述锁紧套板套设于第一锁紧板远离第一锁紧挂钩的一端,所述锁紧套板内设置有锁紧电机,所述锁紧电机的输出端设置有驱动齿轮,所述第二锁紧板设置于所述驱动齿轮远离第一锁紧板的一侧,所述第二锁紧挂钩设置于第二锁紧板远离锁紧电机的一端,所述第一锁紧板及第二锁紧板靠近锁紧齿轮的一段侧壁上设置有与驱动齿轮啮合的齿纹。

21.通过采用上述技术方案,操作人员可以通过驱动锁紧电机,使得锁紧电机带动驱动齿轮进行转动,由于驱动齿轮与第一锁紧板及第二锁紧板上的齿纹啮合,故而驱动齿轮带动第一锁紧板及第二锁紧板相对运动,故而将第二锁紧挂钩及第二锁紧挂钩在一对固定

装置的连接杆上收紧,从而使得固定装置之间的连接更为稳定,进而增加了系统整体的稳定性。

22.可选的,所述驱动挂钩的内侧壁上开设有防扭力槽,所述连接杆插设于防扭力槽内。

23.通过采用上述技术方案,将连接杆插设于防扭力槽内,若是连接杆产生相对转动时,连接杆与防扭力槽的侧壁相抵,故而可以对连接杆产生的扭力进行抵消,从而增加了连接杆插设于放扭力槽内的稳定性。

24.可选的,所述锁紧套板的内侧壁上开设有限位槽,所述第一锁紧板远离第二锁紧板的侧壁上设置有第一限位板,所述第二锁紧板远离第一锁紧板的侧壁上设置有第二限位板,所述第一限位板及第二限位板均插设于限位槽内。

25.通过采用上述技术方案,第一限位板及第二限位板的结构使得第一锁紧板及第二锁紧板在产生滑动时,即第一限位板与第二限位板在限位槽内滑动,使得第一锁紧板及第二锁紧板在滑动时不易产生偏离,提升了第一锁紧板及第二锁紧吧在滑动时的稳定性。

26.综上所述,本技术包括以下至少一种有益效果:1、采用了抵接结构与双向推动气缸的结构,本技术中的人防门框固定装置在使用时,当人防门框被固定于混凝土层上时,将固定装置设置于人防门框的内侧壁之间,并将动双向推动气缸,使得双向推动气缸推动抵接结构与人防门框的内侧壁贴合,从而当人防门框产生与门框出入方向的垂直方向的位置的偏移时,则抵接结构可以对人防门框产生支撑,降低了由于人防门框在浇筑时产生偏移,影响施工质量的可能性;2、采用了抵接支板及抵接气缸的结构,抵接支板及抵接气缸的结构,通过抵接气缸对抵接支板的抵压,使得抵接支板始终受到抵接气缸的作用,并与人防门框的内侧壁贴合,降低了人防门框的内侧壁与抵接支板之间存在缝隙使得人防门框产生倾斜,进而造成人防门框不稳定的情况,提升了本技术中的固定装置在对人防门框进行固定时,人防门框的稳定性;3、采用了锁紧电机及驱动齿轮的结构,操作人员可以通过驱动锁紧电机,使得锁紧电机带动驱动齿轮进行转动,由于驱动齿轮与第一锁紧板及第二锁紧板上的齿纹啮合,故而驱动齿轮带动第一锁紧板及第二锁紧板相对运动,故而将第二锁紧挂钩及第二锁紧挂钩在一对固定装置的连接杆上收紧,从而使得固定装置之间的连接更为稳定,进而增加了系统整体的稳定性。

附图说明

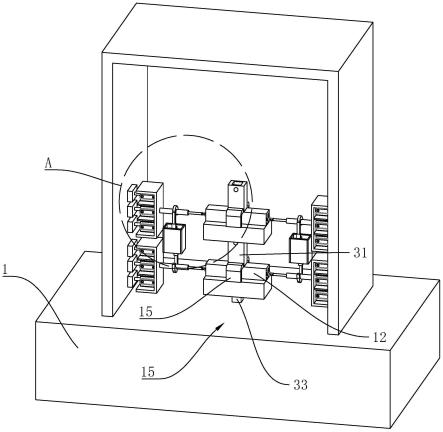

27.图1为本技术实施例的结构示意图;图2为图1中a部分的放大示意图;图3为本技术实施例中用于体现支撑板与衔接套管连接关系的结构示意图;图4为图3中b部分的放大示意图;图中:1、固定底座;12、双向推动气缸;13、抵接结构;14、定位钻杆;2、抵接支架;21、抵接支板;22、抵接气缸;23、安装板;3、支撑板;31、衔接套管;32、衔接槽;33、衔接块;4、限位孔;41、限位杆;5、连接杆;51、锁紧结构;61、第一锁紧挂钩;611、第一锁紧板;62、第二锁紧挂钩;621、第二锁紧板;71、第一限位板;72、第二限位板;73、限位槽;74、锁紧电机;75、

驱动齿轮;76、防扭力槽;77、锁紧套板;78、齿纹。

具体实施方式

28.以下结合附图1-4对本技术作进一步详细说明。

29.本技术实施例公开一种人防门框固定装置。参照图1,一种人防门框固定装置包括固定底座1,固定底座1固定设置于人防门框之间,人防门框竖直设置于混凝土地面上,人防门框与出入口平行的方向通过钢筋架结构进行固定,固定底座1底部焊接固定有衔接块33,衔接块33远离固定底座1的侧壁上开设有定位钻孔,定位钻孔为螺纹孔,定位钻孔内螺纹插设有定位钻杆14。

30.参照图1及图2,固定底座1的顶部焊接固定有支撑板3,支撑板3远离固定底座1的一端焊接固定有衔接套管31。衔接套管31顶部开设有衔接槽32,衔接槽32与衔接块33适配设置,故而在人防门框的高度较高时,可以将若干个固定装置进行叠放。支撑板3的侧壁上开设有限位孔4,限位孔4与衔接槽32连通设置,限位孔4为螺纹孔,限位孔4内插设有限位杆41,且限位杆41与限位孔4螺纹连接,限位杆41插设入限位孔4内的一端与衔接块33靠近限位杆41的侧壁相抵,以对插设于衔接槽32内的衔接块33进行固定,提升了衔接块33插设于衔接槽32内的稳定性。

31.参照图1及图2,固定底座1的顶部安装有双向推动气缸12,且双向推动气缸12安装于支撑板3的内侧壁之间,双向推动电机朝向人防门框的内侧壁推动,双向推动电机的输出端安装有连接杆5,连接杆5远离双向推动电机的一端设置有抵接结构13。

32.参照图1及图2,抵接结构13包括抵接支架2、三个抵接支板21及三个抵接气缸22,抵接支架2安装于连接杆5远离双向推动电机的一端,抵接支架2远离连接杆5的侧壁上沿着竖直方向均匀焊接固定有三块安装板23,且安装板23与抵接支架2的侧壁相垂直,抵接气缸22安装于安装板23的顶部。抵接支板21安装于抵接气缸22的输出端,抵接支板21在抵接气缸22的作用下与人防门框的内侧壁相抵。

33.参照图3及图4,当固定装置叠放设置时,连接杆5上设置有用于对固定装置之间进行锁紧的锁紧结构51,锁紧结构51包括第一锁紧挂钩61、第二锁紧挂钩62、第一锁紧板611、第二锁紧板621、锁紧套板77及锁紧电机74,锁紧挂钩套设于连接杆5上,锁紧挂钩的内侧壁曲面上开设有与连接杆5适配设置的防扭力槽76,连接杆5插设于防扭力槽76内。第一锁紧板611焊接固定于锁紧挂钩远离连接杆5的一端,第二锁紧挂钩62套设于另一连接杆5上,且第二锁紧挂钩62的内侧壁曲面上开设有防扭力槽76。

34.参照图3及图4,锁紧套板77套设于第一锁紧板611远离第一锁紧挂钩61的一端,第二锁紧板621插设于锁紧套板77内。锁紧套板77内安装有锁紧电机74,锁紧电机74的输出端安装有驱动齿轮75,第一锁紧板611及第二锁紧板621远离连接杆5的一段,即第一锁紧板611及第二锁紧板621靠近驱动齿轮75的一段上开设有与驱动齿轮75啮合的齿纹78,当锁紧电机74带动驱动齿轮75转动时,则第一锁紧板611及第二锁紧板621朝向相近方向移动,以在一对连接杆5之间锁紧。第一锁紧板611远离驱动齿轮75的一侧焊接固定有第一限位板71,第二锁紧板621远离驱动齿轮75的一侧焊接固定有第二限位板72,锁紧套板77的内侧壁上开设有供第一限位板71及第二限位板72插设的限位槽73,且第一限位板71与限位槽73滑动连接,第二限位板72与限位槽73滑动连接。

35.本技术实施例一种人防门框固定装置的实施原理为:当本技术中的人防门框固定装置在使用时,先将定位钻杆14插设入人防门框的侧壁之间,接着将固定装置连接至定位钻杆14上,启动双向推动气缸12及抵接气缸22,使得抵接支板21与人防门框的侧壁贴合,当一个固定装置设置完毕后,若是人防门框高度较高,及将另一个固定装置的衔接块33插设入最底部的固定装置的衔接槽32内,接着转动限位杆41,使得限位杆41与衔接块33的侧壁相抵,以对衔接块33进行固定,最后,打开锁紧电机74,使得锁紧电机74带动驱动齿轮75转动,并使得第一锁紧板611及第二锁紧板621相对运动,以对一对固定装置的连接杆5锁紧,从而实现对人防门框的固定。

36.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1