预制薄片水磨石板的制造方法与流程

1.本发明涉及建材制造技术领域,具体为预制薄片水磨石板的制造方法。

背景技术:

2.水磨石也称磨石,是将碎石、玻璃、石英石等骨料拌入水泥粘接料制成混凝制品后经表面研磨、抛光的制品。以水泥粘接料制成的水磨石叫无机磨石,用环氧粘接料制成的水磨石又叫环氧磨石或有机磨石,水磨石按施工制作工艺又分现场浇筑水磨石和预制板材水磨石地面。

3.现有技术存在板材厚度大,目前市场上一般厚度约为25-60mm,单位面积重量大,搬运困难,并且面层骨料不均匀,饰面效果差。

4.为了解决上述缺陷,现提供一种技术方案。

技术实现要素:

5.本发明的目的在于提供预制薄片水磨石板的制造方法。

6.本发明所要解决的技术问题如下:

7.不改变板材强度的前提下,降低预制水磨石板厚度,降低单位面积板材重量。

8.本发明的目的可以通过以下技术方案实现:

9.预制薄片水磨石板的制造方法,包括以下步骤:

10.步骤一、模具清理:将模具上残留物进行清理后进行清洗;

11.步骤二、涂刷脱模油:在模具内侧均匀涂刷油性脱模油;

12.步骤三、挑选并清洗骨料:根据不同的骨料挑选不同公称直径材料,挑选完成后采用高压水枪进行冲洗;

13.步骤四、铺设骨料:将骨料均匀铺设在模具内,通过振动平台对模具进行振动,保证骨料摊铺均匀;

14.步骤五、粘合料拌制和浇筑:粘合料采取预拌水泥基粘合料,采用小型强制搅拌机进行搅拌,浇筑完成后通过振动平台振平,直至骨料不外露为止,初凝前通过人工抹平得到初板;

15.步骤六、养护:将初板抹平后覆盖薄膜静置,待终凝后进行蒸汽养护,并当初板达到预设的强度后脱模;

16.步骤七、打磨:对初板进行打磨,打磨采用打磨机进行打磨,打磨步骤为试磨、粗磨、细磨和磨光,打磨完成经清洗后采用同色云石胶补平凹坑;

17.步骤八、晶化剂涂刷、养护:在初板上均匀涂刷石材晶化剂后静置;

18.步骤九、打磨上光:采用5000目磨片对初板进行打磨,打磨后经过打蜡封板得到水磨石板。

19.进一步的,步骤三中所述的骨料中,碎石和石英石的公称直径为12-15mm。

20.进一步的,步骤四中骨料的摊铺厚度为15mm-20mm。

21.进一步的,步骤五中拌制的时间为3min,坍落度100-120mm,拌制到浇筑时间不得超过30min,浇筑高度在不得超过30mm,振动时间不得超过30s。

22.进一步的,步骤六中蒸汽养护温度45-65℃,湿度为90-100%,时间不少于3h,脱模后淋水养护7天。

23.进一步的,步骤七中粗磨目数为50-300目,细磨的目数为500-2000目,磨光的目数为3000目以上。

24.进一步的,步骤八中静置时间为12h。

25.进一步的,步骤九中初板表面打磨后的光泽度在80gu以上。

26.本发明的有益效果:

27.本发明能够将板材厚度降低到15mm,重量降低40%-75%,饰面效果均匀,光泽度同天然石材相同,同时保证板材强度,不改变板材强度的前提下,降低预制水磨石板厚度,降低单位面积板材重量,实用性强。骨料预铺,对骨料进行振动铺匀,保证板材的低厚度;并且水泥基粘合剂内含有增强板材强度的材料;本发明中的晶化剂可提高饰面光泽度和耐磨性。

附图说明

28.下面结合附图和具体实施例对本发明作进一步详细描述。

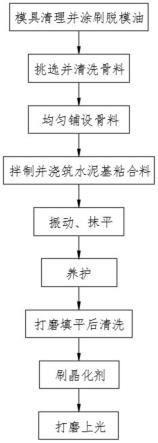

29.图1是本发明预制薄片水磨石板的制造方法的流程图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

31.请参阅图1,本发明提供以下三种技术方案:

32.实施例1

33.预制薄片水磨石板的制造方法,包括如下步骤:

34.步骤一、模具清理:将模具上残留物进行清理,并通过清洗后晾干。

35.步骤二、涂刷脱模油:在模具内侧均匀涂刷油性脱模油,并且保证模具内不得出现积油。

36.步骤三、挑选并清洗骨料:根据不同的骨料挑选不同公称直径材料,其中,碎石、石英石类一般挑选公称直径12mm范围内的骨料为宜,挑选完成后采用高压水枪进行冲洗,将泥土、灰尘等杂质洗去。

37.步骤四、铺设骨料:将骨料均匀铺设在模具内,厚度不得小于15mm,但不得超过20mm,通过振动平台对模具进行振动,保证骨料摊铺均匀,振动完成后若发现厚度不足,对厚度不足的地方及时补充骨料,再次振动,直至符合要求。

38.步骤五、粘合料拌制和浇筑:粘合料采取预拌水泥基粘合料,采用小型强制搅拌机进行搅拌,拌制时间3min,坍落度100mm为宜。并且做到现用现拌,拌制到浇筑时间不得超过30min。浇筑高度不得超过30mm,浇筑完成后通过振动平台振平,振动时间不得超过30s,若

骨料露出,继续浇筑粘合料,振动,直至骨料不外露为止,初凝前通过人工抹平得到初板。

39.步骤六、养护:将初板抹平后覆盖薄膜静置,待终凝后进行蒸汽养护。蒸汽养护温度不低于5℃,湿度90%,时间不少于3h,并且强度达到设计强度的70%后脱模,脱模后淋水养护7天。

40.步骤七、打磨:对初板进行打磨,打磨采用打磨机进行打磨,打磨步骤为试磨、粗磨、细磨和磨光,先进行试磨,试磨无问题进行粗磨,目数以50目为宜,细磨以500目为宜,磨光以3000以上为宜。打磨完成后进行清洗,并且采用同色云石胶补平凹坑。

41.步骤八、晶化剂涂刷、养护:在初板上均匀涂刷石材晶化剂,并静置12h。

42.步骤九、打磨上光:采用5000目磨片对初板进行打磨,打磨至初板表面光泽度在80gu以上为止,最后经过打蜡封板得到水磨石板。

43.实施例2

44.预制薄片水磨石板的制造方法,包括如下步骤:

45.步骤一、模具清理:将模具上残留物进行清理,并通过清洗后晾干。

46.步骤二、涂刷脱模油:在模具内侧均匀涂刷油性脱模油,并且保证模具内不得出现积油。

47.步骤三、挑选并清洗骨料:根据不同的骨料挑选不同公称直径材料,其中,碎石、石英石类一般挑选公称直径13mm范围内的骨料为宜,挑选完成后采用高压水枪进行冲洗,将泥土、灰尘等杂质洗去。

48.步骤四、铺设骨料:将骨料均匀铺设在模具内,厚度不得小于15mm,但不得超过20mm,通过振动平台对模具进行振动,保证骨料摊铺均匀,振动完成后若发现厚度不足,对厚度不足的地方及时补充骨料,再次振动,直至符合要求。

49.步骤五、粘合料拌制和浇筑:粘合料采取预拌水泥基粘合料,采用小型强制搅拌机进行搅拌,拌制时间3min,坍落度110mm为宜。并且做到现用现拌,拌制到浇筑时间不得超过30min。浇筑高度不得超过30mm,浇筑完成后通过振动平台振平,振动时间不得超过30s,若骨料露出,继续浇筑粘合料,振动,直至骨料不外露为止,初凝前通过人工抹平得到初板。

50.步骤六、养护:将初板抹平后覆盖薄膜静置,待终凝后进行蒸汽养护。蒸汽养护温度不低于5℃,湿度95%,时间不少于3h,并且强度达到设计强度的70%后脱模,脱模后淋水养护7天。

51.步骤七、打磨:对初板进行打磨,打磨采用打磨机进行打磨,打磨步骤为试磨、粗磨、细磨和磨光,先进行试磨,试磨无问题进行粗磨,目数以200目为宜,细磨以1500目为宜,磨光以3000以上为宜。打磨完成后进行清洗,并且采用同色云石胶补平凹坑。

52.步骤八、晶化剂涂刷、养护:在初板上均匀涂刷石材晶化剂,并静置12h。

53.步骤九、打磨上光:采用5000目磨片对初板进行打磨,打磨至初板表面光泽度在80gu以上为止,最后经过打蜡封板得到水磨石板。

54.实施例3

55.预制薄片水磨石板的制造方法,包括如下步骤:

56.步骤一、模具清理:将模具上残留物进行清理,并通过清洗后晾干。

57.步骤二、涂刷脱模油:在模具内侧均匀涂刷油性脱模油,并且保证模具内不得出现积油。

58.步骤三、挑选并清洗骨料:根据不同的骨料挑选不同公称直径材料,其中,碎石、石英石类一般挑选公称直径15mm范围内的骨料为宜,挑选完成后采用高压水枪进行冲洗,将泥土、灰尘等杂质洗去。

59.步骤四、铺设骨料:将骨料均匀铺设在模具内,厚度不得小于15mm,但不得超过20mm,通过振动平台对模具进行振动,保证骨料摊铺均匀,振动完成后若发现厚度不足,对厚度不足的地方及时补充骨料,再次振动,直至符合要求。

60.步骤五、粘合料拌制和浇筑:粘合料采取预拌水泥基粘合料,采用小型强制搅拌机进行搅拌,拌制时间3min,坍落度120mm为宜。并且做到现用现拌,拌制到浇筑时间不得超过30min。浇筑高度不得超过30mm,浇筑完成后通过振动平台振平,振动时间不得超过30s,若骨料露出,继续浇筑粘合料,振动,直至骨料不外露为止,初凝前通过人工抹平得到初板。

61.步骤六、养护:将初板抹平后覆盖薄膜静置,待终凝后进行蒸汽养护。蒸汽养护温度不低于5℃,湿度100%,时间不少于3h,并且强度达到设计强度的70%后脱模,脱模后淋水养护7天。

62.步骤七、打磨:对初板进行打磨,打磨采用打磨机进行打磨,打磨步骤为试磨、粗磨、细磨和磨光,先进行试磨,试磨无问题进行粗磨,目数以300目为宜,细磨以2000目为宜,磨光以3000以上为宜。打磨完成后进行清洗,并且采用同色云石胶补平凹坑。

63.步骤八、晶化剂涂刷、养护:在初板上均匀涂刷石材晶化剂,并静置12h。

64.步骤九、打磨上光:采用5000目磨片对初板进行打磨,打磨至初板表面光泽度在80gu以上为止,最后经过打蜡封板得到水磨石板。

65.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1