拉片式铝模的K板加固装置及其施工方法与流程

拉片式铝模的k板加固装置及其施工方法

技术领域

1.本发明涉及建筑施工技术领域,具体涉及一种拉片式铝模的k板加固装置及其施工方法。

背景技术:

2.随着现代建筑技术及铝加工技术的进步,铝模板已经广泛的被应用于建筑行业。外墙使用铝模板是目前铝模板行业最普遍的一种方式,外墙使用铝模板可以通过拉片与内部模板连接,从而保证墙面的垂直平整度。但是装配定位时,外墙的k板加固处容易错台及漏浆。

3.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

4.为克服现有技术所存在的缺陷,现提供一种拉片式铝模的k板加固装置及其施工方法,以解决现有的外墙铝模的k板加固处容易错台及漏浆的问题。

5.为实现上述目的,提供一种拉片式铝模的k板加固装置,包括:

6.两个锁模立管,所述锁模立管贴合于外墙铝模的顶部翼缘,所述外墙铝模的顶部翼缘支撑于k板的底部翼缘,所述锁模立管的上端伸至所述底部翼缘的上方,所述锁模立管的上端通过连接杆连接有插板,所述插板插设于所述顶部翼缘与所述底部翼缘相对应的锁孔中;

7.转接立管,连接于所述锁模立管的远离所述外墙铝模的一侧,所述转接立管的上端伸至所述k板的上部;

8.支承板,所述支承板的一端连接于所述转接立管的中部,所述支承板的另一端通过插销可拆卸地连接于所述k板的侧部翼缘;

9.抵顶梁,搁置于两个所述锁模立管上的支承板,所述抵顶梁贴合于所述侧部翼缘;

10.压抵件,位置可调地安装于所述转接立管的上端,所述压抵件压抵于所述抵顶梁的远离所述侧部翼缘的一侧。

11.进一步的,所述支承板具有靠近所述转接立管的第一端和远离所述转接立管的第二端,所述支承板的第一端形成有限位凸板,所述限位凸板抵靠于所述抵顶梁的远离所述侧部翼缘的一侧。

12.进一步的,转接立管的上部开设有穿孔,所述转接立管中安装有螺合件,所述螺合件开设有螺纹孔,所述压抵件形成有外螺纹,所述压抵件可活动地穿设于所述穿孔中且螺合于所述螺纹孔中。

13.进一步的,所述连接杆设置于两个所述锁模立管的相对侧。

14.进一步的,所述连接杆连接于所述锁模立管的上部和所述转接立管的下部。

15.进一步的,所述支承板设置于两个所述锁模立管上的转接立管的相背侧。

16.本发明提供一种拉片式铝模的k板加固装置的施工方法,包括以下步骤:

17.于外墙铝模的顶部翼缘上设置k板,使得所述顶部翼缘支撑于k板的底部翼缘;

18.将两个锁模立管贴合于所述顶部翼缘的相对两端,并将所述锁模立管的上端伸至所述底部翼缘的上方,使得所述锁模立管的上端的插板插设于所述顶部翼缘与所述底部翼缘相对应的锁孔中;

19.将两个锁模立管上的支承板的另一端通过插销可拆卸地连接于所述k板的相对两侧的侧部翼缘;

20.将抵顶梁搁置于两个所述锁模立管上的支承板,使得所述抵顶梁贴合于所述侧部翼缘;

21.将压抵件安装于所述转接立管的上端并调节所述压抵件的位置,实地所述压抵件压抵于所述抵顶梁的远离所述侧部翼缘的一侧以锁定所述k板。

22.本发明的有益效果在于,本发明的拉片式铝模的k板加固装置,通过锁模立管的插板将k板的底部翼缘与外墙铝模的顶部翼缘锁合在一起,锁模立管的上部通过转接立管和支承板架设抵顶梁并通过压抵件压抵抵顶梁,进而稳固地将k板支设于外墙铝模的上部,k板在插板的锁定下不易产生错台和漏浆的现象,能够有效保证k板与外墙铝模的接缝平整、防漏浆,同时有利于整个现场的体系化施工。

附图说明

23.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

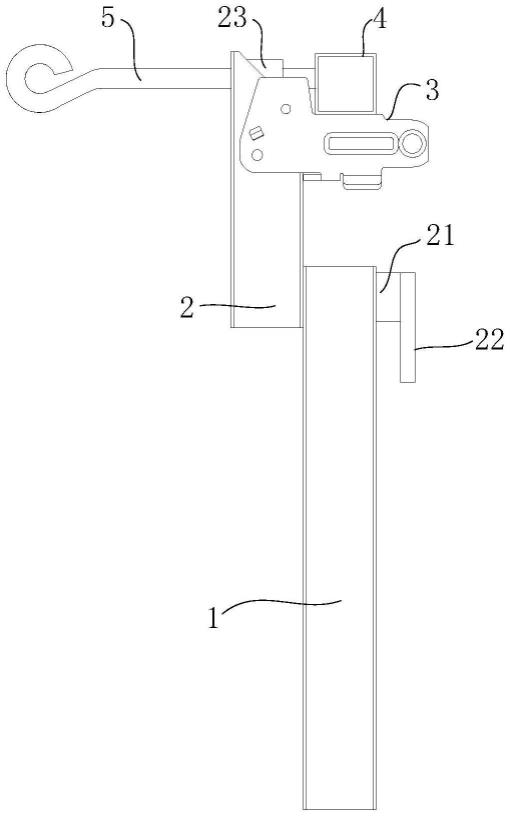

24.图1为本发明实施例的拉片式铝模的k板加固装置的结构示意图。

25.图2为本发明实施例的拉片式铝模的k板加固装置的左视图。

26.图3为本发明实施例的拉片式铝模的k板加固装置的使用状态示意图。

27.图4为本发明实施例的拉片式铝模的主视图。

具体实施方式

28.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

29.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

30.参照图1至图4所示,本发明提供了一种拉片式铝模的k板加固装置,包括:两个锁模立管1、转接立管2、支承板3、抵顶梁4和压抵件5。

31.在本实施例中,外墙模板包括外侧的外墙铝模6和与外墙铝模6相对设置的内侧铝模8。内侧铝模8通过拉片62拉结于外墙铝模6。k板7搁置于外墙铝模的顶部。

32.其中,外墙铝模和k板的外沿分别形成有翼缘,翼缘开设有多个锁孔。多个锁孔沿翼缘的长度方向间隔设置。

33.具体的,外墙铝模的顶部翼缘61支撑于k板7的底部翼缘71,且顶部翼缘61的锁孔与底部翼缘71的锁孔的位置相对应。

34.锁模立管1贴合于外墙铝模6的顶部翼缘61。具体的,两个锁模立管1贴合于外墙铝模6的顶部翼缘61的相对两端。锁模立管1的上端伸至底部翼缘71的上方。锁模立管1的上端通过连接杆21连接有插板22。插板22插设于顶部翼缘61与底部翼缘71相对应的锁孔中。

35.转接立管2连接于锁模立管1的远离外墙铝模6的一侧。转接立管2的上端伸至k板7的上部。

36.支承板3的一端连接于转接立管2的中部。支承板3的另一端通过插销可拆卸地连接于k板7的侧部翼缘72。

37.抵顶梁4搁置于两个锁模立管1上的支承板3。抵顶梁4贴合于侧部翼缘72。

38.压抵件5。位置可调地安装于转接立管2的上端。压抵件5压抵于抵顶梁4的远离侧部翼缘72的一侧。.

39.本发明的拉片式铝模的k板加固装置,使用于外墙或边梁的浇筑。

40.本发明的拉片式铝模的k板加固装置,通过锁模立管的插板将k板的底部翼缘与外墙铝模的顶部翼缘锁合在一起,锁模立管的上部通过转接立管和支承板架设抵顶梁并通过压抵件压抵抵顶梁,进而稳固地将k板支设于外墙铝模的上部,k板在插板的锁定下不易产生错台和漏浆的现象,能够有效保证k板与外墙铝模的接缝平整、防漏浆,同时有利于整个现场的体系化施工。

41.作为一种较佳的实施方式,支承板3具有靠近转接立管2的第一端和远离转接立管2的第二端。支承板3的第一端形成有限位凸板。限位凸板抵靠于抵顶梁4的远离侧部翼缘72的一侧。

42.在本实施例中,参阅图1,转接立管2的上部开设有穿孔。转接立管2中安装有螺合件23。螺合件23开设有螺纹孔。压抵件5形成有外螺纹。压抵件5可活动地穿设于穿孔中且螺合于螺纹孔中。具体的,螺合件为螺母。

43.继续参阅图2所示,连接杆21设置于两个锁模立管1的相对侧。连接杆21连接于锁模立管1的上部和转接立管2的下部。

44.参阅图2和图4所示,支承板3设置于两个锁模立管1上的转接立管2的相背侧。

45.在本实施例中,锁模立管1、转接立管2、抵顶梁4为方管。

46.本发明提供一种拉片式铝模的k板加固装置的施工方法,包括以下步骤:

47.s1:于外墙铝模6的顶部翼缘61上设置k板7,使得顶部翼缘61支撑于k板7的底部翼缘71。

48.在本实施例中,k板的长度与外墙铝模的长度相适配。k板的底部翼缘的锁孔的位置与外墙铝模的顶部翼缘的锁孔的位置一一对应。

49.s2:将两个锁模立管1贴合于顶部翼缘61的相对两端,并将锁模立管1的上端伸至底部翼缘71的上方,使得锁模立管1的上端的插板22插设于顶部翼缘61与底部翼缘71相对应的锁孔中。

50.s3:将两个锁模立管1上的支承板3的另一端通过插销可拆卸地连接于k板7的相对两侧的侧部翼缘72。

51.s4:将抵顶梁4搁置于两个锁模立管1上的支承板3,使得抵顶梁4贴合于侧部翼缘72。

52.s5:将压抵件5安装于转接立管2的上端并调节压抵件5的位置,实地压抵件5压抵

于抵顶梁4的远离侧部翼缘72的一侧以锁定k板7。

53.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1