一种圆竹拱拱脚连接构造及施工方法与流程

1.本发明涉及圆竹拱结构技术领域,更具体地讲,涉及一种圆竹拱拱脚连接构造及施工方法。

背景技术:

2.竹材资源在我国有着广泛的分布,竹林面积和竹材加工量均居世界第一。竹子成材周期短,在4-6年内即可达到建筑材料使用最佳采伐期,相较于木材是一种短周期的可再生资源。在生长过程中,每公顷毛竹林毎年可以吸收二氧化碳约47吨。并且,竹材作为一种天然有机材料,在废弃使用后,可以自然降解。因此,利用竹材作为建筑结构材料,对于减少温室气体排放、节约能源有着重要的意义。另一方面,从材料特性上讲,竹结构与传统建筑材料相比,力学性能优良,竹材的抗拉强度约为木材的3倍,抗压强度约为木材的2倍,抗弯强度约为木材的2倍,竹材的强度重量比约为0.017,仅次于钢铁(0.020),同时竹结构的抗震性能突出。为此,近年来越来越多的建筑采用竹材作为建筑的承重材料。

3.但是与传统建筑材料相比,竹材也有自身的缺陷,如天然圆竹材料存在易劈裂、易腐蚀等问题,当圆竹材料应用到结构关键位时应采取专门的措施避免竹材发生破坏以及腐蚀。对于采用圆竹拱结构而言,拱脚部位承受较大的弯矩和剪力,在荷载作用下拱脚部位容易发生破坏,而一旦拱脚部位发生破坏容易引起结构的整体倒塌。并且,拱脚部位直接与地面接触,受到地面潮气的影响竹材腐蚀速率加快,建筑使用年限大幅缩短。

技术实现要素:

4.本发明所要解决的技术问题是,提供一种圆竹拱拱脚连接构造及施工方法,有效的提高了拱脚部位的承载力,同时通过钢管与灌浆料的包裹,也提高了拱脚部位的耐久性,结构简单、实用性强。

5.本发明解决技术问题所采用的解决方案是:

6.一种圆竹拱拱脚连接构造,安装在基础结构上,包括底座、安装在底座上且用于圆竹固定的固定装置、安装底座上且位于固定装置外侧的封闭结构;所述封闭结构内灌注有灌浆料。

7.施工时,首先将底座安装在基础结构上,将固定装置安装在底座上,然后根据圆竹拱脚处的位置对其进行连接固定;

8.在对所有圆竹连接固定后,在底座上安装封闭结构,使得固定装置及圆竹的端部将位于封闭结构内,随后采用在封闭结构内进行灌浆,将圆竹与封闭结构之间的间隙进行封闭

9.在一些可能的实施方式中,为了有效的实现通过固定装置对于圆竹固定;

10.所述固定装置包括若干根安装在底座上的钢管;所述钢管与圆竹一一对应设置,所述钢管套装在圆竹内且同轴设置;在所述圆竹内灌注有灌浆料。

11.在一些可能的实施方式中,

12.所述灌浆料为高强无收缩灌浆料。

13.在一些可能的实施方式中,为了有效的加强圆竹的固定,避免在荷载作用下圆竹发生转动移动;并有效的提高耐久性;

14.所述封闭结构呈筒状结构安装在底座上且与底座配合形成用于安装固定装置的腔室;所述封闭结构的内侧面上设置有栓钉。

15.在一些可能的实施方式中,

16.所述栓钉与靠近该栓钉的钢管之间存在间隙d;

17.其中,d>d+2e,d为圆竹的直径,e为栓钉的长度。

18.在一些可能的实施方式中,为了有效的避免封闭结构在荷载作用下失稳;

19.所述封闭结构还包括多组安装在筒状结构外侧且与底座连接的加劲肋。

20.在一些可能的实施方式中,为了有效的实现底座与基础结构的连接;

21.所述底座包括预埋在基础结构内的预埋钢筋、安装在基础结构上且与基础结构顶面在同一平面上的底板;所述预埋钢筋的一端与底板连接。

22.在一些可能的实施方式中,为了避免在进行圆竹内灌浆时,无法将浆料灌入圆竹内;

23.在所述圆竹插入钢管的同一竹节的顶端设置排气孔,所述排气孔位于钢管顶端的上方。

24.在一些可能的实施方式中,

25.所述筒状结构为方筒状或圆筒状。

26.一种圆竹拱拱脚连接构造的施工方法,具体包括以下步骤:

27.步骤s1:预埋底座;

28.基础混凝土浇筑时,将预埋钢筋预埋在基础结构内,将底座的底部与预埋钢筋焊接;

29.其中,预埋钢筋数量、直径等参数根据拱脚部位所承受的弯矩和剪力计算确定;

30.步骤s2:固定装置安装:

31.在底板的上部焊接钢管,钢管位置根据拱脚处圆竹的位置确定,并使得钢管的圆心与圆竹的圆心重合;

32.步骤s3:安装装圆竹拱脚;

33.安装时,圆竹逐根依次安装,并将钢管插入到圆竹的内部;

34.步骤s4:安装封闭结构;

35.首先在封闭结构的内壁上焊接多排多列栓钉;

36.随后将其焊接在底板上;

37.在封闭结构的外侧焊接加劲肋,加劲肋的侧面与钢板焊接,其底面与底板焊接;

38.步骤s5:灌浆料灌浆施工;

39.灌浆料从钢板与圆竹外侧之间的间隙灌入,灌满后应采用养护措施,在灌浆

40.与现有技术相比,本发明的有益效果:

41.本发明通过固定装置、封闭结构、灌浆料的配合有效的实现对于圆竹拱脚处的安装,有效的解决了圆竹拱结构拱脚部位承载力不足,提高了拱脚部位的承载力,通过灌浆料有效的避免被腐蚀,有效的解决了圆竹料易劈裂的问题,提高了拱脚部位的耐久性;

42.本发明通过在圆竹上设置排气孔有效的实现了在圆竹内的灌注操作;避免了灌浆料无法进入圆竹内的情况出现;

43.本发明通过调整封闭结构的安装时间,使得在施工完毕后,释放施工阶段圆竹拱拱脚部位的变形,减小拱脚部位的受力,同时提高拱脚部位圆竹拱的操作空间,降低施工难度;

44.本发明结构简单、实用性强。

附图说明

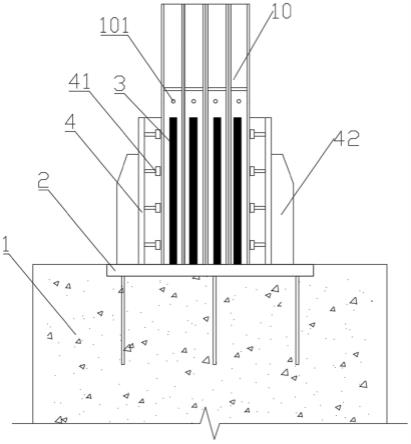

45.图1为本发明的结构示意图;

46.图2为本发明的俯视图;

47.其中:1、基础结构;2、底座;3、固定装置;31、钢管;4、封闭结构;41、栓钉;42、加劲肋;10、圆竹;101、排气孔。

具体实施方式

48.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。本技术所提及的"第一"、"第二"以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,"一个"或者"一"等类似词语也不表示数量限制,而是表示存在至少一个。在本技术实施中,“和/或”描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。在本技术实施例的描述中,除非另有说明,“多个”的含义是指两个或两个以上。例如,多个定位柱是指两个或两个以上的定位柱。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

49.下面对本发明进行详细说明。

50.实施例1:

51.如图1-图2所示:

52.一种圆竹拱拱脚连接构造,安装在基础结构1上,包括底座2、安装在底座2上且用于圆竹10固定的固定装置3、安装底座2上且位于固定装置3外侧的封闭结构4;所述封闭结构4内灌注有灌浆料。

53.施工时,首先将底座2安装在基础结构1上,将固定装置3安装在底座2上,然后根据位置要求对其进行连接固定;

54.在对所有圆竹10连接固定后,在底座2上安装封闭结构4,使得固定装置3及圆竹10的端部将位于封闭结构4内,随后采用在封闭结构4内进行灌浆,将圆竹10与封闭结构4之间的间隙进行封闭。

55.固定装置3其主要作用与圆竹10的内侧,实现对于圆竹10的固定支撑。

56.在一些可能的实施方式中,为了有效的实现通过固定装置3对于圆竹10固定;

57.所述固定装置3包括若干根安装在底座2上的钢管31;所述钢管31与圆竹10一一对应设置,所述钢管31套装在圆竹10内且同轴设置;在所述圆竹10内灌注有灌浆料。

58.在底座2上按照圆竹拱脚的布置要求,设置与圆竹10一一对应设置的钢管31,每根圆竹10的末端最后一节将插入到所对于的钢管31内;通过圆竹10外侧与封闭结构4内侧之间的间隙来实现灌浆操作;灌浆料将从圆竹10与底板之间的间隙进入到圆竹10内;

59.在一些可能的实施方式中,

60.所述灌浆料为高强无收缩灌浆料,其具有良好的流动性,微膨胀性,早强,高强性和抗油渗性。

61.在一些可能的实施方式中,为了有效的加强圆竹10的固定,避免在荷载作用下圆竹10发生转动位移;并有效的提高耐久性;

62.所述封闭结构4呈筒状结构安装在底座2上且与底座2配合形成用于安装固定装置3的腔室;所述封闭结构4的内侧面上设置有栓钉41。

63.在一些可能的实施方式中,

64.所述栓钉41与靠近该栓钉41的钢管31之间存在间隙d;

65.其中,d>d+2e,d为圆竹10的直径,e为栓钉41的长度。

66.栓钉41的设置,将使得提高筒状结构与其内部所灌注灌浆料能够有效的结合,避免荷载作用下发生滑移;

67.在一些可能的实施方式中,为了有效的避免封闭结构4在荷载作用下失稳;

68.所述封闭结构还包括多组安装在筒状结构外侧且与底座2连接的加劲肋42。

69.优选的,在筒状结构的外侧沿其周向设置多组加劲肋42,加劲肋42通过焊接与封闭结构4的外侧面、底座2的顶面固定连接;从而实现对于筒状结构的有效的支撑和固定,避免其收荷载影响发生失稳的情况;

70.在一些可能的实施方式中,为了有效的实现底座2与基础结构1的连接;

71.所述底座2包括预埋在基础结构1内的预埋钢筋、安装在基础结构1上且与基础结构1顶面在同一平面上的底板;所述预埋钢筋的一端与底板连接。

72.预埋钢筋在基础施工时插入到基础内部,然后将底板与预埋钢筋连接;随后进行基础混凝土施工,施工完成后,底板的顶面将与基础结构1的顶面在同一平面上。

73.在一些可能的实施方式中,为了避免在进行圆竹10内灌浆时,无法将浆料灌入圆竹10内;

74.在所述圆竹10插入钢管31的同一竹节的顶端设置排气孔101,所述排气孔101位于钢管31顶端的上方。

75.优选的,排气孔101将在圆竹10内部灌浆灌注完成面的上方,这样有效的避免灌浆过程中将排气孔101堵住,从而使得圆竹10内的空气无法排出,进而造成无法实现灌浆的情况出现。

76.在一些可能的实施方式中,

77.所述筒状结构为方筒状或圆筒状。

78.如图2所示,筒状结构为方筒状,其截面呈矩形结构,钢管31为多组呈矩形阵列分布;圆竹10套装在钢管31的外侧;其中最外侧的圆竹10与栓钉41之间的间距为d;封闭结构4四侧内臂上均设置的多组栓钉41,保证封闭结构4与灌浆料的有效连接;

79.实施例2:

80.一种圆竹拱拱脚连接构造的施工方法,具体包括以下步骤:

81.步骤s1:预埋底座2;

82.基础混凝土浇筑时,将预埋钢筋预埋在基础结构1内,底座2的上表面与基础结构1的顶面平齐,将底座2的底部与预埋钢筋焊接;其中,预埋钢筋数量、直径等参数根据拱脚部位所承受的弯矩和剪力计算确定;

83.步骤s2:固定装置3安装:

84.在底板的上部焊接钢管31,钢管31位置根据拱脚处圆竹10的位置确定,并使得钢管31的圆心与圆竹10的圆心重合;

85.步骤s3:安装圆竹拱脚;

86.安装时,圆竹10的逐根依次安装,并将钢管31插入到圆竹10的内部;

87.步骤s4:安装封闭结构4;

88.当封闭结构4为方筒状时,由四块钢板焊接而成,截面呈矩形;

89.首先在钢板的内壁上焊接多排多列栓钉41,随后进行钢板之间的焊接;

90.然后将焊接好的封闭结构4在底板上;

91.在钢板外侧焊接加劲肋42,加劲肋42的侧面与钢板焊接,其底面与底板焊接;

92.其中,通过栓钉41提高钢板与高强无收缩灌浆料的结合,避免荷载作用下发生滑移;钢板的尺寸应保证将钢管31包围在封闭结构4的内部,并且钢板的内侧面应与钢管31有一定的间隙d,其中,d>d+2e,d为圆竹10的直径,e为栓钉41的长度;

93.在钢板外侧焊接加劲肋42,加劲肋42侧面与钢板焊接,其底面与底板焊接,从而实现防止钢靴在荷载作用下失稳。

94.施工时将钢板焊接到底板的上部;优选的,封闭结构4的安装在圆竹拱施工完成后进行,主要作用是释放施工阶段圆竹拱拱脚部位的变形,减小拱脚部位的受力,同时提高拱脚部位圆竹拱的操作空间,降低施工难度。

95.步骤s5:灌浆料灌浆施工;

96.灌浆料从钢板与圆竹10外侧之间的间隙灌入,灌满后应采用养护措施,在灌浆料达到一定强度之前应避免拱脚受到扰动,防止灌浆料内部出现裂缝。

97.本发明通过封闭结构4、灌浆料以及圆竹10材料的共同作用,有效提高了拱脚部位的受弯承载力,同时焊接的钢管31进一步提高了拱脚部位的抗剪承载力;

98.本发明中圆竹10在灌浆料的包裹下,处于三向受力状态,有效克服了圆竹10料易劈裂的问题。

99.本发明中圆竹10在灌浆料封闭结构4、钢管31的配合包裹下,避免了地面潮气对竹材的影响,降低了拱脚部位竹材劣化的速度,提高了竹材的耐久性。

100.本发明在施工完毕后,可释放施工过程中的拱脚部位的变形,降低了拱脚部位的内力。

101.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1