一种粘滞阻尼器的安装方法与流程

1.本发明涉及建筑工程减震设备安装的技术领域,具体涉及一种粘滞阻尼器的安装方法。

背景技术:

2.粘滞阻尼器作为结构内的减震设备,受到外部激励如地震作用传递到建筑结构中时,结构产生变形并带动粘滞阻尼器活塞杆运动,在活塞两端形成压力差,迫使油缸中介质从活塞上阻尼结构中通过,从而产生阻尼力并实现能量转变,使得机械能转化为热能,达到减小结构振动反应的目的。粘滞阻尼器的自重较大,墙式粘滞阻尼器重量约250kg,且位于悬壁墙中部,高度较高为850mm,且空间较窄,如采用人工搬运安装十分困难,安装施工难度大,且安装精度不易保证,还会造成人力浪费,造成施工成本增加。

3.粘滞阻尼器的安装,受预埋件安装精度影响,预埋件安装位置偏差,会导致粘滞阻尼器安装位置偏差,故控制预埋件安装精度,在粘滞阻尼器安装中尤为重要。现有技术做法施工顺序,上下悬壁墙钢筋绑扎——预埋件安装——上下悬壁墙关模——浇筑混凝土。预埋件位置采用钢直尺分别测量定位上下预埋件位置,这种做法安装导致预埋件平面位置确定困难。上下悬壁墙分别关模浇筑混凝土,容易导致上下悬臂墙,平面位置不在同一位置,后续粘滞阻尼器安装精度不易控制,且悬臂墙混凝土外观质量也较差。该做法对后续粘滞阻尼器安装精度影响极大,影响工程质量。粘滞阻尼器安装平面位置要求精度高,且为5mm,如粘滞阻尼器安装不平稳,将影响其受力性能,可能达不到预期的消能减震的作用。

4.申请号为cn201910324708.5的发明专利申请公开了一种墙式连接阻尼器连接构件,包括:预埋件、角钢、x型卡板、阻尼器和两端开口的箱型挡板;预埋件为一组且对称布置,其均包括固定板和外伸板;固定板和外伸板固定组成t型结构;两块外伸板平行设置;角钢为两组,每组分别固定在外伸板的边沿上,且两块外伸板上的角钢的位置对应;x型卡板的四个端头分别固定在外伸板同侧的两块角钢上;阻尼器固定在两块外伸板之间;箱型挡板内侧与角钢固定连接,且围裹在两块外伸板和阻尼器外侧,固定板位于箱型挡板外部。该发明用以解决原有的施工方法受施工现场条件及现场工人水平影响而导致阻尼器安装不到位,导致阻尼器在工作时无法达到预期的效果。但是采用该方案需要单独设置一套连接构件,投入的成本较高,且结构复杂不易于操作,对于工程现场施工的具体应用,造成了施工作业成本和施工作业时间的增加。

技术实现要素:

5.为了解决上述问题,本发明公开了一种粘滞阻尼器的安装方法,包括在同一平面上的上悬臂墙和下悬臂墙,上悬臂墙与上部的梁连接,下悬臂墙与下部的楼板连接,上悬臂墙和下悬臂墙之间形成容纳空间,容纳空间用于粘滞阻尼器的安装,本发明通过优化粘滞阻尼器的安装顺序和方法,通过弧形楔子的简单结构设置,使得粘滞阻尼器的安装平面位置精度准确,安装过程中粘滞阻尼器的稳定性得到保障,同时保证粘滞阻尼器安装完成后

达到预期的消能减震的作用。

6.本发明采用的技术方案如下:

7.本发明公开了一种粘滞阻尼器的安装方法,包括在同一平面上的上悬臂墙和下悬臂墙,上悬臂墙与上部的梁连接,下悬臂墙与下部的楼板连接,上悬臂墙和下悬臂墙之间形成容纳空间,容纳空间用于粘滞阻尼器的安装,包括以下步骤:

8.s1:现场进行放线定位,确认粘滞阻尼器预埋件的安装位置,所述预埋件包括锚板和锚筋,锚板设置在上悬臂墙和下悬臂墙的连接端面上,通过所述锚板,将锚筋锚入上悬臂墙和下悬臂墙内;

9.s2:预埋件安装完成,浇筑上悬臂墙和下悬臂墙的混凝土,混凝土成型后安装粘滞阻尼器;

10.s3:确定粘滞阻尼器安装点,将粘滞阻尼器及构件运输至安装点位置,测量安装点的安装尺寸,并与粘滞阻尼器及构件的尺寸比对,记录安装点的实测尺寸与粘滞阻尼器及构件之间的误差,制定尺寸误差的修正方案,借助测量定位工具,对安装点进行划线和定位;

11.s4:包括粘滞阻尼器的吊运装置,吊运装置吊装所述粘滞阻尼器及构件至粘滞阻尼器的安装点,所述构件包括上节点板和下节点板,吊运装置将下节点板吊装定位,下节点板安装在与下悬臂墙连接的预埋件上;吊运装置将粘滞阻尼器吊装定位至粘滞阻尼器的安装点,采用销轴将粘滞阻尼器与下节点板连接牢固,并将下节点板与预埋件围焊固定;

12.s5:粘滞阻尼器的一端通过下节点板与下悬臂墙连接的预埋件固定,粘滞阻尼器的另一端通过顶升装置提升至水平位置,设置销轴将粘滞阻尼器和上节点板连接,所述上节点板安装在与上悬臂墙连接的预埋件上,与预埋件焊接;

13.s6:粘滞阻尼器的一端通过下节点板与下悬臂墙连接固定,另一端通过上节点板与上悬臂墙连接固定,安装完成后,观察粘滞阻尼器整体安装的协调性,无误后将粘滞阻尼器及连接座碰撞处补涂油漆。

14.进一步地,所述粘滞阻尼器与上节点板和下节点板焊接连接,设置弧形楔子,粘滞阻尼器吊运完成后,将弧形楔子设置于粘滞阻尼器与下悬臂墙的空隙,形成粘滞阻尼器在焊接过程中的位置固定。

15.进一步地,所述弧形楔子包括第一弧形楔子和第二弧形楔子,从粘滞阻尼器与下悬臂墙的空隙两侧插入所述第一弧形楔子和第二弧形楔子,第一弧形楔子和第二弧形楔子拼接组合形成u型的弧形包络结构,所述u型的弧形包络结构包络支撑所述粘滞阻尼器。

16.进一步地,所述弧形楔子的上部设置有丝杆,丝杆连接所述第一弧形楔子和第二弧形楔子,所述丝杆通过卡子与弧形楔子连接,设置所述丝杆限制粘滞阻尼器的位移。

17.进一步地,所述第一弧形楔子和第二弧形楔子为弧形过渡结构,弧形过渡结构的弧形为半径80-90mm的1/4圆组成,所述第一弧形楔子和第二弧形楔子的弧形契合于粘滞阻尼器的圆形半径设置。

18.进一步地,所述预埋件通过锚筋锚入上悬臂墙和下悬臂墙内,锚筋包括若干根,锚筋锚入上悬臂墙和下悬臂墙内的端部为锚筋的端头,每根锚筋的端头匹配有一根70-80mm的粘结钢筋,粘结钢筋与锚筋双面焊接。

19.本发明的技术效果如下:

20.本发明公开了一种粘滞阻尼器的安装方法,有效解决了粘滞阻尼器自重大,人工搬运安装十分困难,安装施工难度大,且安装精度不易保证,还会造成人力浪费,造成施工成本增加的问题。

21.具体内容如下:

22.1.本发明采用精确控制粘滞阻尼器平面位置做法可使上下悬壁墙处于同一平面位置,可通过控制模板来调节预埋件位置,达到控制粘滞阻尼器安装精度的目的,保证了安装施工质量。

23.2.本发明采用弧形楔子固定粘滞阻尼器焊接的做法,可有效节约人工,保证了粘滞阻尼器与上节点板焊接质量。

24.3.本发明采用焊接粘结钢筋使粘滞阻尼器的锚筋锚固有更多的富余度,提高了与混凝土的握裹力,应用效果更加显著,建筑物安全系数显著提高。

附图说明

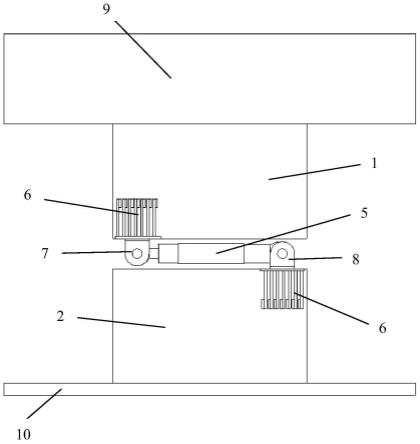

25.图1是本发明粘滞阻尼器安装示意图;

26.图2是现有技术三角形木楔子固定粘滞阻尼器示意图;

27.图3是本发明的弧形楔子示意图;

28.图4是本发明弧形楔子固定粘滞阻尼器示意图;

29.图5是本发明的预埋件结构示意图;

30.图中标记:1-上悬臂墙,2-下悬臂墙,3-弧形楔子,301-第一弧形楔子,302-第二弧形楔子,303-丝杆,304-卡子,4-粘结钢筋,5-粘滞阻尼器,6-预埋件,601-锚筋,602-锚板,7-上节点板,8-下节点板,9-梁,10-楼板。

具体实施方式

31.下面结合附图,对本发明作详细的说明。

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

33.本实施例中,所采用的数据为优选方案,但并不用于限制本发明。

34.实施例1

35.如图1-5所示,本实施例提供了一种粘滞阻尼器的安装方法,包括在同一平面上的上悬臂墙和下悬臂墙,上悬臂墙与上部的梁连接,下悬臂墙与下部的楼板连接,上悬臂墙和下悬臂墙之间形成容纳空间,容纳空间用于粘滞阻尼器的安装,包括以下步骤:

36.s1:现场进行放线定位,确认粘滞阻尼器预埋件的安装位置,所述预埋件包括锚板和锚筋,锚板设置在上悬臂墙和下悬臂墙的连接端面上,通过所述锚板,将锚筋锚入上悬臂墙和下悬臂墙内,所述预埋件的放置位置可根据现场实际情况进行适当调整。

37.本实施例中,为为了保证符合粘滞阻尼器安装尺寸,避免出现预埋件歪扭等现象。施工时,需使用水平仪测量预埋钢板上表面是否水平,对预埋件进行找平校直,保证横向及纵向都为水平后与现场主筋点焊固定,防止预埋件因现场施工出现移动等产生误差,影响下一步施工。验收合格后方可进行下一步施工。安装锚板时,需使用水平仪测量锚板上表面是否水平,需保证横向及纵向都为水平才可继续下一步施工。

38.s2:预埋件安装完成,浇筑上悬臂墙和下悬臂墙的混凝土,混凝土成型后安装粘滞阻尼器;

39.s3:确定粘滞阻尼器安装点,将粘滞阻尼器及构件运输至安装点位置,测量安装点的安装尺寸,并与粘滞阻尼器及构件的尺寸比对,记录安装点的实测尺寸与粘滞阻尼器及构件之间的误差,制定尺寸误差的修正方案,借助测量定位工具,对安装点进行划线和定位;

40.s4:包括粘滞阻尼器的吊运装置,吊运装置吊装所述粘滞阻尼器及构件至粘滞阻尼器的安装点,所述构件包括上节点板和下节点板,吊运装置将下节点板吊装定位,下节点板安装在与下悬臂墙连接的预埋件上;吊运装置将粘滞阻尼器吊装定位至粘滞阻尼器的安装点,采用销轴将粘滞阻尼器与下节点板连接牢固,并将下节点板与预埋件围焊固定;

41.s5:粘滞阻尼器的一端通过下节点板与下悬臂墙连接的预埋件固定,粘滞阻尼器的另一端通过顶升装置提升至水平位置,设置销轴将粘滞阻尼器和上节点板连接,所述上节点板安装在与上悬臂墙连接的预埋件上,与预埋件焊接;

42.s6:粘滞阻尼器的一端通过下节点板与下悬臂墙连接固定,另一端通过上节点板与上悬臂墙连接固定,安装完成后,观察粘滞阻尼器整体安装的协调性,无误后将粘滞阻尼器及连接座碰撞处补涂油漆。最后,需要判断粘滞阻尼器的安装位置是否符合设计要求及安装后粘滞阻尼器整体美观协调性。

43.实施例2

44.粘滞阻尼器与上下悬壁墙之间存在一定空隙,导致粘滞阻尼器吊运到安装位置后,粘滞阻尼器自重较大,焊接粘滞阻尼器与上下节点板时,需要固定牢固,才能保证粘滞阻尼器焊接质量与安装精度。如图2所示,是采用一种三角形木楔子,塞入粘滞阻尼器与下悬壁墙之间的空隙,用以固定粘滞阻尼器。但这种方法,由于粘滞阻尼器为圆柱体,三角形与粘滞阻尼器接触不饱满,固定时存在三角形木楔子塞入不密实,导致粘滞阻尼器位置变化,影响焊接质量和安装精度。往往需要人工辅助固定,调整粘滞阻尼器安装位置,才能勉强保证焊接质量和安装精度,造成人力浪费,经济效益差。

45.在粘滞阻尼器安装时,由于粘滞阻尼器自重较重,导致焊接上下节点板时需要固定粘滞阻尼器,传统三角形木楔子不能满足施工要求;如图4所示,本实施例提供了一种粘滞阻尼器的安装方法,所述粘滞阻尼器与上节点板和下节点板焊接连接,设置弧形楔子,优选地,设置材料为弧形木楔子,用来固定粘滞阻尼器,为上节点板的焊接提供支撑力和稳定性;粘滞阻尼器吊运完成后,将弧形楔子设置于粘滞阻尼器与下悬臂墙的空隙,形成粘滞阻尼器在焊接过程中的位置固定。

46.本实施例中,所述弧形楔子包括第一弧形楔子和第二弧形楔子,从粘滞阻尼器与下悬臂墙的空隙两侧插入所述第一弧形楔子和第二弧形楔子,第一弧形楔子和第二弧形楔子拼接组合形成u型的弧形包络结构,所述u型的弧形包络结构包络支撑所述粘滞阻尼器。进一步地,根据粘滞阻尼器圆柱体尺寸制作弧形,在塞入粘滞阻尼器与下悬壁墙之间时,能与粘滞阻尼器接触饱满,不易松动,能完美的辅助焊接施工,保证安装精度,所述第一弧形楔子和第二弧形楔子为弧形过渡结构,优选地,弧形过渡结构的弧形为半径85mm的1/4圆组成,所述第一弧形楔子和第二弧形楔子的弧形契合于粘滞阻尼器的圆形半径设置,能最大面积与粘滞阻尼器接触,设置第一弧形楔子和第二弧形楔子左右固定粘滞阻尼器,均设置

在粘滞阻尼器最大半径处。

47.本实施例中,所述弧形楔子的上部设置有丝杆,丝杆连接所述第一弧形楔子和第二弧形楔子,所述丝杆通过卡子与弧形楔子连接,设置所述丝杆限制粘滞阻尼器的位移。优选地,设置一根ф14丝杆加固弧形楔子,粘滞阻尼器固定后不易左右移动或者上下移动,能有效固定粘滞阻尼器,且无需人工辅助固定和过程中调整位置,保证焊接质量和安装精度,并且有效节省人工。

48.实施例3

49.现有技术中,粘滞阻尼器两端的锚固方式包括预埋钢板或预埋锚筋,预埋钢板构造复杂,与墙筋冲突较多,实施起来有困难,本实施例中选择锚筋锚固,锚筋为带肋钢筋,靠钢筋自身与混凝土的粘接、握裹和摩擦来提供足够的锚锢。

50.本实施例中,本实施例提供了一种粘滞阻尼器的安装方法,如图1和5所示,所述预埋件通过锚筋锚入上悬臂墙和下悬臂墙内,锚筋包括若干根,锚筋锚入上悬臂墙和下悬臂墙内的端部为锚筋的端头,优选地,为了保证连接粘滞阻尼器的锚筋与混凝土锚固有更多的富余度,有每根锚筋的端头匹配有一根75mm的粘结钢筋,粘结钢筋与锚筋双面焊接。

51.本实施例中,区别于现有技术的弯锚或加长锚筋的做法,本实施例所采用的技术方案操作简单,可行性强。优选地,采用14根粘结钢筋匹配于锚筋设置,粘结钢筋型号规格与锚筋一致;每根锚筋上焊接一根粘结钢筋达到增强与混凝土粘接力的作用。

52.本实施例中,通过分析原螺纹钢与混凝土粘接力结合现场施工情况,选取锚筋端部增设一根75mm的粘结钢筋,可增强粘滞阻尼器与混凝土的粘接力,解决在发生地震后因粘接力不足发生掉落等情况。

53.以上所述仅是本发明的优选实施方式,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1