一种储气库固井用韧弹性水泥浆的制备工艺的制作方法

1.本发明涉及水泥浆制备领域,尤其涉及一种储气库固井用韧弹性水泥浆的制备工艺。

背景技术:

2.固井是建井工程的一个主要环节,是向已钻成的井眼内下入套管,并向井眼和套管之间的环形空间注入固井水泥浆的施工作业。但是由于地层中压强、温度等环境条件与制备一般水泥浆时应用的环境条件有较大差别,轻则影响固井水泥浆的稠度,不利于施工,重则导致水泥浆提前固化,不利于后续养护,严重影响固井质量。

3.中国专利cn113444504a公开了一种结晶防窜固井水泥浆,提出了一种结晶防窜固井水泥浆及其制备方法,可解决颗粒级配固井水泥浆一般体系复杂、设计难度大,添加胶乳后的固井水泥浆具有敏感性强、稳定性差、不易控制等缺点,高温条件下缓慢失重与强度快速发展要求难以兼顾的技术问题,但是仍未解决在固井的特殊环境中,水泥浆出现早强现象的问题。

技术实现要素:

4.为此,本发明提供一种储气库固井用韧弹性水泥浆的制备工艺,可以解决在固井的特殊环境条件下,水泥浆早强致使其稠度不能满足施工要求的问题。

5.为实现上述目的,本发明储气库固井用韧弹性水泥浆的制备工艺,包括:其制备方式为二次搅拌,包括以下步骤:步骤s1,获取储气库固井所处环境的温度t和压强p,将搅拌装置初始温度设为t0,压强设为p0;步骤s2,将增稠剂和胶凝材料注入搅拌装置中以第一转速ωa搅拌预设时间后,将减水剂、消泡剂以及水注入所述的搅拌装置与增稠剂和胶凝材料搅拌形成第一混合物;步骤s3,以第一混合物的沉入量对第一混合物进行稠度检测,中控单元根据第一混合物沉入量与预设沉入量相比较,对第一混合物稠度进行判定,当第一混合物稠度不符合标准,向第一混合物中分次加入外加剂,同时根据单次注入外加剂后的沉入量变化值对搅拌装置各参数进行调整,当第一混合物稠度符合标准,中控单元判定实施步骤s4;当第一混合物稠度不符合标准,需分次向第一混合物中注入外加剂,外加剂种类根据沉入量h选择,同时,中控单元根据单次注入外加剂后的沉入量变化值对搅拌装置各参数调整,当第一混合物稠度符合标准时,中控单元判定实施步骤s4;步骤s4,向稠度合格的第一混合物中注入胶凝材料,以第二转速ωb对第一混合物和胶凝材料进行搅拌形成第二混合物;步骤s5,向第二混合物中注入纤维,以调节后的第一转速搅拌预设时间后,将转速调整至调节后的第二转速,形成第三混合物,向第三混合物内注入细砂、水、消泡剂、离散处理后的纳米sio2悬浊液、减水剂,以调节后的第二转速进行搅拌,形成储气库固井用韧弹性

水泥浆;步骤s6,对储气库固井用韧弹性水泥浆进行稠度检测,以储气库固井用韧弹性水泥浆沉入量作为判断储气库固井用韧弹性水泥浆稠度大小的参数,所述中控单元判定所述储气库固井用韧弹性水泥浆稠度合格,水泥浆制备完成,中控单元判定水泥浆稠度不合格,需对搅拌装置各参数调整,直至储气库固井用韧弹性水泥浆稠度合格。

6.进一步地,所述步骤s2中的第一转速ωa和所述步骤s4中的第二转速ωb根据目标水泥浆设计抗压强度确定,其中,ωa=1.4m/s

×

((n+

△

)

×

(n

‑△

)/r

²

),且ωa≤2.8m/s;ωb=2m/s

×

((n+

△

)

×

(n

‑△

)/r

²

),且ωb≤2.8m/s;其中,所述中控单元预设所述水泥浆28d龄期抗压强度标准值为r,

△

为所述水泥浆实际抗压强度的允许误差范围。

7.进一步地,所述中控单元获取第一混合物沉入量h1判定第一混合物的稠度是否合格,其中,当h1≤h1≤h2时,判定一次搅拌拌合物稠度合格,实施步骤s4;当h1<h1或h1>h2时,判定一次搅拌拌合物稠度不合格,调节一次拌合物外加剂配合比及搅拌装置各参数;其中,所述中控单元预设沉入量第一临界值h1、沉入量第二临界值h2。

8.进一步地,当h1<h1时,所述中控单元根据第一混合物的沉入量,向第一混合物中增加减水剂的注入量,其中,减水剂分若干次注入,单次注入量为ma,设定ma=0.01%

×m×

(1+(h1-h1)/h1),中控单元根据减水剂注入后第一混合物的沉入量变化值

△

h判定是否调节步骤s3中第一转速ωa和搅拌时间t,其中,

△

h=h1(i+1)-h1i,i=1,2

……

n-1,n为预设减水剂注入总次数,h1(i+1)为第一混合物第i+1次注入减水剂后沉入量,h1i为第一混合物第i次注入减水剂后沉入量。

9.所述中控单元根据第一混合物的沉入量变化值

△

h判定是否调节步骤s3中第一转速ωa和搅拌时间t,其中,当

△

h≥3+δ时,所述中控单元判定不对所述第一转速ωa进行调节,同时延长搅拌时间t至t1,设定t1=t+10+5i;当

△

h<3+δ时,所述中控单元判定调节步骤s3内的第一转速ωa至ω1,使ω1=ωa

×

(1+(h1-h1)/h1),每次加入0.01%的减水剂后以调节后的第一转速ω1对混合物进行搅拌,延长搅拌时间t至t2,设定t2=t+10+5i;其中,δ为允许误差范围,第一批减水剂总量不超过第一批胶凝材料的0.3%。

10.进一步地,当第一批减水剂总量已达到第一批胶凝材料的0.3%时,第一混合物沉入量h1<h1时,所述中控单元根据搅拌装置调节后的第一转速判定调节搅拌装置内部压强p0至p1,调节内部温度t0至t1,延长搅拌时间tp至tp1,设定tp1=tp+20s,p=1,2,其中,t1=t0

×

(1+(20/t

总

)

×

(ω1

×

(ω1+ωa))/(ωa

×

(ω1-ωa)));p1=(t1/t0)

×

p0;其中,t

总

为步骤s1~s3所用的全部时长。

11.进一步地,所述中控单元根据步骤s3得到的第一混合物的最终沉入量h01判定是否对二次搅拌的搅拌参数进行调整,其中,

当h01≥h2时,所述中控单元判定不对搅拌参数调整;当limh01=h2时,所述中控单元判定调整第二转速ωb至ω2,提高腔内温度t1至t2,增大腔内压强p1至p2,limh01=h2表示无限接近沉入量第二临界值h2;其中,ω2=1.05

×

ωb,t2=1.05

×

t1,p2=1.05

×

p1。

12.进一步地,当h1>h2时,根据第一混合物的稠度,向第一混合物中增加增稠剂的注入量,其中,增稠剂分若干次注入,单次注入量为mb,设定mb=0.005%

×m×

(1+(h1-h2)/h1),中控单元根据增稠剂注入后第一混合物的沉入量变化值

△

h判定是否调节步骤s3中第一转速ωa和搅拌时间t,其中,

△

h=h1(j+1)-hj,j=1,2

……

b-1,b为预设增稠剂注入总次数,h1(j+1)为第一混合物第j+1次注入减水剂后沉入量,h1j为第一混合物第j次注入增稠剂后沉入量。

13.所述中控单元根据第一混合物的沉入量变化值

△

h判定是否调节步骤s3中第一转速ωa和搅拌时间t,其中,当

△

h≥3+δ时,所述中控单元判定不调节所述搅拌装置ωa,中控单元延长搅拌时间t至t1,设定t1=t+10+5j;当

△

h<3+δ时,所述中控单元判定调节ωa至ω1,使ω1=ωa

×

(1+(h1-h2)/h1),每次加入0.005%的增稠剂后以转速ω1搅拌,中控单元延长搅拌时间t至t1,设定t1=t+10+5j;其中,δ为允许误差范围,增稠剂总量不超过全部胶凝材料的0.2%。

14.进一步地,当增稠剂总量已达到第一批胶凝材料的0.3%,第一混合物沉入量h1>h2,所述中控单元调整内部压强p0至p12,设定p12=(t0/t1)

×

p0,调节温度t0至t12,t12=t0

×

(1-(20/t

总

)

×

(ω1

×

(ω1+ωa))/(ωa

×

(ω1-ωa))),t

总

为步骤s1~s3所用的全部时长,延长搅拌时间tk至tk2,设定tk2=tk+20s,k=1,2的搅拌时间;所述中控单元根据步骤s3得到的第一混合物的的最终沉入量h02判定是否对二次搅拌的搅拌参数进行调整,其中,当h02≥h2时,所述中控单元不对搅拌参数进行调整;当limh02=h2时,所述中控单元判定调整第二转速ωb至ω2,降低腔内温度t1至t2,减小腔内压强p1至p2,limh02=h2表示h02无限接近沉入量第二临界值h2;其中,ω2=0.95

×

ωb,t2=0.95

×

t1,p2=0.95

×

p1。

15.进一步地,所述中控单元设定纤维的初始投料角度θa

°

,根据调节后的第一转速ω’判定是否调整纤维的入料角度,其中,当1.35m/s≤ω’≤1.5m/s时,所述中控单元判定不调整纤维的入料角度;当ω’<1.35m/s时,所述中控单元判定调整纤维的入料角度θa至θ1,使θ1=45

°

+r

×

(1.35-ω’)/ω’;当ω’>1.5m/s时,所述中控单元判定调整纤维的入料角度θa至θ2,使θ2=45

°‑r×

(ω

’‑

1.5)/ω’;其中,所述中控单元设定r为搅拌装置腔内最大半径,θa=45

°

。

16.进一步地,当步骤s5中的纤维注入完毕后得到第三混合物,所述中控单元根据第三混合物的纤维分散效果判定是否调整所述搅拌装置的调节后的第一转速ω1、调节后的第二转速ω2,其中,当搅拌后的纤维未存在聚集成团的现象,所述中控单元判定不对搅拌速率调节;

当搅拌后的纤维聚集成团,所述中控单元判定调整第一转速ω’至ω1’,使ω1’=1.05

×

ωa ,调整ω2至ω2’,使ω2’=1.2

×

ω2,所述搅拌装置以ω2’的转速搅拌,直至纤维分散效果满足要求。

17.进一步地,当所述纤维分散效果满足要求时,所述中控单元回调第二转速ω2’至ω2,直至完成步骤s5,中控单元根据步骤s5得到的储气库固井用韧弹性水泥浆的沉入量h2,判定所述储气库固井用韧弹性水泥浆的稠度终值是否合格,其中,当h3≤h2≤h4时,所述中控单元判定所述水泥浆稠度合格;当h2<h3,所述中控单元判定所述水泥浆稠度不合格,提高搅拌装置腔内温度吗,增大腔内压强,其中,当h2<h1时,所述中控单元判定提高腔内温度t2至t21,增大腔内压强p2至p21,使t21=(1+(h1-h2)/h1)

×

t2,p21=p2

×

t21/t2;当h1<h2<h3时,所述中控单元判定提高腔内温度t2至t21,增大腔内压强p2至p21,使t21=(1+(h3-h2)/h3)

×

t2,p21=p2

×

t21/t2;h2>h4时,所述中控单元判定所述水泥浆稠度不合格,降低搅拌装置腔内温度,减小腔内压强,其中,当h2>h2时,所述中控单元判定降低腔内温度t2至t22,减小腔内压强p2至p22,使t22=(1-(h2-h2)/h2)

×

t2,p22=p2

×

t22/t2;当h4<h2<h2时,所述中控单元判定降低腔内温度t2至t22,减小腔内压强p2至p22,使t22=(1-(h2-h4)/h4)

×

t2,p22=p2

×

t2’/t2。

18.进一步地,当所述中控单元提高搅拌装置腔内温度至t21,增大压强至p21时,中控单元判定降低搅拌装置的第二转速ω2,延长搅拌时间tg至tg1,设定tg1=tg+30s其中,当t21/t2<1.15时,所述中控单元判定降低调节后的第二转速ω2至ω21,使ω21=(t2/t21)

×

ω2;当t21/t2≥1.15时,所述中控单元判定降低调节后的第二转速ω2至ω21,使ω21=1.5m/s。

19.进一步地,当所述中控单元降低搅拌装置腔内温度至t22,减小压强至p22时,中控单元判定提高搅拌装置的第二转速ω2,延长搅拌时间tq至tq1,设定tq1=tq+30s,其中,当t22/t2<0.9时,所述中控单元判定提高第二转速ω2至ω22,使ω22=2.4m/s;当t22/t2≥0.9时,所述中控单元判定提高第二转速ω2至ω21,使ω22=(t2/t22)

×

ω2。

20.与现有技术相比,本发明的有益效果在于,解决了固井内特殊温度和压强影响水泥应用稠度的问题;该水泥浆制备工艺选择二次搅拌的方法,通过对过程中得到的混合物稠度的调节,实现对水泥浆的最终稠度的过程调控;本发明根据一次搅拌得到的第一混合物沉入量对其外加剂掺入量、搅拌速率、搅拌装置腔内温度和压强进行调节,并根据第一混合物的沉入量终值,对二次搅拌过程中的搅拌装置各参数进行调节,使目标水泥浆的稠度满足施工要求。

21.尤其,本发明中控单元根据制备过程中得到的混合物的沉入量判定稠度是否符合标准,能够在过程中及时调节各搅拌参数,包括搅拌速率、搅拌装置腔内压强、腔内温度,延长搅拌时间,对混合物做补充处理,以使产出的储气库固井用韧弹性水泥浆质量符合标准,

尤其是在其应用于浇筑储气库固井时,当稠度不符合施工标准时,容易引起水泥早强,导致水泥终凝时无法达到设计强度;本发明采用二次搅拌作为制备方法,由于第一混合物水胶比大于0.3,因此采用慢速搅拌利于观察并及时调节第一混合物的稠度变化情况,并且能够使第一混合物的稠度在较短时间内满足要求;二次搅拌过程中,为了确保加入纤维时胶凝材料不被基体甩出,也要确保纤维的分散效果,因此则先慢速搅拌,再快速搅拌;二次搅拌过程中在加入胶凝材料过程中基体不被甩出的情况下,使用快速搅拌,又可以显著缩短基体粘稠所需时间,使整个搅拌过程相对较短,更有利于工程运用。

22.尤其,本发明根据目标水泥浆设计抗压强度预设第一转速和第二转速,将所述搅拌装置的初始转速控制在合理范围内,能够使一次搅拌得到的第一混合物稠度可控化,使第一混合物更容易符合要求;当中控单元判定对第一混合物的稠度不符合要求,需要延长搅拌时间并调节第一转速时,根据目标水泥浆设计抗压强度设置的第一转速能够满足其调节值在一个较小范围,从而实现降低能源消耗、提高搅拌效率。

23.尤其,本发明中控单元设置沉入量的第一临界值和第二临界值,有利于判断第一混合物是否满足稠度要求,进而根据第一混合物的沉入量大小判定如何调节搅拌装置的各参数,第一临界值和第二临界值扩大了所述水泥浆的稠度要求范围,为二次搅拌中拌合物及各拌合物配合比发生变化而引起的稠度变化预留可调节空间,有利于水泥浆稠度的过程把控。

24.尤其,当第一混合物稠度较大时,本发明中控单元优选减水剂含量作为影响稠度的第一因素,所述中控单元根据单次注入减水剂的沉入量变化值,判定减水剂的最优含量;当单次注入减水剂的沉入量变化值不再有明显改变,中控单元选择搅拌速率作为影响稠度的第二因素,能够实现节能减排,通过降低搅拌速率,延长搅拌时间,减小第一混合物的稠度。

25.尤其,当优化第一混合物中减水剂的含量并调节搅拌装置的第一转速后,第一混合物仍未符合稠度要求,适当提高温度和压强,有利于减小拌合物水化反应的速率;本发明将调节温度和压强作为备选补充措施,扩大了影响稠度的可调节因素范围,有利于调节第一混合物的稠度。本发明中控单元调节减水剂的含量及搅拌装置内可调节的全部参数后,第一混合物仍未符合稠度要求,但已无限接近于第一临界值,中控单元判定调节二次搅拌过程中搅拌装置各参数,使二次搅拌后得到的水泥浆满足目标稠度要求;本发明中控单元将二次搅拌中的搅拌速率作为第一调节参数,是二次搅拌过程中影响水泥浆稠度的第一影响因素,同时,回调压强和温度,使搅拌装置腔内环境更接近目标固井。

26.尤其,当第一混合物稠度较小时,本发明中控单元优选增稠剂含量作为影响稠度的第一因素,所述中控单元根据单次注入增稠剂的沉入量变化值,判定增稠剂的最优含量;当单次注入增稠剂的沉入量变化值不再有明显改变,中控单元选择搅拌速率作为影响稠度的第二因素,能够实现节能减排,通过提高搅拌速率,延长搅拌时间,能够增大第一混合物的稠度。

27.尤其,当优化第一混合物中减水剂的含量并调节搅拌装置的第一转速后,第一混合物仍未符合稠度要求,适当降低温度和压强,有利于提高拌合物水化反应的速率;本发明将调节温度和压强作为备选补充措施,扩大了影响稠度的可调节因素范围,有利于调节第一混合物的稠度;本发明中控单元调节增稠剂的含量及搅拌装置内可调节的全部参数后,

第一混合物仍未符合稠度要求,但已无限接近于第一临界值,中控单元判定调节二次搅拌过程中搅拌装置各参数,使二次搅拌后得到的水泥浆满足目标稠度要求;本发明中控单元将二次搅拌中的搅拌速率作为第一调节参数,是二次搅拌过程中影响水泥浆稠度的第一影响因素,同时,回调压强和温度,使搅拌装置腔内环境更接近目标固井。

28.尤其,所述中控单元预设纤维的初始投料角度,为实现纤维的分散效果要求,中控单元根据纤维入料时搅拌装置的转速调节投料角度,转速较小时,搅拌装置外侧离心力较大,通过增大投料角度使纤维分布在搅拌装置外侧,最大程度实现分散效果;转速较大时,通过减小投料角度使纤维入料时分布在搅拌装置内侧,防止搅拌装置外侧离心力过大致使基体脱离搅拌装置。

29.尤其,若纤维存在聚集成团现象,所述中控单元判定纤维分散效果不满足分散要求,进而判定提高搅拌装置的速率,延长搅拌时间,能够提高搅拌装置离心力,有利于纤维的分散,纤维分散效果能够影响水泥浆的韧弹性,有利于改善水泥浆性能,进而提高施工质量。

30.尤其,本发明中控单元设置沉入量的第三临界值和第四临界值,作为判断目标水泥浆是否满足稠度要求的参数,进而根据所述水泥浆的沉入量大小判定如何调节搅拌装置的各参数,相对于第一临界值和第二临界值,第三临界值和第四临界值缩小了水泥浆的稠度要求范围,能够控制目标水泥浆的稠度要求,有利于把控目标水泥浆的质量。

31.尤其,当目标水泥浆沉入量较小时,所述中控单元根据调节后的搅拌装置腔内压强和温度提高搅拌速率;二次搅拌后,中控单元增大压强和温度有利于降低水泥稠度的水化反应,进而更高效的改善水泥浆稠度;本发明根据压强和温度调节搅拌速率,使改善水泥浆稠度的过程更加高效节能。

32.尤其,所述中控单元根据调节后的搅拌装置腔内压强和温度对搅拌速率再次调节;二次搅拌后,中控单元调节压强和温度有利于提升改善稠度的速率,能够通过提高搅拌速率更高效的提高水泥浆稠度;本发明根据压强和温度调节搅拌速率,使改善水泥浆稠度的过程更加高效节能。

附图说明

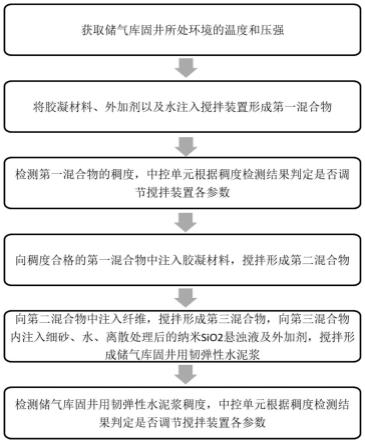

33.图1为发明实施例搅拌装置结构示意图;图2为发明实施例搅拌装置底盘机构分解示意图;图3为发明实施例储气库固井用韧弹性水泥浆的制备工艺流程图。

具体实施方式

34.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

35.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

36.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不

能理解为对本发明的限制。

37.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

38.请参阅图1所示,其为本发明实施例搅拌装置结构示意图,包括:双层搅拌桶1,其夹层为真空,用于通过调节气体容纳量改变搅拌装置腔内压强;置于所述双层搅拌桶上部边缘的入气口5,用于向双层搅拌桶夹层内输送气体,位于双层搅拌桶桶体顶部的入料斗6,用于向所述搅拌桶内投料,其能够以双层搅拌桶顶部直径为轴旋转以改变入料角度;形成所述双层搅拌桶内部空间的搅拌腔2,用于容纳搅拌物料;位于搅拌腔底部的底盘机构3,当双层搅拌桶夹层气体压强改变时,所述底盘在气体压强作用下可竖向运动,进而改变搅拌腔内压强;与底盘机构连接的旋转轴7,用于带动旋转叶轮旋转;分散于旋转轴上的旋转叶轮4,用于分散搅拌腔内的搅拌物料;中控单元(图中未示出),用于根据搅拌腔内混合物的稠度调节搅拌速率、腔内压强和腔内温度。

39.请参阅图2所示,其为本发明实施例底盘机构的分解结构示意图,包括嵌于底盘中心、与旋转轴7相连接的旋转盘32,旋转盘内设电动机,中控单元通过调节电动机的功率改变其转速,进而实现调节所述搅拌装置的搅拌速率;还包括设置于底盘内的温控装置31,用于调节搅拌腔内温度;还包括位于底盘下部中心、与双层搅拌桶1底部相连接的弹簧33,用于控制压强阈值,避免搅拌腔内压强过大的危险。

40.请参阅图3所示,其为本发明实施例储气库固井用韧弹性水泥浆的制备工艺流程图,其制备方式为二次搅拌,包括以下步骤:步骤s1,获取储气库固井所处环境的温度t和压强p,将搅拌装置初始温度设为t0,压强设为p0;步骤s2,将增稠剂和胶凝材料注入搅拌装置中以第一转速ωa搅拌预设时间后,将减水剂、消泡剂以及水注入所述的搅拌装置与增稠剂和胶凝材料搅拌形成第一混合物;步骤s3,以第一混合物的沉入量对第一混合物进行稠度检测,中控单元根据第一混合物沉入量与预设沉入量相比较,对第一混合物稠度进行判定,当第一混合物稠度不符合标准,向第一混合物中分次加入外加剂,同时根据单次注入外加剂后的沉入量变化值对搅拌装置各参数进行调整,当第一混合物稠度符合标准,中控单元判定实施步骤s4;当第一混合物稠度不符合标准,需分次向第一混合物中注入外加剂,外加剂种类根据沉入量h选择,同时,中控单元根据单次注入外加剂后的沉入量变化值对搅拌装置各参数调整,当第一混合物稠度符合标准时,中控单元判定实施步骤s4;步骤s4,向稠度合格的第一混合物中注入胶凝材料,以第二转速ωb对第一混合物和胶凝材料进行搅拌形成第二混合物;步骤s5,向第二混合物中注入纤维,以调节后的第一转速搅拌预设时间后,将转速调整至调节后的第二转速,形成第三混合物,向第三混合物内注入细砂、水、消泡剂、离散处理后的纳米sio2悬浊液、减水剂,以调节后的第二转速进行搅拌,形成储气库固井用韧弹性水泥浆;

步骤s6,对储气库固井用韧弹性水泥浆进行稠度检测,以储气库固井用韧弹性水泥浆沉入量作为判断储气库固井用韧弹性水泥浆稠度大小的参数,所述中控单元判定所述储气库固井用韧弹性水泥浆稠度合格,水泥浆制备完成,中控单元判定水泥浆稠度不合格,需对搅拌装置各参数调整,直至储气库固井用韧弹性水泥浆稠度合格。

41.具体而言,本发明中控单元根据制备过程中得到的混合物的沉入量判定稠度是否符合标准,能够在过程中及时调节各搅拌参数,包括搅拌速率、搅拌装置腔内压强、腔内温度,延长搅拌时间,对混合物做补充处理,以使产出的储气库固井用韧弹性水泥浆质量符合标准,尤其是在其应用于浇筑储气库固井时,当稠度不符合施工标准时,容易引起水泥早强,导致水泥终凝时无法达到设计强度;本发明采用二次搅拌作为制备方法,由于第一混合物水胶比大于0.3,因此采用慢速搅拌利于观察并及时调节第一混合物的稠度变化情况,并且能够使第一混合物的稠度在较短时间内满足要求;二次搅拌过程中,为了确保加入纤维时胶凝材料不被基体甩出,也要确保纤维的分散效果,因此则先慢速搅拌,再快速搅拌;二次搅拌过程中在加入胶凝材料过程中基体不被甩出的情况下,使用快速搅拌,又可以显著缩短基体粘稠所需时间,使整个搅拌过程相对较短,更有利于工程运用。

42.所述步骤s2中的第一转速ωa和所述步骤s4中的第二转速ωb根据目标水泥浆设计抗压强度确定,其中,ωa=1.4m/s

×

((n+

△

)

×

(n

‑△

)/r

²

),且ωa≤2.8m/s;ωb=2m/s

×

((n+

△

)

×

(n

‑△

)/r

²

),且ωb≤2.8m/s;其中,所述中控单元预设所述水泥浆28d龄期抗压强度标准值为r,

△

为所述水泥浆实际抗压强度的允许误差范围。

43.具体而言,在本实施例中,所述步骤s2中水的重量与全部胶凝材料重量的水胶比为0.2~0.3:1,所述步骤s2中胶凝材料为全部胶凝材料的50%~60%,所述水泥浆的28d龄期抗压强度标准值为25mpa。

44.具体而言,本发明根据目标水泥浆设计抗压强度预设第一转速和第二转速,将所述搅拌装置的初始转速控制在合理范围内,能够使一次搅拌得到的第一混合物稠度可控化,使第一混合物更容易符合要求;当中控单元判定对第一混合物的稠度不符合要求,需要延长搅拌时间并调节第一转速时,根据目标水泥浆设计抗压强度设置的第一转速能够满足其调节值在一个较小范围,从而实现降低能源消耗、提高搅拌效率。

45.所述中控单元获取第一混合物沉入量h1判定第一混合物的稠度是否合格,其中,当h1≤h1≤h2时,判定一次搅拌拌合物稠度合格,实施步骤s4;当h1<h1或h1>h2时,判定一次搅拌拌合物稠度不合格,调节一次拌合物外加剂配合比及搅拌装置各参数;其中,所述中控单元预设沉入量第一临界值h1、沉入量第二临界值h2。

46.具体而言,本发明实施例对第一混合物的沉入量检测方法不作限定,只要其能够获取第一混合物的沉入量即可,本发明实施例提供一种优选的实施方法,采用iso型维卡仪对第一混合物的沉入量通过代用法中试锥沉入净浆的下沉深度进行获取,其中,第一预设沉入量优选为20mm,第二预设沉入量优选为35mm。

47.具体而言,本发明中控单元设置沉入量的第一临界值和第二临界值,有利于判断第一混合物是否满足稠度要求,进而根据第一混合物的沉入量大小判定如何调节搅拌装置

的各参数,第一临界值和第二临界值扩大了所述水泥浆的稠度要求范围,为二次搅拌中拌合物及各拌合物配合比发生变化而引起的稠度变化预留可调节空间,有利于水泥浆稠度的过程把控。

48.当h1<h1时,所述中控单元根据第一混合物的沉入量,向第一混合物中增加减水剂的注入量,其中,减水剂分若干次注入,单次注入量为ma,设定ma=0.01%

×m×

(1+(h1-h1)/h1),中控单元根据减水剂注入后第一混合物的沉入量变化值

△

h判定是否调节步骤s3中第一转速ωa和搅拌时间t,其中,

△

h=h1(i+1)-h1i,i=1,2

……

n-1,n为预设减水剂注入总次数,h1(i+1)为第一混合物第i+1次注入减水剂后沉入量,h1i为第一混合物第i次注入减水剂后沉入量。

49.所述中控单元根据第一混合物的沉入量变化值

△

h判定是否调节步骤s3中第一转速ωa和搅拌时间t,其中,当

△

h≥3+δ时,所述中控单元判定不对所述第一转速ωa进行调节,同时延长搅拌时间t至t1,设定t1=t+10+5i;当

△

h<3+δ时,所述中控单元判定调节步骤s3内的第一转速ωa至ω1,使ω1=ωa

×

(1+(h1-h1)/h1),每次加入0.01%的减水剂后以调节后的第一转速ω1对混合物进行搅拌,延长搅拌时间t至t2,设定t2=t+10+5i;其中,δ为允许误差范围,第一批减水剂总量不超过第一批胶凝材料的0.3%。

50.具体而言,当第一混合物稠度较大时,本发明中控单元优选减水剂含量作为影响稠度的第一因素,所述中控单元根据单次注入减水剂的沉入量变化值,判定减水剂的最优含量;当单次注入减水剂的沉入量变化值不再有明显改变,中控单元选择搅拌速率作为影响稠度的第二因素,能够实现节能减排,通过降低搅拌速率,延长搅拌时间,减小第一混合物的稠度。

51.当第一批减水剂总量已达到第一批胶凝材料的0.3%时,第一混合物沉入量h1<h1时,所述中控单元根据搅拌装置调节后的第一转速判定调节搅拌装置内部压强p0至p1,调节内部温度t0至t1,延长搅拌时间tp至tp1,设定tp1=tp+20s,p=1,2,其中,t1=t0

×

(1+(20/t

总

)

×

(ω1

×

(ω1+ωa))/(ωa

×

(ω1-ωa)));p1=(t1/t0)

×

p0;其中,t

总

为步骤s1~s3所用的全部时长。

52.具体而言,当优化第一混合物中减水剂的含量并调节搅拌装置的第一转速后,第一混合物仍未符合稠度要求,适当提高温度和压强,有利于减小拌合物水化反应的速率;本发明将调节温度和压强作为备选补充措施,扩大了影响稠度的可调节因素范围,有利于调节第一混合物的稠度。

53.所述中控单元根据步骤s3得到的第一混合物的最终沉入量h01判定是否对二次搅拌的搅拌参数进行调整,其中,当h01≥h2时,所述中控单元判定不对搅拌参数调整;当limh01=h2时,所述中控单元判定调整第二转速ωb至ω2,提高腔内温度t1至t2,增大腔内压强p1至p2,limh01=h2表示无限接近沉入量第二临界值h2;其中,ω2=1.05

×

ωb,t2=1.05

×

t1,p2=1.05

×

p1。

54.具体而言,本发明中控单元调节减水剂的含量及搅拌装置内可调节的全部参数

后,第一混合物仍未符合稠度要求,但已无限接近于第一临界值,中控单元判定调节二次搅拌过程中搅拌装置各参数,使二次搅拌后得到的水泥浆满足目标稠度要求;本发明中控单元将二次搅拌中的搅拌速率作为第一调节参数,是二次搅拌过程中影响水泥浆稠度的第一影响因素,同时,回调压强和温度,使搅拌装置腔内环境更接近目标固井。

55.当h1>h2时,根据第一混合物的稠度,向第一混合物中增加增稠剂的注入量,其中,增稠剂分若干次注入,单次注入量为mb,设定mb=0.005%

×m×

(1+(h1-h2)/h1),中控单元根据增稠剂注入后第一混合物的沉入量变化值

△

h判定是否调节步骤s3中第一转速ωa和搅拌时间t,其中,

△

h=h1(j+1)-hj,j=1,2

……

b-1,b为预设增稠剂注入总次数,h1(j+1)为第一混合物第j+1次注入减水剂后沉入量,h1j为第一混合物第j次注入增稠剂后沉入量。

56.所述中控单元根据第一混合物的沉入量变化值

△

h判定是否调节步骤s3中第一转速ωa和搅拌时间t,其中,当

△

h≥3+δ时,所述中控单元判定不调节所述搅拌装置ωa,中控单元延长搅拌时间t至t1,设定t1=t+10+5j;当

△

h<3+δ时,所述中控单元判定调节ωa至ω1,使ω1=ωa

×

(1+(h1-h2)/h1),每次加入0.005%的增稠剂后以转速ω1搅拌,中控单元延长搅拌时间t至t1,设定t1=t+10+5j;其中,δ为允许误差范围,增稠剂总量不超过全部胶凝材料的0.2%。

57.具体而言,当第一混合物稠度较小时,本发明中控单元优选增稠剂含量作为影响稠度的第一因素,所述中控单元根据单次注入增稠剂的沉入量变化值,判定增稠剂的最优含量;当单次注入增稠剂的沉入量变化值不再有明显改变,中控单元选择搅拌速率作为影响稠度的第二因素,能够实现节能减排,通过提高搅拌速率,延长搅拌时间,能够增大第一混合物的稠度。

58.当增稠剂总量已达到第一批胶凝材料的0.3%,第一混合物沉入量h1>h2,所述中控单元调整内部压强p0至p12,设定p12=(t0/t1)

×

p0,调节温度t0至t12,t12=t0

×

(1-(20/t

总

)

×

(ω1

×

(ω1+ωa))/(ωa

×

(ω1-ωa))),t

总

为步骤s1~s3所用的全部时长,延长搅拌时间tk至tk2,设定tk2=tk+20s,k=1,2的搅拌时间;所述中控单元根据步骤s3得到的第一混合物的的最终沉入量h02判定是否对二次搅拌的搅拌参数进行调整,其中,当h02≥h2时,所述中控单元不对搅拌参数进行调整;当limh02=h2时,所述中控单元判定调整第二转速ωb至ω2,降低腔内温度t1至t2,减小腔内压强p1至p2,limh02=h2表示h02无限接近沉入量第二临界值h2;其中,ω2=0.95

×

ωb,t2=0.95

×

t1,p2=0.95

×

p1。

59.具体而言,当优化第一混合物中减水剂的含量并调节搅拌装置的第一转速后,第一混合物仍未符合稠度要求,适当降低温度和压强,有利于提高拌合物水化反应的速率;本发明将调节温度和压强作为备选补充措施,扩大了影响稠度的可调节因素范围,有利于调节第一混合物的稠度;本发明中控单元调节增稠剂的含量及搅拌装置内可调节的全部参数后,第一混合物仍未符合稠度要求,但已无限接近于第一临界值,中控单元判定调节二次搅拌过程中搅拌装置各参数,使二次搅拌后得到的水泥浆满足目标稠度要求;本发明中控单元将二次搅拌中的搅拌速率作为第一调节参数,是二次搅拌过程中影响水泥浆稠度的第一影响因素,同时,回调压强和温度,使搅拌装置腔内环境更接近目标固井。

60.所述中控单元设定纤维的初始投料角度θa,根据调节后的第一转速ω’判定是否调整纤维的入料角度,其中,当1.35m/s≤ω’≤1.5m/s时,所述中控单元判定不调整纤维的入料角度;当ω’<1.35m/s时,所述中控单元判定调整纤维的入料角度θa至θ1,使θ1=45

°

+r

×

(1.35-ω’)/ω1;当ω’>1.5m/s时,所述中控单元判定调整纤维的入料角度θa至θ2,使θ2=45

°‑r×

(ω

’‑

1.5)/ω1;其中,θa=45

°

,所述中控单元设定r为搅拌装置腔内最大半径。

61.具体而言,所述中控单元预设纤维的初始投料角度,为实现纤维的分散效果要求,中控单元根据纤维入料时搅拌装置的转速调节投料角度,转速较小时,搅拌装置外侧离心力较大,通过增大投料角度使纤维分布在搅拌装置外侧,最大程度实现分散效果;转速较大时,通过减小投料角度使纤维入料时分布在搅拌装置内侧,防止搅拌装置外侧离心力过大致使基体脱离搅拌装置。

62.当步骤s5中的纤维注入完毕后得到第三混合物,所述中控单元根据第三混合物的纤维分散效果判定是否调整所述搅拌装置的调节后的第一转速ω’、调节后的第二转速ω2,其中,当搅拌后的纤维未存在聚集成团的现象,所述中控单元判定不对搅拌速率调节;当搅拌后的纤维聚集成团,所述中控单元判定调整第一转速ω’至ω1’,使ω1’=1.05

×

ωa ,调整ω2至ω2’,使ω2’=1.2

×

ω2,所述搅拌装置以ω2’的转速搅拌,直至纤维分散效果满足要求。

63.具体而言,若纤维存在聚集成团现象,所述中控单元判定纤维分散效果不满足分散要求,进而判定提高搅拌装置的速率,延长搅拌时间,能够提高搅拌装置离心力,有利于纤维的分散,纤维分散效果能够影响水泥浆的韧弹性,有利于改善水泥浆性能,进而提高施工质量。

64.当所述纤维分散效果满足要求时,所述中控单元回调第二转速ω2’至ω2,直至完成步骤s5,中控单元根据步骤s5得到的储气库固井用韧弹性水泥浆的沉入量h2,判定所述储气库固井用韧弹性水泥浆的稠度终值是否合格,其中,当h3≤h2≤h4时,所述中控单元判定所述水泥浆稠度合格;当h2<h3,所述中控单元判定所述水泥浆稠度不合格,提高搅拌装置腔内温度吗,增大腔内压强,其中,当h2<h1时,所述中控单元判定提高腔内温度t2至t21,增大腔内压强p2至p21,使t21=(1+(h1-h2)/h1)

×

t2,p21=p2

×

t21/t2;当h1<h2<h3时,所述中控单元判定提高腔内温度t2至t21,增大腔内压强p2至p21,使t21=(1+(h3-h2)/h3)

×

t2,p21=p2

×

t21/t2;h2>h4时,所述中控单元判定所述水泥浆稠度不合格,降低搅拌装置腔内温度,减小腔内压强,其中,当h2>h2时,所述中控单元判定降低腔内温度t2至t22,减小腔内压强p2至p22,使t22=(1-(h2-h2)/h2)

×

t2,p22=p2

×

t22/t2;当h4<h2<h2时,所述中控单元判定降低腔内温度t2至t22,减小腔内压强p2至

p22,使t22=(1-(h2-h4)/h4)

×

t2,p22=p2

×

t2’/t2。

65.具体而言,本发明实施例对所述的储气库固井用韧弹性水泥浆沉入量检测方法不作限定,只要其能够获取水泥浆的沉入量即可,本发明实施例提供一种优选的实施方法,采用iso型维卡仪对所述水泥浆的沉入量通过代用法中试锥沉入净浆的下沉深度进行获取,其中,第三预设沉入量优选为26mm,第二预设沉入量优选为30mm。

66.具体而言,本发明中控单元设置沉入量的第三临界值和第四临界值,作为判断目标水泥浆是否满足稠度要求的参数,进而根据所述水泥浆的沉入量大小判定如何调节搅拌装置的各参数,相对于第一临界值和第二临界值,第三临界值和第四临界值缩小了水泥浆的稠度要求范围,能够控制目标水泥浆的稠度要求,有利于把控目标水泥浆的质量。

67.当所述中控单元提高搅拌装置腔内温度至t21,增大压强至p21时,中控单元判定降低搅拌装置的第二转速ω2,延长搅拌时间tg至tg1,设定tg1=tg+30s,其中,当t21/t2<1.15时,所述中控单元判定降低调节后的第二转速ω2至ω21,使ω21=(t2/t21)

×

ω2;当t21/t2≥1.15时,所述中控单元判定降低调节后的第二转速ω2至ω21,使ω21=1.5m/s。

68.具体而言,当目标水泥浆沉入量较小时,所述中控单元根据调节后的搅拌装置腔内压强和温度提高搅拌速率;二次搅拌后,中控单元增大压强和温度有利于降低水泥稠度的水化反应,进而更高效的改善水泥浆稠度;本发明根据压强和温度调节搅拌速率,使改善水泥浆稠度的过程更加高效节能。

69.当所述中控单元降低搅拌装置腔内温度至t22,减小压强至p22时,中控单元判定提高搅拌装置的第二转速ω2,延长搅拌时间tq至tq1,设定tq1=tq+30s,其中,当t22/t2<0.9时,所述中控单元判定提高第二转速ω2至ω22,使ω22=2.4m/s;当t22/t2≥0.9时,所述中控单元判定提高第二转速ω2至ω21,使ω22=(t2/t22)

×

ω2。

70.具体而言,所述中控单元根据调节后的搅拌装置腔内压强和温度对搅拌速率再次调节;二次搅拌后,中控单元调节压强和温度有利于提升改善稠度的速率,能够通过提高搅拌速率更高效的提高水泥浆稠度;本发明根据压强和温度调节搅拌速率,使改善水泥浆稠度的过程更加高效节能。

71.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

72.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。 凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1