一种绳拉式建筑变形缝现浇墙模板紧固系统施工方法与流程

1.本发明涉及建筑施工技术领域,具体涉及一种绳拉式建筑变形缝现浇墙模板紧固系统施工方法。

背景技术:

2.变形缝在建筑工程中较为常见。因变形缝特殊的施工条件,往往对变形缝现浇剪力墙的模板,采用预先组拼成型的大模板进行施工,以方便安装、拆卸和吊运。当剪力墙长度较大,不能采用常规模板支撑和紧固时,通常采用特殊定型加工的钢模板、铝模板或定型木模进行施工,还有的则在现场加工组合大模板,且用特殊拉杆锁紧加固。结合目前现有的技术,分析存在以下问题:

3.1、厂家特殊加工大模板的紧固装置。钢模、铝模等特殊加工的变形缝模板,加固模板的装置先进可靠,但加工工艺复杂,周期长,费用高,重量重。

4.2、采用“l”型螺杆组合大模板的紧固装置。在现场用钢管、木模等设施料加工组合大模板,用穿“l”型螺杆加固,则需按钩头长度预留孔洞尺寸,通常预留孔洞需达到50-60mm,导致后续用泡沫胶堵塞孔的材料量较大。

5.3、一侧螺杆拧紧组合大模板的紧固装置。在现场加工钢管、木模等组合大模板,采用把变形缝一侧螺母、蝴蝶扣等焊牢于钢管,从后续浇筑一侧穿螺杆紧固的方法,存在浇筑混凝土后从一侧螺杆拔不出,影响模板正常使用的问题。

技术实现要素:

6.本发明的目的在于提供一种绳拉式建筑变形缝现浇墙模板紧固系统施工方法,该施工方法操作方便,便于拆装,稳定性好,可周转使用并且更节约成本。

7.本发明为了实现上述目的,采用的技术解决方案是:

8.一种绳拉式建筑变形缝现浇墙模板紧固系统施工方法,采用模板紧固系统,并配合使用有现浇墙模板施工方法,完成变形缝前浇筑墙体和后浇筑墙体的模板施工;

9.所述模板紧固系统包括模板定位机构和模板拉紧系统,模板定位机构包括内模板、外模板、第一竖向木方支杆、第二横向木方支杆,内模板和外模板之间设置有多个对穿预留管,内模板的外侧设置有多个第一竖向木方支杆,外模板的外侧设置有多个第二横向木方支杆;

10.模板拉紧系统包括内模板定位机构、外模板定位机构和多组拉紧机构,多个内模板定位机构相互平行设置后横向的连接在第一竖向木方支杆的外端,多个外模板定位机构相互平行设置后竖向的连接在第二横向木方支杆外端;

11.所述拉紧机构包括第一拉绳、第二拉绳和拉绳松紧调节器,拉绳松紧调节器位于外模板定位机构的外侧,第一拉绳的一端与拉绳松紧调节器上端固连,第一拉绳的另一端穿过外模板、对穿预留管、内模板后与其中一个内模板定位机构连接;第二拉绳的一端与拉绳松紧调节器的下端连接,第二拉绳的另一端穿过外模板、对穿预留管、内模板后与相邻的

内模板定位机构连接。

12.优选的,所述内模板、外模板均为长方形木模板,所述外模板的下端连接有用于固定的地锚件,内模板的下端设置有施工支撑筋,施工支撑筋位于下层墙体的支撑孔内。

13.优选的,所述内模板定位机构包括内膜定位件和两个内膜固定钢管,两个内膜固定钢管通过内膜钢管定位件连接在第一竖向木方支杆的外端;所述多个内模板定位机构从上到下间隔排列设置。

14.优选的,所述内膜钢管定位件呈几字形板状,内膜钢管定位件的两端开设有第一定位通孔,内膜钢管定位件的端部通过第一定位通孔内的第一定位钉与第一竖向木方支杆连接。

15.优选的,所述外模板定位机构包括外模板主背楞架和拉绳支撑组件,多个外模板主背楞架相互平行的横向放置后,外模板主背楞架通过楞架定位钉或者楞架定位螺杆与第二横向木方支杆固连;所述拉绳支撑组件有多组,每组拉绳支撑组件适配一组拉紧机构。

16.优选的,所述拉绳支撑组件包括上支撑管和下支撑管,上支撑管和下支撑管相互平行设置,上支撑管通过两个第一转接扣件与两个相邻的外模板主背楞架连接,下支撑管通过两个第二转接扣件与两个相邻的外模板主背楞架连接;

17.所述拉绳松紧调节器位于上支撑管和下支撑管之间,第一拉绳的另一端从上支撑管上方的外模板穿过,从而使得上支撑管对第一拉绳形成支撑;

18.第二拉绳的另一端从下支撑管下方的外模板穿过,从而使得下支撑管对第二拉绳形成支撑。

19.优选的,所述第一拉绳和第二拉绳均为钢丝绳,第一拉绳的另一端缠绕在两个内膜固定钢管上并通过可拆卸的第一钢丝绳加固件固定;第二拉绳的另一端缠绕在两个内膜固定钢管上并通过可拆卸的第二钢丝绳加固件固定。

20.优选的,所述拉绳松紧调节器包括调节器壳体、第一拉钩、第二拉钩和设置在调节器壳体内的调节器加固块、第一拉伸缓冲复位件、第二拉伸缓冲复位件,第一拉伸缓冲复位件、第二拉伸缓冲复位件连接在调节器加固块的两侧,第一拉钩与第一拉伸缓冲复位件连接,第二拉钩与第二拉伸缓冲复位件连接。

21.优选的,所述第一拉钩与第一拉绳连接或通过第一转接挂件与第一拉绳连接;第二拉钩与第二拉绳连接或通过第二转接挂件与第二拉绳连接。

22.优选的,所述现浇墙模板施工方法具体包括如下步骤:

23.步骤a1,首先在施工场地内制作模板定位机构,即将内模板和对应的木方支杆组拼,并在内模板上根据拉绳穿过的位置预先打内模板孔;

24.步骤a2,将内模板定位机构进行固定,形成可吊起的变形缝内组合大模板;

25.步骤a3,随后将拉绳从内模板孔穿出,用拉绳卡扣将拉绳与内模板定位机构定位卡紧,在需要浇筑墙体内的钢筋绑扎完成后,在需要浇筑墙体内安装内撑水泥条;

26.步骤a4,将吊装的变形缝内组合大模板安放在下一层支撑孔位的施工支撑筋上;再安装pvc材质的对穿预留管,将拉绳穿过对穿预留管;

27.步骤a5,安装外模板和外模板定位机构,据外模板上预留的外模板孔的位置,准确调整外模板定位机构位置,保证拉绳穿出尽量处于孔中心位置,确保拉绳不贴对穿预留管和模板,随后紧固外模板定位机构,确保外模板定位机构有可靠的支撑力;

28.步骤a6,将外模板外侧甩出的拉绳安装拉绳卡扣,使拉绳形成环扣,在拉绳与外模板定位机构间布置橡胶塑料垫,然后用拉绳松紧调节器钩住上下相邻拉绳扣,进行拉绳紧固,形成坚固的模板支撑体系;

29.步骤a7,初步完成固定后,对拉绳的位置进行固定或标识,确保再次周转使用时位置的准确;

30.步骤a8,先浇筑墙完成,按照“先支的后拆,后支的先拆”模板拆除原则,依序拆除模板紧固系统,注意拆除时保证外模板定位机构的完整性,便于后续组拼施工方便;

31.步骤a9,对下一浇筑墙体完成步骤a3的施工后,将变形缝内大模板吊起后,水平180

°

反转,然后重复步骤a4至a7,完成后浇筑墙体的模板施工。

32.本发明的有益效果是:

33.1、组合模板结构新颖,装配简单,采用现场常用材料,加工方便,工艺简单,成本低。

34.2、紧固结构设计新颖,稳定性好并且方便拆装,所需材料为普通设施料,市场普遍易得;钢丝绳摊销使用的成本基本与螺杆相当。

35.3、系统使用后可减小对穿预留管孔径大小,降低封堵孔成本可达约75%。

36.4、紧固结构和模板结构在使用后,在实际施工中,可更方便的安装、拆卸、吊运,周转方便快捷。

37.5、结构创新性高,完全可避免紧固结构的偶然损坏,导致模板无法拆除的问题。

附图说明

38.为了清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

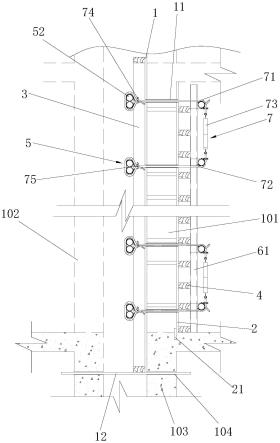

39.图1是拉紧机构侧视连接结构剖视示意图。

40.图2是内模板和外模板结构位置剖视示意图。

41.图3是内模板定位机构连接结构正视示意图。

42.图4是外模板定位机构连接结构正视示意图。

具体实施方式

43.本发明提供了一种绳拉式建筑变形缝现浇墙模板紧固系统施工方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

44.下面结合附图对本发明进行详细说明:

45.实施例1

46.结合图1至图4,一种绳拉式建筑变形缝现浇墙模板紧固系统施工方法,采用模板紧固系统,并配合使用有现浇墙模板施工方法,完成变形缝前浇筑墙体101和后浇筑墙体102的模板施工。

47.所述模板紧固系统包括模板定位机构和模板拉紧系统,模板定位机构包括内模板

1、外模板2、第一竖向木方支杆3、第二横向木方支杆4,内模板1和外模板2之间设置有多个对穿预留管11,内模板1的外侧横向的设置有多个第一竖向木方支杆3,外模板2的外侧竖向的设置有多个第二横向木方支杆4。

48.模板拉紧系统包括内模板定位机构5、外模板定位机构6和多组拉紧机构7,多个内模板定位机构5相互平行设置后,多个内模板定位机构5横向的连接在第一竖向木方支杆3的外端,多个外模板定位机构6相互平行设置后,多个外模板定位机构6竖向的连接在第二横向木方支杆4外端。

49.拉紧机构7包括第一拉绳71、第二拉绳72和拉绳松紧调节器73,拉绳松紧调节器73位于外模板定位机构6的外侧,第一拉绳71的一端与拉绳松紧调节器73上端固连,第一拉绳71的另一端穿过外模板2、对穿预留管11、内模板1后与其中一个内模板定位机构5连接。第二拉绳72的一端与拉绳松紧调节器73的下端连接,第二拉绳72的另一端穿过外模板、对穿预留管11、内模板1后与上述中其中一个内模板定位机构5的相邻的内模板定位机构5连接。第一拉绳71、第二拉绳72所拉的内模板定位机构是相邻的两个。

50.内模板1、外模板2均为长方形木模板,所述外模板2的下端连接有用于固定的地锚件21,内模板1的下端设置有施工支撑筋12,施工支撑筋12位于下层墙体103的支撑孔104内。

51.内模板定位机构5包括内膜定位件51和两个内膜固定钢管52,两个内膜固定钢管52通过内膜钢管定位件51连接在第一竖向木方支杆3的外端;所述多个内模板定位机构5从上到下间隔排列设置。

52.内膜钢管定位件52呈几字形板状,内膜钢管定位件52的两端开设有第一定位通孔53,内膜钢管定位件52的端部通过第一定位通孔53内的第一定位钉54与第一竖向木方支杆3连接。

53.外模板定位机构6包括外模板主背楞架61和拉绳支撑组件62,多个外模板主背楞架62相互平行的横向放置后,外模板主背楞架61通过楞架定位钉或者楞架定位螺杆与第二横向木方支杆4固连;所述拉绳支撑组件62有多组,每组拉绳支撑组件62适配一组拉紧机构7。

54.拉绳支撑组件62包括上支撑管63和下支撑管64,上支撑管63和下支撑管64相互平行设置,上支撑管663通过两个第一转接扣件65与两个相邻的外模板主背楞架61连接,下支撑管64通过两个第二转接扣件66与两个相邻的外模板主背楞架61连接。

55.所述拉绳松紧调节器73位于上支撑管63和下支撑管64之间,第一拉绳71的另一端从上支撑管63上方的外模板2穿过,从而使得上支撑管63对第一拉绳71形成支撑。

56.第二拉绳72的另一端从下支撑管64下方的外模板2穿过,从而使得下支撑管64对第二拉绳72形成支撑。

57.第一拉绳71和第二拉绳72均为钢丝绳,第一拉绳71的另一端缠绕在两个内膜固定钢管52上并通过可拆卸的第一钢丝绳加固件74固定;第二拉绳72的另一端缠绕在两个内膜固定钢管52上并通过可拆卸的第二钢丝绳加固件75固定。

58.拉绳松紧调节器73包括调节器壳体731、第一拉钩732、第二拉钩733和设置在调节器壳体731内的调节器加固块734、第一拉伸缓冲复位件735、第二拉伸缓冲复位件736,第一拉伸缓冲复位件735、第二拉伸缓冲复位件736连接在调节器加固块734的两侧,第一拉钩

732与第一拉伸缓冲复位件735连接,第二拉钩733与第二拉伸缓冲复位件736连接。

59.第一拉钩732与第一拉绳71直接连接或通过第一转接挂件与第一拉绳71连接;第二拉钩732与第二拉绳72连接或通过第二转接挂件与第二拉绳连接。

60.实施例2

61.现浇墙模板施工方法,采用模板紧固系统,具体包括如下步骤:

62.步骤a1,首先在施工场地内制作模板定位机构,即将内模板和对应的木方支杆组拼,并在内模板上根据拉绳穿过的位置预先打内模板孔;

63.步骤a2,将内模板定位机构进行固定,形成可吊起的变形缝内组合大模板;

64.步骤a3,随后将拉绳从内模板孔穿出,用拉绳卡扣将拉绳与内模板定位机构定位卡紧,在需要浇筑墙体内的钢筋绑扎完成后,在需要浇筑墙体内安装内撑水泥条;

65.步骤a4,将吊装的变形缝内组合大模板安放在下一层支撑孔位的施工支撑筋上;再安装pvc材质的对穿预留管,将拉绳穿过对穿预留管;

66.步骤a5,安装外模板和外模板定位机构,据外模板上预留的外模板孔的位置,准确调整外模板定位机构位置,保证拉绳穿出尽量处于孔中心位置,确保拉绳不贴对穿预留管和模板,随后紧固外模板定位机构,确保外模板定位机构有可靠的支撑力;

67.步骤a6,将外模板外侧甩出的拉绳安装拉绳卡扣,使拉绳形成环扣,在拉绳与外模板定位机构间布置橡胶塑料垫,然后用拉绳松紧调节器钩住上下相邻拉绳扣,进行拉绳紧固,形成坚固的模板支撑体系;

68.步骤a7,初步完成固定后,对拉绳的位置进行固定或标识,确保再次周转使用时位置的准确;

69.步骤a8,先浇筑墙完成,按照“先支的后拆,后支的先拆”模板拆除原则,依序拆除模板紧固系统,注意拆除时保证外模板定位机构的完整性,便于后续组拼施工方便;

70.步骤a9,对下一浇筑墙体完成步骤a3的施工后,将变形缝内大模板吊起后,水平180

°

反转,然后重复步骤a4至a7,完成后浇筑墙体的模板施工。

71.实施例3

72.某施工场地的施工缝墙体的施工建造时,将需要使用的材料运输至施工场地,按照如下施工内容操作:

73.(1)制作变形缝内模板紧固系统。即将木质的模板、木方次楞组拼,据钢丝绳孔位置打孔,然后将钢管的主楞用方卡管箍进行固定,形成变形缝内组合大模板;随后将钢丝绳从孔穿出,用钢丝绳卡卡紧。见附图1中所示。

74.(2)在先浇筑墙体的钢筋绑扎完成后,在钢筋安装内撑水泥条;然后吊装变形缝内组合大模板,安放在下一层支撑孔位的钢筋上;再安装pvc材质的对穿预留管,将钢丝绳穿过对穿预留管。

75.(3)安装变形缝外侧模板和木方,以及变形缝的外模板主背楞架,据模板上孔位准确调整横向短钢管(上支撑管和下支撑管)位置,保证钢丝绳穿出尽量处于孔中心位置,确保钢丝绳不贴pvc管和模板,随后紧固直角扣件,确保横向短钢管有可靠的支撑力。。

76.(4)将变形缝外模板外侧甩出的钢丝绳安装卡扣,使钢丝绳形成环扣,注意在钢丝绳与钢管间布置橡胶塑料垫,以及竖向孔数为奇数或偶数时布置的不同,然后用钢丝绳松紧器钩住上下相邻钢丝绳扣,进行钢丝绳紧固,形成坚固的模板支撑体系。。

77.(5)对钢丝绳位置进行固定或标识,确保再次周转使用时位置的准确。

78.(6)先浇筑墙完成,按照“先支的后拆,后支的先拆”模板拆除原则,依序拆除模板紧固系统。注意拆除变形缝外模板主背楞架,需考虑后续组拼施工方便。

79.(7)将变形缝内大模板吊起,水平180

°

反转,进行变形缝后浇筑墙体支模,施工顺序同前述(2)、(3)、(4)。

80.实施例4

81.本施工系统中,利用现场常用建筑设施材料,在现场即可进行加工;且一改常用对拉螺杆的紧固方式,以柔性材料代替刚性材料,采用钢丝绳进行对拉,缩小对穿管管径,进一步降低物耗,践行绿色施工。通过操作简单、方便快捷的紧固装置和施工方法,利于安装和拆除,较大程度提高周转效率,且在确保模板施工质量的同时,也不断降低紧固工程材料的摊销成本。

82.施工过程中,采用常规木模组合大模板,现场加工方便,重量轻,工艺简单,加工工艺均为常规工艺。采用合适直径的钢丝绳,准确定位并固定在常规的组合大模板钢管背楞上,利用钢丝绳的“柔”,方便安装以及使用后的拆除。在满足相同施工拉力时,钢丝绳直径将比对拉螺杆直径更小,则可缩小对穿管的管径,即将pvc管由d50mm减至d25mm,降低现浇墙内预埋导管直径,减少后续泡沫胶封堵孔用量。钢丝绳的紧、松操作在变形缝外侧,完全可避免器件损坏导致模板不能正常使用的问题。

83.该系统使用后,组合模板采用现场常用材料,加工方便,工艺简单,成本低。紧固装置所需材料为普通设施料,市场普遍易得;钢丝绳摊销使用的成本基本与螺杆相当。施工后减小对穿预留管孔径大小,降低封堵孔成本可达约75%。紧固装置的安装、拆卸、吊运,周转方便快捷。完全可避免紧固装置偶然损坏,导致模板无法拆除的问题。

84.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

85.本发明中未述及的部分采用或借鉴已有技术即可实现。

86.当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1