竹纹仿生饰面混凝土模板系统及其施工工艺的制作方法

本发明涉及竹纹仿生模板制作,具体而言,涉及一种竹纹仿生饰面混凝土模板系统及其施工工艺。

背景技术:

1、竹纹仿生饰面混凝土施工是近年来出现的一种新的施工工艺,其设计理念崇尚绿色、节能、环保,属于一种原生态混凝土施工工艺,但传统的施工方法是:主模板面板采用木模板,竹纹饰面模板和主模板之间采用气钉枪固定,缝拼缝处采用胶带纸粘贴,但是竹纹饰面模板和主模板之间采用气钉枪固定的施工方法及模板结构耐久性差,损耗大,周转利用率差,后期维护费用较高;混凝土墙体外饰面仿生外墙只能单面施工和操作,不能同时进行主墙体内外仿生饰面施工。结构稳定性也较差,容易导致竹纹饰面板松动或者脱落。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。

2、为此,本发明第一方面提供了一种竹纹仿生饰面混凝土模板系统。

3、本发明第二方面提供了一种竹纹仿生饰面混凝土模板系统的施工工艺。

4、本发明提供了一种竹纹仿生饰面混凝土模板系统,包括:

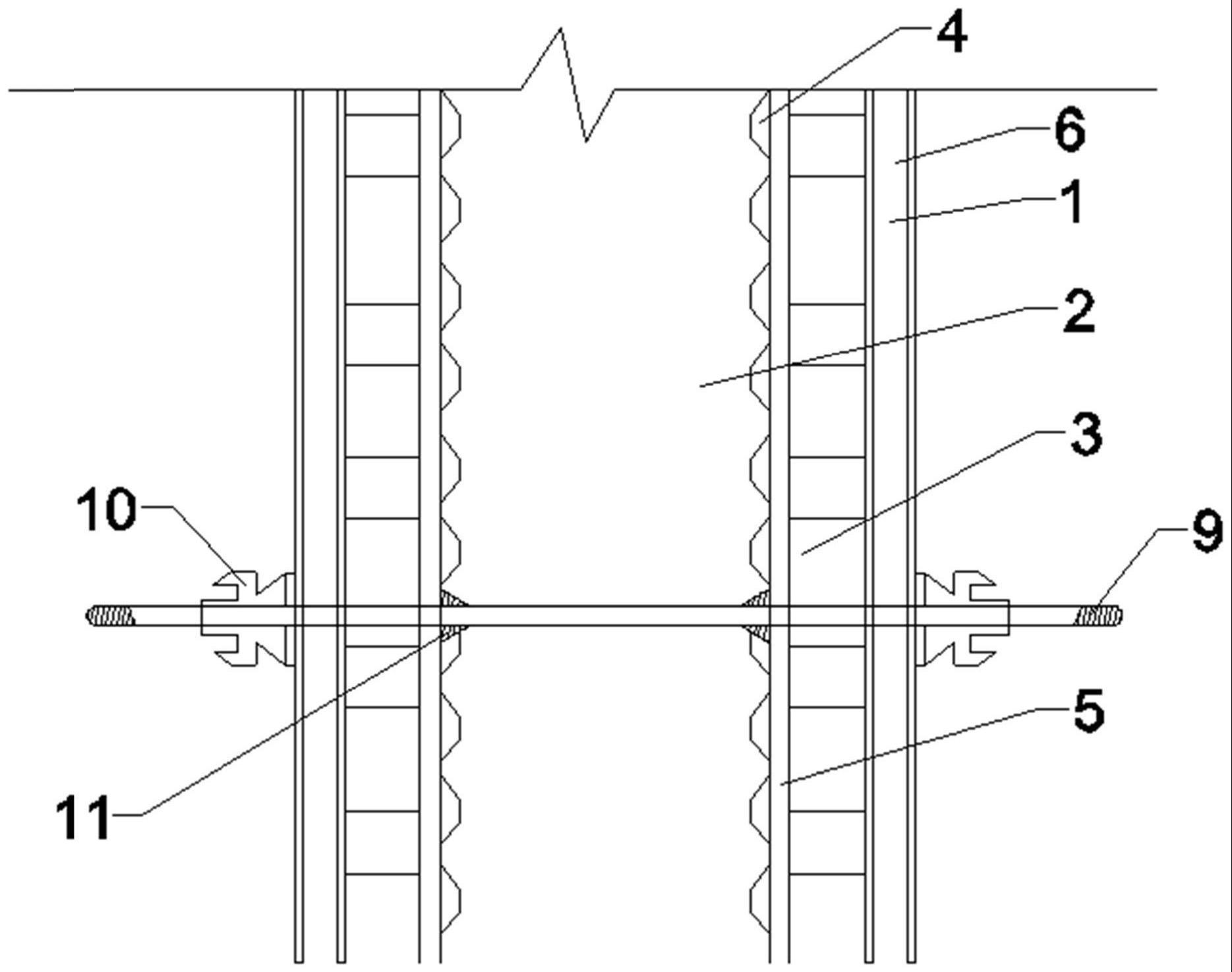

5、两组模板系统,且两组模板系统相对布置并通过连接件构成连接,模板系统之间形成用于浇筑混凝土的浇筑空间;

6、每组所述模板系统包括:

7、主模板,所述主模板朝向浇筑空间的面为浇筑面,所述主模板的另一面为支撑面;

8、竹纹饰面模板,设置于所述主模板的浇筑面,其中,所述竹纹饰面模板由若干组竹板构成,所述竹板呈一定间距排列在主模板的浇筑面,相邻的竹板之间构成的间隙被混凝土浇筑后形成墙体表面的若干装饰竹子。

9、本发明提出的竹纹仿生饰面混凝土模板系统,由两组模板系统构成,两组模板系统相对布置并通过连接件紧固,中间形成用于混凝土的浇筑空间,以此形成墙体。每组的模板系统均由主模板和竹纹饰面模板构成。其中,主模板作为模板主体结构,用于保证模板的强度。在主模板的浇筑面设置竹纹饰面模板,竹纹饰面模板主要由若干的竹板构成,其中,竹板在浇筑面上依次排列设置,以形成竹子的具体构造,且相邻竹板构成的证竹子之间的缝隙被混凝土填充,最终形成了墙体表面具有装饰效果的装饰竹子,本发明提出的模板系统,摒弃了传统工艺中的气枪固定的方式,在墙体的表面形成没有施工痕迹(例如气枪钉)装饰竹子,保证了成型后装饰竹子的美观。且采用粘接的方式便于竹纹饰面模板的重复利用,实现了绿色环保的施工工艺。且通过设置两组的模板系统,在墙体最终浇筑成型后,墙体的两侧壁面均能够形成装饰竹子,无需二次施工,节省了施工成本,提高了施工效率和施工质量。

10、根据本发明上述技术方案的竹纹仿生饰面混凝土模板系统,还可以具有以下附加技术特征:

11、在上述技术方案中,所述主模板为胶合板,所述竹板通过粘接的方式布置在主模板的浇筑面,其中,构成同一装饰竹子的若干竹板对接处粘接pvc条以及若干所述pvc条以倾斜的角度将。

12、在本技术方案中,主模板才用胶合板,其根据墙体的尺寸进行调整。在竹板与主模板浇筑面的连接位置增加粘接结构,如强力双面胶等。将竹板按照提前在胶合板上的划线,依次粘接至胶合板上,在上述基础上,由于构成同一根竹子的竹板之间存在拼缝,为了保证竹板之间的稳定连接,在拼缝处粘接pvc条。当胶合板整个表面的竹板均铺设粘接完成后,在此对竹板进行加固。即将pvc条呈一定倾斜角度,由胶合板的一端铺设至另一端,在此过程中,pvc条将竹板加固在胶合板上,保证了竹板的连接稳定。

13、在上述技术方案中,还包括:

14、支撑结构,所述支撑结构设置于所述主模板的支撑面,以用于对所述模板系统提供支撑。

15、在本技术方案中,在主模板的支撑面在增加了支撑结构,由于混凝土浇筑完成后,会对主模板造成作用力,因此通过增加支撑结构避免主模板受力倾斜或倾倒。

16、在上述技术方案中,所述支撑结构包括:

17、主模板龙骨结构,所述主模板龙骨结构连接至所述主模板的支撑面;

18、其中,所述主模板龙骨结构至少包括框架、龙骨架以及槽钢;

19、所述框架连接至所述主模板的支撑面,所述龙骨架连接至所述框架,且所述龙骨架与所述支撑面之间形成用于安装槽钢的安装空间,所述槽钢铺设连接至所述安装空间内,其中,所述槽钢的一侧端面与所述支撑面连接,另一侧端面连接至所述龙骨架。

20、在本技术方案中,支撑结构为主模板龙骨结构。具体地,主模板龙骨结构由框架、龙骨架和槽钢构成。其中,框架连接在主模板的四个边,槽钢沿着主模板的高度方向连接在主模板的支撑面,且位于框架内,龙骨架则呈连接在框架,其中,槽钢的另一端面与龙骨架连接,由此构成主模板的支撑面的支撑结构,此外,连接在主模板两个侧边的框架上设置连接螺栓,以用于与其他主模板的连接结构连接。当然,主模板龙骨结构作为受力结构,与其他的斜撑结构连接,此斜撑结构的一端插入地面,另一端与主模板龙骨结构连接,以对主模板龙骨架结构提供支撑力,进而对模板系统提供稳定的支撑力。上述结构仅仅为支撑结构的一种形式,其他结构在此不做具体限定。

21、在上述技术方案中,所述龙骨架由若干管件构成,所述管件呈经向以及纬向连接呈网状结构。

22、在本技术方案中,龙骨架由若干管件连接构成。若干管件呈经向以及纬向构成网状的结构,以此保证受到作用力后的整体强度。

23、在上述技术方案中,所述连接件包括:

24、螺栓,所述螺栓的两端穿过两组模板系统;

25、紧固螺帽,连接至所述螺栓的两个端头;

26、防水堵头,连接至所述螺栓,且位于浇筑空间内。

27、在本技术方案中,提供了连接件的一种具体形式。具体地,连接件由螺栓、紧固螺帽和防水堵头构成。其中,螺栓的两端均形成有螺纹,且穿过两组模板系统,在螺栓的两端安装紧固螺帽,通过螺栓对拉的方式保证两组相对布置的模板系统的稳定。在上述基础上,由于螺栓穿过模板系统时,会在主模板的浇筑面形成工艺孔,为了避免工艺孔漏浆,在此部位增加了防水堵头,防水堵头能够避免混凝土由工艺孔流出。

28、在上述技术方案中,所述连接件为若干组,若干组所述连接件安装至两组模板系统的不同位置。

29、在本技术方案中,为了确保两组模板系统的稳定连接,在模板系统的各个位置安装连接件,从而避免混凝土膨胀造成模板系统崩坏的可能。

30、本发明还提供了一种如上述技术方案中任一项所述的竹纹仿生饰面混凝土模板系统的施工工艺,包括如下步骤:

31、主模板的选用,选取预定尺寸的胶合板作为主模板,具体规格按照实际工况确定,例如采用2.44×1.22×18mm大块胶合板,其中,拼模设计根椐设计图纸结构构件的外形尺寸、模板规格、对拉螺杆位置和施工缝等因素,以拼缝均匀美观为原则进行模板加工安装前预拼装设计;

32、支撑结构的安装,将框架、龙骨网以及钢槽安装至主模板的支撑面;具体地,受力竖肋采用双拼t150铝管,铝管布置间距严格按照受力计算的间距进行调整。主模板左右边框采用14#槽钢,竖向次龙骨采用75×150铝管@200~300mm,水平主龙骨采用10#双槽钢@600mm。

33、pvc条铺设以及竹纹饰面模板的固定,选取竹板作为竹纹饰面模板,将竹板贴合在主模板的浇筑面,其中,竹板呈排列布置,在竹板的对接处粘接pvc条,当全部的竹板都安装好后,再次将pvc条呈倾斜的方向粘接在竹板上,以使竹板和主模板的浇筑面稳定连接;其中,pvc条为12cm宽,与模板之间的粘贴材料选用万能胶。pvc条接缝处用胶带纸进行粘贴,贴胶带纸时,尽可能一次到位,严禁撕开重贴,木线条上适当涂刷万能胶,以增加粘结力,胶带纸中若存在气泡,要进行消除。

34、按照上述步骤制作两组模板系统,按照墙体的预定尺寸将两组模板系统对立安装在施工场地,将若干组的连接件连接至两组模板系统,使其保持稳定;其中,模板组合拼装时,严禁模板缝、pvc条缝与背愣接合缝三缝合一,三缝均错开,铝管加固与模板拼缝垂直设置;主体模板接头处将模板边缘用手工刨推平,然后贴上双面胶带,保证对齐后再进行拼。

35、浇筑过程,将混凝土浇筑至两组模板系统之间的浇筑空间。

36、在上述技术方案中,所述pvc条在粘接时,首选将竹板的表面清理干净,采用专用橡胶刮板,在竹板的表面均匀涂沫满涂胶体,待涂胶呈干膜状态,将pvc条从一边向另一边赶贴,并用橡皮锤锤击,使其粘贴牢固,不存气体,防止粘贴后的pvc条产生鼓涨现象。

37、在上述技术方案中,所述竹板的加工过程具体为:

38、竹板的加工:将竹子剖成三等份,使用木材压刨机将剖开的竹块进行压刨,最后将竹板压刨至一致的厚度。

39、竹板相接及固定:在胶合板表面弹线,将每条竹板的排列线标出,将竹板按线排列,排列时竹板应大头对大头、小头对小头接缝,为避免每排竹板的长向相接点对齐,应交错排列,每排竹板与竹板之间预留40mm左右的缝隙,排列好的竹板用直钉枪镶钉于板面,竹板固定后在所有接缝开口处以透明的双面胶封住,最后在竹板与pvc条接缝位置注入万能胶,防止混凝土浇筑时结合不紧而漏浆。

40、本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!