一种标准件装配式钢构跨架施工工艺的制作方法

1.本发明一种标准件装配式钢构跨架施工工艺,属于钢结构桁架技术领域。

背景技术:

2.目前,钢结构桁架一般用于堆料、大型室内空间,以及火车站飞机场等大跨度场所,受地形及实际使用要求,每个钢结构桁架的跨度变化较大,当前主流钢结构桁架为拱形跨架,施工方式为,定制所需要的钢架构件,然后现场组装,组装过程中焊接部位较多,也有采用螺栓连接的,但受加工尺寸精度的影响,螺栓连接容易出现误差,影响安装效率。

3.为了对抗钢结构所承受的横风,抗积雪,钢结构上堆叠了很多加强连杆,不仅增大了整个跨架的重量,而且用钢量巨大,受环保政策及土地规划的影响,在需要拆除时,跨架整体被破坏,完全不能被重复用,造成很大的浪费。

4.总之,目前钢结构桁架施工混乱,同一跨架中各个构件尺寸标准不一,施工难度大,施工周期无法保障,安装风险大,检验难度大,而且同一跨度在不同场地对横风的抗风性要求差异也很大,投资见效慢,急需一种在一定跨度范围内构件全通用的结构体系出现,满足建筑不只是装配式的要求,更可以达到标准零件的更高需求,让建筑可以重生。

技术实现要素:

5.本发明克服了现有技术存在的不足,提供了一种标准件装配式钢构跨架施工工艺,采用标准件进行施工安装,用钢量低,生产、安装效率高、成本低,特别是腹膜后膜材的抖动和三角形的角度,使得横风的抗风性及抗雪性极好,能满足一切场地的要求,而且可拆卸回收利用,为跨架标准化、流水式及装配式安装、构件“现货”奠定了标准,开启大跨度建筑新历程。

6.为了解决上述技术问题,本发明采用的技术方案为:一种标准件装配式钢构跨架施工工艺,按下述方式实施:

7.第一步:流水线生产标准构件;

8.流水线上加工直线段上的上弦架、下弦架、连杆、第一系杆、第一钢丝绳、第二系杆、第二钢丝绳、辅助系杆、辅助拉杆和连接扣,上述各构件严格按照规定尺寸加工,大批量生产备用;

9.流水线上加工基础段的上弦架、下弦架、斜拉杆、交叉拉杆,合拢段的上弦架、下弦架,上述各构件严格按照规定尺寸加工,大批量生产备用;基础段的上弦架弧度或按设定的弧度,生产多种规格。

10.第二步:构件预组装;

11.直线段以标准桁架节为单位:标准桁架节内先将连杆和上弦架和下弦架焊接在一起形成单元节;

12.将基础段和合拢段的桁架的连杆和上弦架和下弦架焊接在一起,形成预制单元节;并在基础段的底端焊接或螺栓固定耳板;

13.将连接扣或焊接,或螺栓连接固定在各个上弦架和下弦架上;

14.第三步:运输;

15.预组装的各单元节连同其它构件,均为平面型结构,通过运输工具方便的从预制工厂运输到施工现场;

16.第四步:现场拼装;

17.将基础段和合拢段分别两两一组通过第一系杆连接在一起,第一系杆的两端均通过螺栓或插销轴与对应的连接扣连接固定,形成基础段组和合拢段组,其中,合拢段的两个预制单元节还需要斜通过拉杆、交叉拉杆用连接固定在一起;同样的基础段组拼装两个;

18.将标准桁架节两两一组通过第一系杆连接在一起,第一系杆的两端均通过螺栓或插销轴与对应的连接扣连接固定,第一系杆间用第一钢丝绳交叉连接,第一钢丝绳的两端与对应的连接扣连接固定,其中,两个单元节之间还通过辅助系杆、辅助拉杆均通过螺栓或插销轴与对应的连接扣连接固定在一起,形成标准桁架组;

19.第五步:拼装直线段组;

20.将连接好的标准桁架组组收尾用螺栓连接,直至达到预定的长度,形成直线段组,同样长度的直线段组装配两个;

21.第六步:吊装前准备;

22.将第二系杆和第二钢丝绳的一端通过螺栓或插销轴固定到相邻标准桁架组以及合拢段组一侧的连接扣;

23.并将两个直线段组的一端均与基础段组通过螺栓连接固定;其中一个直线段组的另一端与合拢段组通过螺栓连接固定;

24.第七步:吊装;

25.将两个基础段的底部吊装到基础柱的耳板上并活动插接在一起,然后起吊与基础段连接的直线段组,至直线段组达到预定的倾角;

26.第八步:合拢;

27.合拢段随一个直线段组被起到到位,另一个直线段缓慢靠拢合拢段,直至能与合拢段匹配的用连接螺栓连接固定在一起;至此,一个桁架组完成吊装;依次吊装下一个桁架组,或同时多点施工,多个桁架组同时起吊。

28.第九步:桁架组间的连接;

29.工人通过爬梯或吊车至桁架组上,通过特制工具将随桁架组起吊的第二系杆和第二钢丝绳的自由端拖拽或勾起至所在桁架组的连接扣处,通过螺栓或插销轴与连接扣固定在一起,至此整个跨架完成安装。

30.所述第一系杆和第二系杆尺寸相同,所述第一钢丝绳和第二钢丝绳尺寸相同,均为通用件。

31.所述第一钢丝绳和第二钢丝绳可用标准尺寸的钢筋、角钢,圆管替代。

32.不同跨度仅直线段组长度不同,其余尺寸均相同。

33.所述基础段组的上弦架弧度根据实际场地进行选取。

34.进一步地,根据实际需要,可拆卸重复利用。

35.本发明与现有技术相比具有的有益效果是:本发明通过将各部件流水线标准化加工,生产精度高,生产成本低,在工厂预制成平面状结构,便于运输,将直线段倾斜一定角安

装,所受到的横风极小,大大降低了对抗横风所需的用钢量,施工现场无需焊接,均采用螺栓或插销连接,施工难度低,后期可拆卸重复利用,不受场地规划及环保政策影响,打破了拱形跨架的壁垒,对未来跨架的施工指明了方向。

附图说明

36.下面结合附图对本发明做进一步的说明。

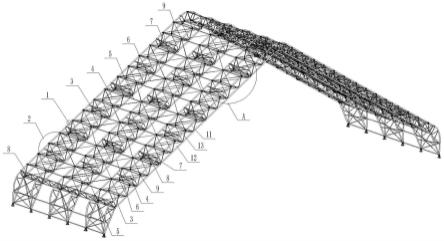

37.图1为本发明的结构示意图。

38.图2为图1中a区域的局部放大示意图。

39.图3为本发明中桁架组间的连接示意方案图一。

40.图4为本发明中桁架组间的连接示意方案图二。

41.图5为本发明中桁架组间的连接示意方案图三。

42.图6为本发明中桁架组间的连接示意方案图四。

43.图中:1为桁架、11为上弦架、12为下弦架、13为连杆、2为桁架组、3为第一系杆、4为第一钢丝绳、5为第二系杆、6为第二钢丝绳、7为辅助系杆、8为辅助拉杆、9为连接扣。

具体实施方式

44.下面结合具体实施例,对本发明进行进一步的阐述。

45.如图1~图6所示,本实施例一种标准件装配式钢构跨架施工工艺,按下述方式实施:

46.第一步:流水线生产标准构件;

47.流水线上加工直线段上的上弦架11、下弦架12、连杆13、第一系杆3、第一钢丝绳4、第二系杆5、第二钢丝绳6、辅助系杆7、辅助拉杆8和连接扣9,上述各构件严格按照规定尺寸加工,大批量生产备用;

48.流水线上加工基础段的上弦架11、下弦架12、斜拉杆、交叉拉杆,合拢段的上弦架11、下弦架12,上述各构件严格按照规定尺寸加工,大批量生产备用;基础段的上弦架11弧度或按设定的弧度,生产多种规格。

49.第二步:构件预组装;

50.直线段以标准桁架节为单位:标准桁架节内先将连杆13和上弦架11和下弦架12焊接在一起形成单元节;

51.将基础段和合拢段的桁架1的连杆13和上弦架11和下弦架12焊接在一起,形成预制单元节;并在基础段的底端焊接或螺栓固定耳板;

52.将连接扣9或焊接,或螺栓连接固定在各个上弦架11和下弦架12上;

53.第三步:运输;

54.预组装的各单元节连同其它构件,均为平面型结构,通过运输工具方便的从预制工厂运输到施工现场;

55.第四步:现场拼装;

56.将基础段和合拢段分别两两一组通过第一系杆3连接在一起,第一系杆3的两端均通过螺栓或插销轴与对应的连接扣9连接固定,形成基础段组和合拢段组,其中,合拢段的两个预制单元节还需要斜通过拉杆、交叉拉杆用连接固定在一起;同样的基础段组拼装两

个;

57.将标准桁架节两两一组通过第一系杆3连接在一起,第一系杆3的两端均通过螺栓或插销轴与对应的连接扣9连接固定,第一系杆3间用第一钢丝绳4交叉连接,第一钢丝绳4的两端与对应的连接扣9连接固定,其中,两个单元节之间还通过辅助系杆7、辅助拉杆8均通过螺栓或插销轴与对应的连接扣9连接固定在一起,形成标准桁架组;

58.第五步:拼装直线段组;

59.将连接好的标准桁架组组收尾用螺栓连接,直至达到预定的长度,形成直线段组,同样长度的直线段组装配两个;

60.第六步:吊装前准备;

61.将第二系杆5和第二钢丝绳6的一端通过螺栓或插销轴固定到相邻标准桁架组以及合拢段组一侧的连接扣9;

62.并将两个直线段组的一端均与基础段组通过螺栓连接固定;其中一个直线段组的另一端与合拢段组通过螺栓连接固定;

63.第七步:吊装;

64.将两个基础段的底部吊装到基础柱的耳板上并活动插接在一起,然后起吊与基础段连接的直线段组,至直线段组达到预定的倾角;

65.第八步:合拢;

66.合拢段随一个直线段组被起到到位,另一个直线段缓慢靠拢合拢段,直至能与合拢段匹配的用连接螺栓连接固定在一起;至此,一个桁架组2完成吊装;依次吊装下一个桁架组2,或同时多点施工,多个桁架组2同时起吊。

67.第九步:桁架组2间的连接;

68.工人通过爬梯或吊车至桁架组2上,通过特制工具将随桁架组2起吊的第二系杆5和第二钢丝绳6的自由端拖拽或勾起至所在桁架组2的连接扣9处,通过螺栓或插销轴与连接扣9固定在一起,至此整个跨架完成安装。

69.所述第一系杆3和第二系杆5尺寸相同,所述第一钢丝绳4和第二钢丝绳6尺寸相同,均为通用件。

70.所述第一钢丝绳4和第二钢丝绳6可用标准尺寸的钢筋、角钢,圆管替代。

71.不同跨度仅直线段组长度不同,其余尺寸均相同。

72.所述基础段组的上弦架11弧度根据实际场地进行选取。

73.根据实际需要,可拆卸重复利用。

74.本发明涉及的一种标准件装配式钢构跨架,包括多榀间距相等的桁架1,所述桁架1呈人字形结构,可分为基础段、直线段和合拢段,依次由基础段、直线段、合拢段、直线段和基础段连接构成,且从合拢段中部呈对称分布,其中合拢段位于桁架1人字形结构的最顶端,所述基础段为半弓字型结构,所述基础段的下端为上下弦架的交汇处,通过耳板固定设置在基础柱上,所述基础段的上端与直线段下端连接,所述合拢段的上下弦架为同心的扇形结构,分别与对应的直线段上端连接;所述直线段由多个标准段连接而成;每个所述标准段的上下弦架均为标准长度的直杆。

75.标准长度的所述直杆实际长度根据连杆13的长度及倾斜角度确定,可设置为12m,9m,6m,3m等,所述直线段与水平面夹角为30

°

,所述桁架1相邻榀之间的间距为4.5m,通过计

算及实验,4.5m的间距杆件受力,生产及安装,以及后期的覆膜都能达到性价比最高。

76.所述桁架1为两管桁架,所述桁架1的上弦架11和下弦架12,所述上弦架11和下弦架12之间通过呈w形分布的多个连杆13连接固定,相邻的所述桁架1两两为一组,形成桁架组2,相邻的所述桁架组2之间通过多个横向设置的第一系杆3连接在一起,

77.桁架组2内相邻的两榀所述桁架1彼此对应的标准段组成标准桁架节,以标准桁架节为单位:标准桁架节内先将连杆13和上弦架11和下弦架12焊接在一起形成单元节,然后再用辅助系杆7和辅助拉杆8将两个单、元节焊接固定在一起,多个辅助系杆7横向焊接固定在相邻的对应上弦架11和下弦架12之间,辅助拉杆8交叉分布焊接固定在上下相邻的两个辅助系杆7之间,最后再将第一系杆3和第一钢丝绳4均通过焊接在上弦架11和下弦架12上的对应连接扣9匹配连接。

78.多个标准桁架节依次通过螺栓连接形成桁架组2的直线段。

79.所述基础段和合拢段内的上弦架11、下弦架12以及连杆13均对应一体预制成型。由于直线段与水平面夹角为30

°

,所以,不管跨架的跨度多大,合拢段扇形的圆心角始终为120

°

,在上弦架11和下弦架12间距不变的情况下,合拢段的结构是固定的,且每个桁架组2内的合拢段均没有钢丝绳,全部用系杆通过横拉、斜拉及交叉拉连接固定在一起。合拢段通过螺栓与直线段连接在一起。基础段与基础柱之间通过耳板调整好角度后,通过螺栓固定在一起,由于基础段承受较大的载荷,因此,每个桁架组2内的所述基础段之间均没有钢丝绳,全部用系杆通过横拉、斜拉及交叉拉连接固定在一起。

80.所述辅助系杆7、辅助拉杆8和连接扣9与上弦架11和下弦架12焊接在一起,所述第一系杆3、第一钢丝绳4、第二系杆5和第二钢丝绳6与连接扣9之间通过连接螺栓和/或开口销锁定的销轴连接在一起。

81.相邻的所述桁架组2之间通过多根横向设置的第二系杆5连接在一起,所述第二系杆5仅设置在相对的上弦架11之间,所述桁架组2之间还辅以第二钢丝绳6进行拉紧连接。且有四种连接方式:

82.1、相邻的所述第二系杆5之间对角斜拉一根第二钢丝绳6;

83.2、相邻的所述第二系杆5之间或为交叉设置两根第二钢丝绳6;

84.3、位于第二系杆5下方的两根相对下弦架12之间斜拉一根第二钢丝绳6,且所述第二钢丝绳6的两端均位于对应上方第二系杆5的两侧;

85.4、位于第二系杆5下方的两根相对下弦架12之间交叉设置两根第二钢丝绳6,且所述第二钢丝绳6的两端均位于对应上方第二系杆5的两侧。

86.进一步地,随着跨度及高度的增大,为了确保安装,所述直线段根据实际跨度及载荷,可设置为变径结构或在中部设置辅助杆加强结构,其中变径结构或采用标准桁架节,唯一不同的是变径结构的连杆13长度增大,根据实际情况将第一钢丝绳4适当替换出成硬杆。

87.本发明将直线段设置成30

°

倾角后,跨架受到的横风几乎为零,这大大的降低了跨架为对抗横风而增加的钢构件,使得跨架的含钢量大幅度降低,同时,直线段内的标准桁架节部件包括:上弦架11、下弦架12以、连杆13、辅助系杆7、辅助拉杆8和连接扣9、第一系杆3、第一钢丝绳4、第二系杆5和第二钢丝绳6均可按同一规格进行标准化生产,基础段和合拢段也能按相对固定的尺寸加工,不仅生产效率高,而且构件精度高,不管是焊接还是插接,都能严丝合缝,装配难度不仅大大降低,而且装配效率也大大提高。

88.本发明针对不同的跨度,仅仅是直线段长度的变化,采用工厂标准化大批量生产各部件,现场仅需拧螺栓、插销轴,杜绝了户外高空焊接作业,施工风险大大降低,对环保要求进一步降低,是大跨度钢构跨架的福音,突破了现有拱形架的限制,可广泛用于救灾、种植、养殖、畜牧、大面积标准车间、考古及体育场馆、汽车站、火车站以及飞机场等等,用到堆料场时,堆料受安息角影响,传统拱形浪费空间较大,而采用本发明结构则大大减小了因堆料受安息角造成的空置浪费。

89.上面结合附图对本发明的实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1