一种晶圆加工用陶瓷件的修复方法与流程

1.本发明涉及晶圆加工用陶瓷件技术领域,尤其涉及一种晶圆加工用陶瓷件的修复方法。

背景技术:

2.在现有技术中,晶圆片加工经常用到陶瓷件。陶瓷件在加工过程中容易受损。

3.例如,晶圆片通常会贴附在陶瓷盘上进行减薄、抛光加工,陶瓷盘作为晶圆片加工的基准面载体,直接决定了晶圆片减薄或抛光后的加工品质。在晶圆片生产制造过程中,因为蓝宝石和碳化硅晶圆片本身硬度较高,在贴片和取片过程中,与陶瓷盘表面发生摩擦,久而久之就会对陶瓷盘表面造成磨损,陶瓷盘表面的平面度和粗糙度都会受到影响,直接影响晶圆片加工品质,加上陶瓷盘在搬运和加工过程中难免会产生磕碰,造成边缘、通孔或表面等位置的缺损。

4.再例如,pcb刻蚀腔使用的陶瓷基板,通过内外圈均匀分布的通孔传输氦气至刻蚀腔内。由于采用酸性蚀刻,刻蚀腔的表面长期受到温度120-180℃的酸性刻蚀气体的腐蚀,通孔的孔口会发生单面被腐蚀脱落缺损的问题,直接造成刻蚀气体通过时,流量和流速不均匀,蚀刻速度无法精确控制,影响产品的加工品质。

5.为了保证晶圆片的加工品质,在陶瓷件受损后需要对其修复或更换。目前的陶瓷件修复方法是表面研磨,即通过在陶瓷件与修复装置的转动加工盘之间加入研磨液,对陶瓷件进行研磨,以修复陶瓷件的平整度。这种修复方法仅修复陶瓷件表面的平整度,例如修复划痕或磨损,而不能对陶瓷件的边缘或通孔进行修复,陶瓷件的边缘或通孔缺损后,只能更换。

技术实现要素:

6.本发明实施例为了解决现有技术中的晶圆加工用陶瓷件的修复方法仅修复陶瓷件表面,而不能对边缘或通孔的缺损进行修复的技术问题,提供一种晶圆加工用陶瓷件的修复方法。

7.为了解决上述技术问题,一方面,本发明实施例提供了一种晶圆加工用陶瓷件的修复方法,包括:

8.对所述晶圆加工用陶瓷件的表面上的缺损进行修复;

9.对所述晶圆加工用陶瓷件的边缘上的缺损进行修复;

10.对所述晶圆加工用陶瓷件的通孔上的缺损进行修复;

11.对所述晶圆加工用陶瓷件的表面上的磨损进行修复;

12.对修复后的所述晶圆加工用陶瓷件进行检测。

13.在一些实施例中,所述对修复后的所述晶圆加工用陶瓷件进行检测包括:

14.对所述晶圆加工用陶瓷件的表面平面度进行检测;

15.对所述晶圆加工用陶瓷件的表面粗糙度进行检测;

16.对所述晶圆加工用陶瓷件的平行度进行检测。

17.在一些实施例中,所述对所述晶圆加工用陶瓷件的表面平面度进行检测包括:

18.使用轮廓仪测量所述晶圆加工用陶瓷件的表面平面度,轮廓仪测针测量若干条经过所述晶圆加工用陶瓷件中心的直线的直线度,即为平面度,要求直线度小于0.002mm;

19.和/或,所述对所述晶圆加工用陶瓷件的表面粗糙度进行检测包括:

20.使用粗糙度测量仪测量所述晶圆加工用陶瓷件表面的粗糙度,于所述晶圆加工用陶瓷件的中心测量一次且沿其圆周方向每60

°‑

120

°

测量一次,要求粗糙度为0.4-0.7um;

21.和/或,所述对所述晶圆加工用陶瓷件的平行度进行检测包括:

22.所述晶圆加工用陶瓷件背面朝下放置,使用滑动磁性座和千分杠杆表配合,所述千分杠杆表的表针测量所述晶圆加工用陶瓷件正面上若干条经过其中心的直线,要求误差在0.005以内。

23.在一些实施例中,所述对所述晶圆加工用陶瓷件的表面上的缺损进行修复、所述对所述晶圆加工用陶瓷件的边缘上的缺损进行修复、所述对所述晶圆加工用陶瓷件的通孔上的缺损进行修复中至少一个步骤包括:

24.清洁所述晶圆加工用陶瓷件上的缺损部位;

25.配制修补材料,所述修补材料包括陶瓷原料粉末和结构胶,所述陶瓷原料粉末含有所述陶瓷件材质中的主晶相,所述陶瓷原料粉末和所述结构胶的质量比为(1.0-2.0):1;

26.将所述修补材料涂抹于所述缺损部位;

27.所述修补材料在所述缺损部位中进行填补并刮平,以使所述修补材料匹配所述缺损部位的形状;

28.所述修补材料固化形成修补部位;

29.对所述修补部位所在位置进行打磨和/或抛光。

30.在一些实施例中,在所述将修补材料涂抹于所述缺损部位之前,所述对所述晶圆加工用陶瓷件的通孔上的缺损进行修复还包括:

31.在所述通孔中插入与该通孔紧配的插入件,所述插入件的其中一端突出所述通孔的孔口;

32.在所述修补材料固化后形成修补部位之后,所述对所述晶圆加工用陶瓷件的通孔上的缺损进行修复还包括:

33.从所述通孔中拔出所述插入件。

34.在一些实施例中,所述陶瓷件材质中的主晶相为氧化铝,所述陶瓷原料粉末含有氧化铝粉,所述氧化铝粉的粒径为0.5-1.5微米,所述氧化铝粉为球形氧化铝粉,所述氧化铝粉的氧化铝含量≥99.5%。

35.在一些实施例中,所述结构胶为环氧结构胶,所述环氧结构胶的粘度为25000cps-30000cps,所述环氧结构胶耐温350-400℃。

36.在一些实施例中,所述清洁所述晶圆加工用陶瓷件上的缺损部位包括:

37.刷洗所述缺损部位;

38.采用碱性清洁剂水溶液作为清洗液对所述陶瓷件进行超声波清洗,所述碱性清洁剂水溶液包括碱性清洗剂和水,碱性清洗剂和水的质量比为1:(10-14);

39.冲洗干净并干燥。

40.在一些实施例中,所述对所述修补部位所在位置进行打磨和/或抛光包括:

41.采用油石进行打磨;所述油石的粗度为700#-900#。

42.在一些实施例中,所述对所述晶圆加工用陶瓷件的表面上的磨损进行修复包括:

43.采用聚氨酯抛光垫作为抛光垫、氧化铝抛光溶液作为抛光液对所述陶瓷件的表面进行抛光;

44.所述聚氨酯抛光垫的材质邵氏硬度90

±

8;所述聚氨酯抛光垫的材质中氧化锆或氧化铝含量20-25%;所述聚氨酯抛光垫表面有方形沟槽,所述方形沟槽的深度为1.5-2.0mm且长和宽为23-27mm;

45.所述氧化铝抛光溶液包括氧化铝抛光液和水,氧化铝抛光液与水的质量比为1:(6-10)。

46.实施本发明实施例,具有如下有益效果:该晶圆加工用陶瓷件的修复方法不仅对晶圆加工用陶瓷件的表面上的磨损进行修复,还对其表面、边缘和通孔上的缺损进行修复,通过对晶圆加工过程中在陶瓷件表面、边缘和通孔造成的缺损进行修复,修复后的陶瓷件能够再次用于晶圆加工,降低晶圆加工的成本。

附图说明

47.图1是本发明实施方式的陶瓷件的结构示意图;

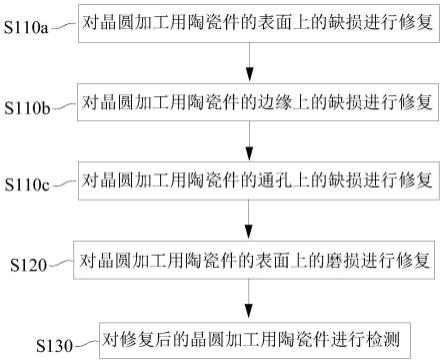

48.图2是本发明实施方式的晶圆加工用陶瓷件的修复方法的流程图;

49.图3是本发明实施方式中步骤s110a、步骤s110b、步骤s110c中至少一个步骤的流程图;

50.图4是本发明实施方式中步骤s110c的另一流程图;

51.图5是本发明实施方式中步骤s120的抛光设备的结构示意图;

52.图6是本发明实施方式中步骤s130的流程图;

53.图7是本发明实施方式的陶瓷件的检测示意图;

54.图8是本发明实施方式的陶瓷件的另一检测示意图。

具体实施方式

55.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。仅此声明,本发明在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本发明的附图为基准,其并不是对本发明的具体限定。

56.如图1所示,图1是本发明实施方式的陶瓷件的结构示意图,其中,陶瓷件1具有表面11、边缘12和通孔13,表面11、边缘12和通孔13的孔口上均有缺损部位111、112、113。应理解,在实际生产过程中,缺损部位可以位于其它位置,不限于表面11、边缘12和通孔13这三个位置,此外,缺损部位也可以只出现在表面11、边缘12和通孔13中的任意一个位置或一个以上的位置。

57.本发明的一实施例,如图2所示,提供了一种晶圆加工用陶瓷件的修复方法,包括:

58.s110a,对晶圆加工用陶瓷件的表面上的缺损进行修复;

59.s110b,对晶圆加工用陶瓷件的边缘上的缺损进行修复;

60.s110c,对晶圆加工用陶瓷件的通孔上的缺损进行修复;

61.s120,对晶圆加工用陶瓷件的表面上的磨损进行修复;

62.s130,对修复后的晶圆加工用陶瓷件进行检测。

63.该晶圆加工用陶瓷件的修复方法不仅对晶圆加工用陶瓷件的表面上的磨损进行修复,还对其表面、边缘和通孔上的缺损进行修复,通过对晶圆加工过程中在陶瓷件表面、边缘和通孔造成的缺损进行修复,修复后的陶瓷件能够再次用于晶圆加工,降低晶圆加工的成本。

64.在本发明的一些实施例中,如图3所示,步骤s110a、步骤s110b、步骤s110c中至少一个步骤包括:

65.s111,清洁晶圆加工用陶瓷件上的缺损部位;

66.s112,配制修补材料,修补材料包括陶瓷原料粉末和结构胶,陶瓷原料粉末含有陶瓷件材质中的主晶相,陶瓷原料粉末和结构胶的质量比为(1.0-2.0):1;

67.s114,将修补材料涂抹于缺损部位;

68.s115,修补材料在缺损部位中进行填补并刮平,以使修补材料匹配缺损部位的形状;

69.s116,修补材料固化形成修补部位;

70.s118,对修补部位所在位置进行打磨和/或抛光。

71.在本发明的修复方法中,由于修补材料含有陶瓷件材质中的主晶相,因此,该修补材料固化后形成的修补部位的材料硬度、耐磨性和耐热性等特性接近该陶瓷件材质的原有特性,因此该修复方法具有修补效果好,修补材料不易脱落,可以长时间使用的优点。通过对缺损部位的修复,无需替换陶瓷件,减少了陶瓷件的消耗,降低晶圆片生产制造成本。

72.在一些实施例中,如图4所示,在步骤s114之前,步骤s110c还包括:

73.s113,在通孔中插入与该通孔紧配的插入件,插入件的其中一端突出通孔的孔口;

74.在步骤s116之后,步骤s110c还包括:

75.s117,从通孔中拔出插入件。

76.结合图1,插入件2的作用是堵塞通孔13,避免修补材料进入通孔13内,同时可使修补材料固化后形成与通孔13的孔口的缺损部位113形状匹配的修补部位。具体地,该通孔为圆孔,相应地,该插入件2可以是不锈钢圆柱销,不锈钢圆柱销可避免与修补材料过度粘结,进而避免拔出插入件2时,修补部位从缺损部位113中脱落。

77.在通孔13中插入插入件2前,先将陶瓷件1平放,同时需要修复的缺损部位113所在平面朝上。该不锈钢圆柱销的高度比该通孔的深度多出10

±

2mm,也即该插入件2插入通孔13后,其下端与通孔13的下孔口持平,同时该插入件2的上端突出通孔13的上孔口约10

±

2mm,如此,可以保证修补部位形状与缺损部位相匹配。

78.需要说明的是,若缺损部位处于陶瓷件1的表面11或边缘12等位置,则无需进行上述步骤s113和步骤s117。

79.在一些实施例中,本发明中的步骤s111包括:

80.刷洗缺损部位;

81.具体地,刷洗缺损部位步骤中,可以采用塑料毛刷进行刷洗,以除去缺损部位上的灰尘、固体颗粒等污染物;

82.对陶瓷件进行超声波清洗;

83.具体地,使用单槽清洗机,超声频率为28khz,超声波清洗20分钟;

84.冲洗干净并干燥;

85.具体地,使用清水冲洗,通过吹干而干燥。

86.刷洗可以除去缺损部位上的灰尘、固体颗粒等污染物。由于刷洗不能除去污垢等粘结在缺损部位表面的污染物,因此还需要经过超声波清洗,以进一步清洁。超声波清洗后冲洗是为了洗去清洁剂残留物,干燥后能够避免水分残留而导致修补材料固化后脱落。

87.在一些实施例中,对陶瓷件进行超声波清洗包括:

88.采用碱性清洁剂水溶液作为清洗液;

89.碱性清洁剂水溶液包括碱性清洗剂和水。碱性清洗剂用量不宜过低,以免清洁效果不理想,也不宜过多,以免清洁剂残留较多,增加后续冲洗时间,同时浪费试剂。因此,碱性清洗剂和水的质量比为1:(10-14),更优选是1:(11-13),具体可以是1:12。

90.在本发明的一些实施例中,步骤s112包括:

91.称取适量ab胶水,按照2:1的比例充分搅拌均匀,搅拌后胶水目视a胶与b胶完全混合,无色差,得结构胶;

92.称取陶瓷原料粉末,按上述质量比将陶瓷原料粉末加入结构胶,并充分搅拌均匀,得修补材料。

93.需要说明的是,若陶瓷原料粉末用量过少,会导致修补材料固化后强度、硬度等特性不符合要求。陶瓷原料粉末用量过多,则导致修补材料固化后粘结性能不佳,容易脱落。因此,陶瓷原料粉末和结构胶的质量比为(1.0-2.0):1。进一步地,陶瓷原料粉末和结构胶的质量比为(1.2-1.8):1,优选为(1.3-1.7):1,更优选为(1.4-1.6):1。

94.较佳地,陶瓷原料粉末和结构胶的质量比为1.5:1,得到的修补材料固化后材料硬度、耐磨性和耐热性等特性最接近该陶瓷件材质的原有特性。同时粘结性能最佳,能够满足长时间使用而不脱落。

95.在一些实施例中,陶瓷件材质中的主晶相为氧化铝,也即该陶瓷件材质为氧化铝陶瓷。陶瓷原料粉末含有氧化铝粉,氧化铝粉的粒径为0.5-1.5微米,更优选是0.8-1.2微米。进一步地,氧化铝粉为球形氧化铝粉,氧化铝粉的氧化铝含量≥99.5%,以匹配陶瓷件材质中的主晶相的材料特性。

96.在一些实施例中,结构胶为环氧结构胶,环氧结构胶的粘度为25000cps-30000cps,优选是26000cps-29000cps,更优选是27000cps-28000cps。环氧结构胶的粘度不宜过低,避免修补材料涂抹至缺损部位后会流淌,且难以形成稳定的形状;环氧结构胶的粘度也不宜过高,避免修补材料在配制时难以搅拌分散,以及在修复时难以涂抹、填充和刮平。

97.陶瓷件的加工环境一般存在高温,为了使填补部位能够满足在高温下使用,环氧结构胶耐温350-400℃。

98.在本发明的一些实施例中,步骤s115包括:使用刮刀对修补材料在缺损部位中进行填补并刮平,使修补材料填充到缺损部位后与陶瓷件原先的形状一直,且修补材料略高于陶瓷件表面,以便后续进一步打磨,使其形状更加接近陶瓷件原先形状。

99.在本发明的一些实施例中,步骤s116包括:静置8-10小时,修补材料固化形成修补部位。

100.在本发明的一些实施例中,步骤s118包括:

101.采用油石进行打磨;油石的粗度为700#-900#。具体地,使用油石,蘸取一定的清水,对修补部位所在位置进行打磨,使修补部位基本与陶瓷件其它正常部位一致。完成打磨后,目视检查修补材料是否与原陶瓷件缺损部位完全粘合,修补处无裂痕,检查通孔是否畅通。

102.需要说明的是,当修补部位在陶瓷件贴附晶圆片正面的表面,需要对其进行抛光。

103.在一些实施例中,该修复方法的步骤s120还包括:

104.采用聚氨酯抛光垫作为抛光垫、氧化铝抛光溶液作为抛光液对陶瓷件的表面进行抛光。

105.优选地,聚氨酯抛光垫的材质邵氏硬度90

±

8;聚氨酯抛光垫的材质中氧化锆或氧化铝含量20-25%;聚氨酯抛光垫表面有方形沟槽,方形沟槽的深度为1.5-2.0mm且长和宽为23-27mm;

106.氧化铝抛光溶液包括氧化铝抛光液和水,氧化铝抛光液与水的质量比为1:(6-10),更优选是1:(7-9)。

107.为进一步阐述对陶瓷件的平面进行抛光步骤,如图4所示,提供一种抛光设备3,应理解,对陶瓷件的平面进行抛光步骤不限于采用该抛光设备3进行。

108.具体地,如图5所示,该抛光设备3包括抛光盘31、抛光垫32、压力盘33和抛光液输送管34。抛光垫32铺设在抛光盘31的表面,压力盘33用于下压陶瓷件1,以使陶瓷件1的表面贴合在抛光垫32的表面上。抛光液输送管34输送抛光液至陶瓷件1。压力盘33盘型为中心相对圆周凹30um,压力盘33下降,使陶瓷件1在压力盘33内,下压陶瓷件1,使需要修复平面的陶瓷件1表面与抛光垫32贴合。

109.配制后的抛光液添加到抛光设备3的抛光液浆料桶内,开启自动搅拌功能,保持抛光供液循环过程中氧化铝粉末不会沉淀,抛光液输送管34在抛光盘31的中心上方位置,设置流量为1000-1200毫升/分钟;

110.设置压力盘33压力为18-20g/平方厘米,旋转速度为40-45rpm,抛光盘32旋转速度为50-60rpm,启动开始抛光;

111.抛光移除率为8-10um/分钟,根据抛光后的效果来确定抛光时间,每两小时取下检查陶瓷件1表面状况。

112.目视检查表面已全部抛光到后,取下陶瓷件1清洗干净,进行步骤s130。

113.在本发明的一些实施例中,如图6所示,步骤s130包括:

114.s131,对晶圆加工用陶瓷件的表面平面度进行检测;

115.s132,对晶圆加工用陶瓷件的表面粗糙度进行检测;

116.s133,对晶圆加工用陶瓷件的平行度进行检测。

117.其中,结合参照图7和图8,步骤s131包括:

118.使用轮廓仪测量晶圆加工用陶瓷件的表面平面度,轮廓仪测针测量若干条经过晶圆加工用陶瓷件中心的直线的直线度,即为平面度,要求直线度小于0.002mm

119.具体地,在陶瓷件1上选取x直线l1、y直线l2和z直线l3进行检测。

120.使用轮廓仪测量表面平面度,轮廓仪测针测量x/y/z三条直线位置的直线度,即为平面度,要求直线度小于0.002mm。

121.步骤s132包括:

122.使用粗糙度测量仪测量晶圆加工用陶瓷件表面的粗糙度,于晶圆加工用陶瓷件的中心测量一次且沿其圆周方向每60

°‑

120

°

测量一次,要求粗糙度为0.4-0.7um;

123.具体地,使用粗糙度测量仪测量表面的粗糙度,中心测量一点,圆周方向每90

°

测量一点,一共5个点,粗糙度ra标准为0.4-0.7um。

124.步骤s133包括:

125.晶圆加工用陶瓷件背面朝下放置,使用滑动磁性座和千分杠杆表配合,千分杠杆表的表针测量晶圆加工用陶瓷件正面上若干条经过其中心的直线,要求误差在0.005以内。

126.具体地,将陶瓷件背面朝下,放置于大理石平台上,使用滑动磁性座和千分杠杆表配合,千分杠杆表的表针测量正面表面,x/y/z三条直线位置,要求误差在0.005以内。

127.测量数据合格后,陶瓷件修复完成。

128.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1