一种用于顶管生产的快速脱模装置的制作方法

1.本发明涉及混凝土结构管道的制管成型生产设备,具体为一种用于顶管生产的快速脱模装置。

背景技术:

2.目前,现有混凝土或者钢筋混凝土排水管生产工艺方式有:离心工艺、悬辗工艺、径向挤压工艺、芯模振动工艺;其中,离心工艺和悬鲲工艺为卧式生产,径向挤压工艺和芯模振动工艺为立式生产。

3.一般的,脱离模具和混凝土管的方式为,拆分式:先拆除模具外部的螺栓,将模具进行分解,接着在外力作用下分离模具和混凝土;还有就是整体式:将模具与混凝土管分离;整体式在一定程度上,增加了劳动强度,和时间成本,再有就是脱离的外力过大可能会破坏成型的混凝土管。为此,我们提供一种用于顶管生产的快速脱模装置。

技术实现要素:

4.本发明的目的在于提供了一种用于顶管生产的快速脱模装置以解决上述问题。

5.本发明可以通过以下技术方案实现:一种用于顶管生产的快速脱模装置,包括脱模工作台和模具,脱模工作台由左向右依次设有脱离外模处和脱离内模处,模具包括外模和内模,脱模工作台上方设有用于对模具进行输送的机架,所述机架与内模的顶部可拆卸连接,所述脱离外模处设有外模脱模回转平台,所述外模脱模回转平台内设置有涂油组件,所述脱离内模处设有内模脱模回转平台,脱模工作台右侧与脱离内模处相对应位置安装有夹持运输机构。

6.本发明的进一步技术改进在于:内模外部套设有混凝土管,外侧外模套设在混凝土管外侧,内模底部边缘向外凸出,并嵌设进外模中,内模顶部开设有连接槽且连接槽内部设有螺纹。

7.本发明的进一步技术改进在于:机架内通过轮齿传动连接有支撑柱,连接支撑柱的底部设有螺纹,连接支撑柱的底部设置在连接槽内与内模螺纹连接。

8.本发明的进一步技术改进在于:外模回转平台包括外模回转轨道支撑座和外模回转工作台,外模回转工作台右侧开设有与外模相适配的孔洞,外模回转轨道支撑座的顶部设置有两组升降油缸,两组升降油缸分别设置在所述孔洞和脱离外模处的下方,且升降油缸扥活动端设置有对外模进行吸附固定夹持吸附盘;

9.外模回转轨道支撑座内对称设置有用于运载外模的外模回转轨道,外模回转轨道上设置有限位凸起。

10.本发明的进一步技术改进在于:涂油组件包括设置在外模回转轨道支撑座的底部中间位置的升降支撑座一,升降支撑座一的上端可伸缩部分安装有涂油支撑台,涂油支撑台的外侧表面设置有环状凸起的涂油部。

11.本发明的进一步技术改进在于:内模脱模回转平台包括内模回转轨道和脱模支撑

台,所述回转轨道包括两个对称设置的传动带,两个传送带相对一侧对应位置以均匀间隔设有多个限位挡板;

12.所述脱模支撑台与脱模工作台上表面平行,脱模支撑台底部设置有升降支撑座二,且升降支撑座二带动脱模支撑台旋转升降。

13.本发明的进一步技术改进在于:夹持运输机构两侧设有平移滑轨,平移滑轨上设有可以在平移滑轨上移动的支撑座;支撑座内侧设有伸缩油缸,伸缩油缸端部固定连接夹持板。

14.本发明的进一步技术改进在于:脱模工作台表面对称开设有滑槽,脱模支撑台上对应开设有限位滑槽和限位槽,两个滑槽与限位滑槽和限位槽连通,内模底部设有的凸块与其进行配合运动。

15.与现有技术相比,本发明具备以下有益效果:

16.1、通过升降脱模机构和外模轨道,将脱模后的外模从下部移动至外模回转轨道,将外模抬升送回布料工位,在外模与混凝土管向下分离时,用于支撑内模的涂油支撑台外侧的涂油部在外模下降时,对外模内部进行清理涂油;在外模顶部下降至工作台面后,内模向右移移动至内模分离处,涂油支撑台随之下移对外模内壁进行清理涂油工作;脱离外模和清理涂油外模连贯进行,减少了操作也减少了操作时间;

17.2、升降脱模机构在脱离外模时,上一个脱离外模后的混凝土管和内模也在脱离内模处进行脱离内模工作;脱离外模和脱离内模也可以看做是同时进行的,这样脱离外模后的混凝土管在内模的支撑下不会不稳定;

18.3、在脱离内模时,混凝土管在夹持运输机构作用下得到稳定支持,内模在支撑脱模台作用下,向下与混凝土管脱离时,夹持运输机构可随之向上移动混凝土管,接着向右平移至存储处,该操作过程中,夹持运输机构移动混凝土管至存储处与支撑脱模台内模移至下方将内模回转轨道工作将内模输送至布料工位,同时进行;在支撑脱模台升回至工作台面和夹持运输机构向左移动回到脱离内模处,脱离外模的混凝土管和内模也随之移至脱离内模处;在相同时间内,执行不同操作,在一定程度上缩短了工作时间,提高了生产效率。

附图说明

19.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

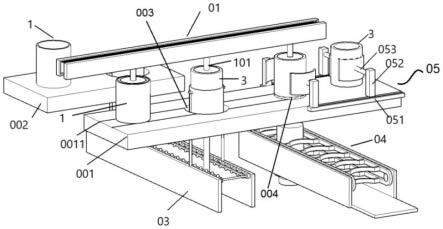

20.图1为本发明的整体结构示意图。

21.图2为本发明的外模回转轨道结构示意图。

22.图3为本发明的内模回转轨道结构示意图。

23.图4为本发明的夹持运输机构结构示意图。

24.图5为本发明的工作台面示意图。

25.图6为本发明的机架与连接杆顶部连接示意图。

26.图7为本发明的支撑脱模台表面示意图。

27.图8为本发明的内模底部示意图。

28.图9为本发明的内模顶部与连接支撑柱连接示意图。

29.图中:001、脱模工作台;0011、滑槽;002、外模回转工作台;003、脱离外模处;004、脱离内模处;01、机架;011、电机;101、连接支撑柱;02、涂油支撑台;021、涂油部;022、升降

支撑座一;03、外模回转轨道支撑座;031、外模回转轨道;0311、限位凸起;0312、连接转轴;032、脱模升降油缸;04、内模回转轨道;041、支撑板;042、传送带;0421、支撑块;043、限位挡板;044、支撑台;05、夹持运输机构;051、平移滑轨;052、支撑座;053、伸缩油缸;054、夹持板;1、外模;2、内模;20、连接槽;201、凸块;3、混凝土管;401、升降支撑座二;402、脱模支撑台;4021、限位滑槽;4022、限位槽。

具体实施方式

30.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如下。

31.如图1-9所示,一种用于顶管生产的快速脱模装置,包括脱模工作台001,脱模工作台001上表面对称开设有滑槽0011,脱模工作台001由左向右依次设有脱离外模处003和脱离内模处004;脱模工作台001上表面承接和运输需要脱模的模具和混凝土管3,其中,模具包括外模1和内模2,内模2外部套设混凝土管3,混凝土管3外侧套设外模1,内模2底部边缘向外凸出,可嵌进外模1中,内模2顶部开设有连接槽20且连接槽20内部设有螺纹;

32.脱模工作台001上方设有机架01,机架01内设置有连接支撑柱101,内模2的顶端通过连接支撑柱101与机架01连接,其中,连接支撑柱101的顶部设置有齿状结构,底部设有螺纹,连接支撑柱101的底部与内模2螺纹连接;机架01内部相对两侧设置有传动带,传动带通过机架01底部设置的电机011带动,传动带的表面设有与连接支撑柱101表面相适配的齿状凸起;传动带带动连接支撑柱101转动并左右移动,连接支撑柱101随之带动内模2运动;

33.脱离外模处003的下方设有外模回转轨道支撑座03,外模回转轨道支撑座03上表面对称设有两组脱模升降油缸032,脱模工作台001左前侧设有外模回转工作台002,外模回转工作台002右侧开设有与外模1相适配的孔洞,两组脱模升降油缸032分别位于脱离外模处003的下方和该孔洞的下方,脱模升降油缸032的顶端设置吸附盘,并通过吸附盘对外模1进行吸附固定夹持,便于分离外模1;

34.外模回转轨道支撑座03内侧靠上方位置对称设有外模回转轨道031,两个外模回转轨道031的相对一侧表面设置有限位凸起0311,且两个外模回转轨道031通过设置在前后端的连接转轴0312进行连接转动工作;

35.外模回转轨道支撑座03的底部中间位置固定安装有升降支撑座一022,升降支撑座一022的上端可伸缩部分安装有涂油支撑台02,涂油支撑台02的外侧表面设置有环状凸起的涂油部021;

36.当外模1向下移动时,涂油支撑台02可以对内模2的底部和混凝土管3起到支撑作用,同时防止向下脱外模1时对内模2和混凝土管3的影响,当外模1的顶部低于脱模工作台001上表面,涂油支撑台02才开始向下运动;涂油支撑台02在升降支撑座一022和外模1在脱模升降油缸032作用下,可以边将外模1向下移动至外模回转轨道031,边对外模1的内壁进行涂油,随后将脱模后进行涂油的外模1通过外模回转轨道031向前输送,再通过外模回转工作台002向布料工位传送;;

37.脱离内模处004设有与脱模工作台001上表面平行的脱模支撑台402,脱离内模处004下方设有内模回转轨道04;脱模工作台001右侧与脱离内模处004相对应的位置设有夹持运输机构05,用于辅助混凝土管3与内模2进行分离,以及将分离后的混凝土管3输送至储

存处;

38.在夹持运输机构05夹持混凝土管3向上移动的同时,脱模支撑台402带动内模2随之向下移动,直至内模2移至内模回转轨道04,夹持运输机构05夹持混凝土管3向右移动至储存处,从而实现混凝土管3和内模2的分离;

39.内模回转轨道04包括支撑台044,支撑台044顶端两侧对称安装有支撑板041,两侧支撑板041上设有传送带042,两个传送带042相对一侧对应位置设有多个限位挡板043,多个限位挡板043均匀间隔设置;传送带042的两端通过支撑块0421与支撑板041连接;支撑台044上设有容纳脱模支撑台402通过的让位孔,使得内模2在脱模支撑台402带动下,向下移动内模2至内模回转轨道04上的限位挡板043之间进行传输;脱模支撑台402底部固定连接有升降支撑座二401,升降支撑座二401用于支撑脱模支撑台402连接进行升降运动;

40.升降支撑座二401升降脱模支撑台402,升降支撑座二401的底端设有驱动电机带动升降支撑座二401旋转,进而带动脱模支撑台402的旋转和升降,与混凝土管3进行分离,以及分离内模2与连接支撑柱101;

41.夹持运输机构05两侧设有平移滑轨051,平移滑轨051上设有可以在平移滑轨051上移动的支撑座052;支撑座052内侧设有伸缩油缸053,伸缩油缸053连接夹持板054;

42.脱模工作台001表面的滑槽0011与设置在脱模支撑台402上的限位滑槽4021和限位槽4022连通;内模2底部设有的凸块201与其进行配合运动;

43.本发明在使用时,首先,待脱模的模具和混凝土管3在与内模2连接的连接支撑柱101作用下,在机架01带动下以及内模2底部凸块201的配合,移动至脱离外模处003;脱模升降油缸032移动外模1向下运动,在向下运动中,通过位于脱模工作台001下方的涂油支撑台02的涂油部与外模1内壁接触进行涂油;当外模1向下移至顶部低于脱模工作台001上表面,涂油支撑台02才开始对外模的内部进行从上至下的涂油运动,对外模1内壁进行涂油,直至外模1向下移动至外模回转轨道031上,涂油支撑台02降至底部;

44.当外模1向下移至顶部低于脱模工作台001上表面时,进行以上外模1脱离工作的同时,内模2支撑混凝土管3继续向右移动至脱离内膜处004,在夹持运输机构05夹持混凝土管3的限位下,脱模支撑台402在底部升降支撑座二401的旋转带动下,将内模2顶部与上部的连接支撑柱101分离,以及内模2底部的凸块201与脱模支撑台402上的限位槽4022逐步连接固定,随之向下移动,直至内模2移至内模回转轨道04,夹持运输机构05夹持混凝土管3向右移动至储存处,从而实现混凝土管3和内模2的分离;当内模2落至底部支撑台044,需要脱模支撑台402在底部升降支撑座二401相反方向带动下,内模回转轨道04才能将内模2平移送回至布料工位;

45.在脱离内模2工作时,同时外模1在外模回转轨道031传输下将脱模涂油后的外模1送至外模回转工作台002,再输送回布料工位;

46.同样的,新的待脱模的模具和混凝土管3随之向右移动依次进行脱离外模1,进行涂油工作和分离内模2和混凝土管3后,转运混凝土管3至储存处。

47.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施

例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1