一种复合金属模板、其制备方法、使用方法及混凝土与流程

1.本发明涉及建筑模板技术领域,具体涉及一种复合金属模板、其制备方法、使用方法及混凝土。

背景技术:

2.金属模板作为适用于混凝土工程的模板,具有完整的配套使用的通用配件,可以组合拼装成不同尺寸、结构的整体模架,可以大大提高施工效率。但由于金属模板化学性质较为活泼,在混凝土碱性环境中,oh-含量高时易发生腐蚀,使混凝土表面产生麻面和气泡。混凝土中浆体的ph值一般在12.5左右,金属模板在这种碱性条件下因发生化学反应而腐蚀,导致金属模板的使用寿命大大降低。因此,为了延长金属模板使用寿命,提高经济效益,在其使用前要经过必要的表面处理。

3.cn114517320a中公开了一种金属模板表面钝化处理工艺,通过在金属模板的施工面上形成一层均匀致密的钝化膜,保证模板具有良好的耐腐蚀性,还具有较强的硬度,避免在擦碰中损坏钝化膜层。但该处理工艺存在处理工序复杂的缺陷,且使用具有污染的钝化液(主要成分为:氟锆酸、四氟化硅、尿素、羧甲基纤维素和聚四氟乙烯乳液),不利于大规模推广使用。

4.另外,混泥土中主要起支撑作用的物质为水泥,水泥在使用过程易受到环境中硫化物的影响而发生腐蚀。具体过程为:空气中的硫化物会在空气中形成硫酸盐离子,该离子与水泥浆体中的氢氧化钙反应产生硫酸钙,并进一步与水合铝酸钙反应生成钙矾石,造成混凝土体积膨胀发生应力损伤。因此,在混凝土表面进行防护具有必要性。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种复合金属模板、其制备方法、使用方法及混凝土。所述复合金属模板表面具有一层防护膜,所述防护膜可以避免金属模板在对混凝土浇筑过程中被腐蚀,同时还可以转移至混凝土的表面,防止混凝土表面受到损伤。

6.为达到此目的,本发明采用以下技术方案:

7.第一方面,本发明提供一种复合金属模板,包括金属模板本体和覆盖在所述金属模板本体表面的防护膜。

8.优选地,所述防护膜的原料包括含氟塑料。

9.优选地,所述防护膜的厚度为0.1~0.7mm。

10.进一步优选地,所述防护膜的厚度为0.2~0.5mm。

11.优选地,所述含氟塑料包括聚四氟乙烯、聚偏二氟乙烯、四氟乙烯-乙烯共聚物或全氟乙烯丙烯共聚物中的任意一种或多种。

12.第二方面,本发明还提供一种上述复合金属模板的制备方法,包括以下步骤:

13.在表面具有脱模剂的金属模板上喷涂含氟塑料溶液,烘干,得到复合金属模板。

14.优选地,所述烘干的温度为280~320℃,烘干的时间为10~30min。

15.优选地,所述烘干时升温速率不超过8~10℃/min。

16.优选地,所述含氟塑料溶液的溶剂为水。

17.优选地,所述含氟塑料溶液中固含量不低于75~85%。

18.第三方面,本发明还提供一种上述复合金属模板的使用方法,包括以下步骤:

19.在复合金属模板表面喷涂硅烷偶联剂后浇筑混凝土,然后进行养护,脱模得到混凝土成品。

20.第四方面,本发明提供一种混凝土,包括混凝土本体和覆盖在所述混凝土本体表面的涂层,所述涂层为上述技术方案中涉及的防护膜。

21.与现有技术相比,本发明的有益效果为:

22.本发明提供了一种复合金属模板,包括金属模板本体和覆盖在所述金属模板本体表面的防护膜,本发明以含氟塑料作为防护膜的原料,可以避免金属模板在混凝土浇筑过程中受到腐蚀。另外,本发明通过在防护膜表面喷涂硅烷偶联剂,在混凝土浇筑、养护完毕后,脱模时可以使得由含氟塑料组成的防护膜转移至混凝土表面,从而可以防止混凝土在使用环境中受到破坏,可以有效延长混凝土的使用寿命。

具体实施方式

23.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.针对制备混凝土成品过程中,金属模板容易受到腐蚀以及制备得到的混凝土成品容易受到腐蚀和破坏的问题,本发明提供了一种复合金属模板,包括金属模板本体和覆盖在所述金属模板本体表面的防护膜,所述防护膜的原料包括含氟塑料。在本发明中,所述金属模板本体包括碳钢或铝合金等常规工程使用的金属原料,所述含氟塑料的原料可以是任何具有防腐性能的含氟有机材料,包括聚四氟乙烯、聚偏二氟乙烯、四氟乙烯-乙烯共聚物或全氟乙烯丙烯共聚物中的任意一种或多种,优选聚四氟乙烯。所述防护膜的厚度需要在合适的范围内,若厚度过小,会导致防护膜的成膜性差,若厚度过高,会导致防护膜容易开裂,从而对金属模板的保护性差。因此,在本发明中,所述防护膜的厚度优选控制在0.1~0.7mm,更优选为0.2~0.5mm。

25.所述复合金属模板因具有含氟塑料形成的防护膜,在后续进行混凝土浇筑过程中,可以避免混凝土与金属模板的直接接触,从而防止金属模板受到腐蚀。

26.本发明还提供一种上述复合金属模板的制备方法,包括以下步骤:

27.在表面具有脱模剂的金属模板上喷涂含氟塑料溶液,烘干,得到复合金属模板。

28.按照本发明,首先在金属模板上涂抹脱模剂,方便后续脱模。本发明对脱模剂的选择没有特定的限制,为本领域技术人员熟知的任意一种脱模剂即可。在本发明的一个具体实施方案中,以硅油作为脱模剂,涂抹在金属模板表面,干燥后,在金属模板表面再喷涂含氟塑料溶液。在本发明中,为了保证后续得到的防护膜不易开裂,优选含氟塑料溶液的固含量不低于75~85%,更优选不低于80~85%。在本发明中,所述含氟塑料溶液的溶剂为水,绿色环保,其可以是自来水、纯净水或去离子水中的任意一种或多种。在含氟塑料溶液喷涂

完毕后,需要进行烘干,以使得其能够成膜。所述烘干的温度为280~320℃,优选为290~310℃;所述烘干的时间为10~30min,优选为15~25min。在本发明中,所述烘干时升温速率不超过8~10℃/min,优选不超过10℃/min,否则升温速率过快,容易导致防护膜开裂。

29.上述复合金属模板的制备方法简单易行,方便实际生产应用。

30.本发明还提供一种上述复合金属模板的使用方法,包括以下步骤:

31.在复合金属模板表面喷涂硅烷偶联剂后浇筑混凝土,然后进行养护,脱模得到混凝土成品。

32.按照本发明,在得到复合金属模板后,首先在复合金属模板表面喷涂硅烷偶联剂后再浇筑混凝土。所述硅烷偶联剂为一般市售品即可,在本发明中硅烷偶联剂用于连接混凝土与防护膜,以使得混凝土浇筑、养护完成后,脱模时,防护膜能够从金属模板表面转移至混凝土表面,实现对混凝土的保护。本发明对混凝土浇筑的过程没有特别的限制,按照本领域技术人员熟知的方法进行即可。混凝土浇筑完成后,还需要对其进行养护,脱模,才能得到混凝土成品。本发明对养护的过程没有特别的限制,按照本领域技术人员熟知的方法进行即可,一般情况下可以采用洒水自然养护、喷涂薄膜养护或塑料薄膜包裹养护等几种方法,其机理主要是保持混凝土湿润,避免失水以达到养护的目的。

33.本发明还提供一种混凝土,包括混凝土本体和覆盖在所述混凝土本体表面的涂层,所述涂层即上述技术方案中所述的防护膜。

34.需要特别注意的是,本发明提供的复合金属模板,表面的防护膜不仅可以避免金属模板在混凝土浇筑过程中受到腐蚀。同时,在混凝土浇筑、养护完毕后,脱模时所述防护膜还可以借助硅烷偶联剂转移至混凝土表面,从而可以保护混凝土在使用环境中受到破坏,有效延长混凝土的使用寿命,一举两得,对于建筑领域具有重要的现实意义。

35.为了进一步说明本发明,下面通过以下实施例进行详细说明。本发明以下实施例中所用的实验原料均可从市场上购买或者按照本领域技术人员熟知的常规制备方法制备得到。

36.实施例1

37.本实施例提供一种混凝土成品,其制备方法如下:

38.(1)使用硅油对铝合金表面进行涂覆,然后进行干燥;

39.(2)将聚四氟乙烯与水混合制备成溶液(固含量为85%),喷涂至步骤(1)的铝合金模具表面,控制涂层厚度为0.1mm;

40.(3)将步骤(2)得到的铝合金模具于300℃的烘箱中烘干15min,控制烘箱的升温速率为8℃/min;

41.(4)在步骤(3)得到的铝合金模具表面喷涂硅烷偶联剂,然后浇筑混凝土,进行水养护7天,脱模得到混凝土成品。

42.实施例2

43.本实施例提供一种混凝土成品,其制备方法如下:

44.(1)使用硅油对碳钢表面进行涂覆,然后进行干燥;

45.(2)将聚四氟乙烯与水混合制备成溶液(固含量为90%),喷涂至步骤(1)的碳钢模具表面,控制涂层厚度为0.2mm;

46.(3)将步骤(2)得到的碳钢模具于300℃的烘箱中烘干15min,控制烘箱的升温速率

为8℃/min;

47.(4)在步骤(3)得到的碳钢模具表面喷涂硅烷偶联剂,然后浇筑混凝土,进行水养护7天,脱模得到混凝土成品。

48.实施例3

49.本实施例提供一种混凝土成品,其制备方法如下:

50.(1)使用硅油对铝合金表面进行涂覆,然后进行干燥;

51.(2)将聚偏二氟乙烯与水混合制备成溶液(固含量为88%),喷涂至步骤(1)的铝合金模具表面,控制涂层厚度为0.3mm;

52.(3)将步骤(2)得到的铝合金模具于320℃的烘箱中烘干10min,控制烘箱的升温速率为8℃/min;

53.(4)在步骤(3)得到的铝合金模具表面喷涂硅烷偶联剂,然后浇筑混凝土,进行水养护7天,脱模得到混凝土成品。

54.实施例4

55.本实施例提供一种混凝土成品,其制备方法如下:

56.(1)使用硅油对铝合金表面进行涂覆,然后进行干燥;

57.(2)将聚偏二氟乙烯与水混合制备成溶液(固含量为80%),喷涂至步骤(1)的铝合金模具表面,控制涂层厚度为0.4mm;

58.(3)将步骤(2)得到的铝合金模具于300℃的烘箱中烘干15min,控制烘箱的升温速率为8℃/min;

59.(4)在步骤(3)得到的铝合金模具表面喷涂硅烷偶联剂,然后浇筑混凝土,进行水养护7天,脱模得到混凝土成品。

60.实施例5

61.本实施例提供一种混凝土成品,其制备方法如下:

62.(1)使用硅油对铝合金表面进行涂覆,然后进行干燥;

63.(2)将聚偏二氟乙烯与水混合制备成溶液(固含量为85%),喷涂至步骤(1)的铝合金模具表面,控制涂层厚度为0.5mm;

64.(3)将步骤(2)得到的铝合金模具于280℃的烘箱中烘干25min,控制烘箱的升温速率为6℃/min;

65.(4)在步骤(3)得到的铝合金模具表面喷涂硅烷偶联剂,然后浇筑混凝土,进行水养护7天,脱模得到混凝土成品。

66.对比例1

67.本对比例提供一种混凝土成品,其制备方法如下:

68.(1)使用硅油对铝合金表面进行涂覆,然后进行干燥;

69.(2)在步骤(1)得到的铝合金模具表面喷涂硅烷偶联剂,然后浇筑混凝土,进行水养护7天,脱模得到混凝土成品。

70.混凝土成品的抗腐蚀测试

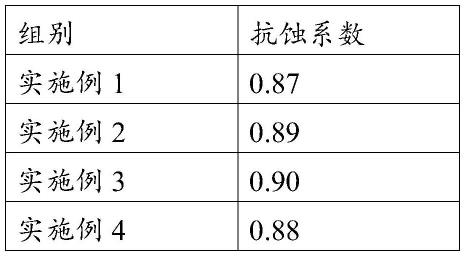

71.将实施例1~5和对比例1得到的混凝土成品进行抗腐蚀测试,测试方法参照标准:jc/t1011-2020附录a.3试验方法b。

72.测试结果如下表1所示(抗蚀系数超过0.80,视为具有抗蚀效果):

73.表1

[0074][0075][0076]

通过对比实施例和对比例,可以看出在金属模具表面涂抹含氟塑料溶液后,可以使得最终制备的混凝土成品的抗蚀系数均大于0.85,而对比例得到的混凝土成品中的抗蚀系数小于0.80,不具备抗蚀效果,表明采用本发明提供的金属模具得到的混凝土成品具有增强抗蚀能力的效果。

[0077]

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1