一种基于自身结构承载的钢结构连廊整体提升装置及其施工方法与流程

1.本发明涉及建筑钢结构施工技术领域,具体而言为一种基于自身结构承载的钢结构连廊整体提升装置及其施工方法。

背景技术:

2.目前,空中钢结构连廊广泛应用于建筑群体结构,可满足建筑造型设计理念,体现建筑使用价值,且连廊的使用可以提高外观视觉的表现力,使群体建筑更具统一整体性。钢结构连廊整体提升是一种较为完善的施工技术,提升结构作为传力构件需要把提升所受反力传递至主体结构,但在特殊条件下如提升结构不能仅依靠所处位置的框架结构进行受力或传递的反力远超于主体结构使用阶段的最大受力,此时,附着结构需要进行后置加固,依靠多个位置的后置加固,使受力分散传递至主体框架结构,以达到受力要求,但由此也产生许多未能避免的问题,如主体结构的加固及已完成结构的部分破除与后期修复的成本及工期问题。

3.由于主体结构对提升阶段的承载能力不足导致需要对结构进行加固,通常有后置加固支撑方法。采用化学锚栓形式或者抱箍形式进行工字钢与混凝土结构的拉结,分散提升反力,增强空间框架的承载能力与整体性。

4.如公开号为cn106065661a的发明专利申请,其涉及一种大跨度悬空钢连廊施工工法。其工艺原理为:提升支架后锚固方式与主体结构柱进行连接;提升反力传递至主体结构框架,砼结构的配筋面积或配箍面积不足时,需要对结构框架进行加固,采用型钢钢材进行后锚固连接传递受力。该大跨度悬空钢连廊施工工法包括以下步骤:构件下料

→

放线定位

→

化学锚施工

→

主体结构加固构件安装焊接

→

提升构件安装焊接。该施工方法存在以下问题:对结构框架进行后置加固,免不了对混凝土结构的打孔或破除,后期仍需要进行混凝土结构的修补修复;使用了大量的加固型钢,施工措施成本大。

5.因此,亟待出现一种钢结构连廊整体提升装置及施工方法解决上述问题。

技术实现要素:

6.针对上述现有技术存在的缺陷,本发明要解决的问题为钢结构连廊的提升结构不能依靠所处位置的框架结构进行受力或传递的反力远超于主体结构使用阶段的最大受力时,主体结构加固或附着结构后置加固以及对已完成结构的部分破除与后期修复会增加成本及工期。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种基于自身承载方式的钢连廊整体提升装置,提升反力垂直分力依靠竖向抗拔承载力完全承受,提升支架焊接在钢连廊支座的上部钢结构上,依靠支座本身以及支座下的混凝土框架柱的承载性能来承受提升反力。

9.根据本发明的基于自身承载方式的钢连廊整体提升装置,其中,提升支架与钢结

构通过支座与加固措施固定在混凝土框架柱上,提升支架与钢结构作为一个整体,整体以竖向力为主,依靠主体结构自身来承受提升反力。

10.根据本发明的基于自身承载方式的钢连廊整体提升装置,其中,支座分为前支座和后支座;前支座为钢结构支座,可采用球铰支座;后支座为临时支座。

11.该提升装置的工艺原理为:提升支架通过焊接与钢结构进行连接。提升反力通过钢结构传递至主体混凝土框架结构中的混凝土框架柱,基于自身主体结构承载力来完成提升施工。

12.根据本发明的基于自身承载方式的钢连廊整体提升装置的施工方法,包括以下步骤:

13.s1:临时加固件安装;

14.s2:提升支架构件下料;

15.s3:提升支架焊接安装;

16.s4:空间侧向拉结杆件焊接。

17.如前所述的基于自身承载方式的钢连廊整体提升装置的施工方法,其中,s1临时加固件安装步骤为:根据支座预埋件的位置定好加固件中心点位,依据混凝土框架柱及钢连廊上吊点的位置进行放线定位,在混凝土框架柱施工时进行预埋件安装,使用短h型钢与预埋件进行连接,组成前支座及后支座;选取混凝土框架柱顶为受力点,依靠混凝土框架柱及支座自身的承载力来承受提升施工时提升之间带来的反力。

18.其中s1临时加固件安装步骤,可细化为:

19.s11球铰支座安装:球铰支座安装前复核点位标高,保证钢连廊的标高符合设计要求;桁架节点与球铰支座、球铰支座与预埋件进行焊接连接。

20.s12临时支座安装:根据预埋件的位置定好加固件中心点位,依据混凝土框架柱及钢连廊上吊点的位置进行放线定位,采取化学锚栓后置加固的方法,使用h型钢与钢板进行焊接连接。

21.如前所述的基于自身承载方式的钢连廊整体提升装置的施工方法,其中,s2提升支架构件下料步骤为:对提升支架进行深化加工及节点处理;当两端锚固点混凝土框架柱相距位置较远时,提升支架可以进行加长,通过形成提升支架把受力传递至后段锚固点位置。

22.如前所述的基于自身承载方式的钢连廊整体提升装置的施工方法,在s3提升支架焊接安装步骤之前,还包括s31钢连廊结构吊装焊接步骤。

23.如前所述的基于自身承载方式的钢连廊整体提升装置的施工方法,其中,s3提升支架焊接安装步骤为:为控制提升支架的焊接质量,可在地面进行分段焊接再逐段吊装至楼上进行拼装焊接,或者整段提升支架焊接完成后吊装至对应位置进行安装,尽量避免高空焊接工作,防止风力影响焊接作业效率及焊缝质量;吊装焊接顺序依次为主桁架、次桁架、斜腹杆及剪刀撑杆、提升支架;安装液压提升器及钢绞线导向架。

24.如前所述的基于自身承载方式的钢连廊整体提升装置的施工方法,其中,s4空间侧向拉结杆件焊接步骤为:空间侧向拉结杆件吊装至对应位置,使提升支架与钢连廊杆件连接,避免提升支架发生侧向倾覆,保持其稳定性。

25.本发明的有益效果在于:

26.本发明基于自身承载方式的钢连廊整体提升装置及其施工方法能够避免过多的对主体结构的后置加固,节约施工成本。

27.由于本发明基于自身承载方式的钢连廊整体提升装置依靠自身主体结构承载能力进行支撑,通过钢结构传力至混凝土框架柱,避免产生并传递水平反力,受力体系简单清晰。

28.此外,由于本发明基于自身承载方式的钢连廊整体提升装置设置侧向拉结杆件,保证提升结构水平向稳定性。

附图说明

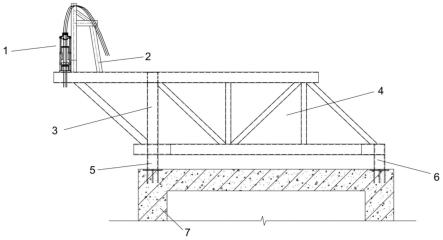

29.图1为本发明基于自身承载方式的钢连廊整体提升装置的立面图。

30.图2为本发明基于自身承载方式的钢连廊整体提升装置施工方法的流程图。

31.图3为本发明实施例中提升装置施工过程中的立面图。

32.图4为本发明实施例中提升装置施工过程中的的平面图。

33.图5为本发明实施例中基于自身承载方式的钢连廊整体提升装置施工方法的流程图。

34.图6为本发明实施例中球铰支座立面图。

35.图7为本发明实施例中临时支座平面图。

36.图8为本发明实施例中临时支座立面图。

37.图中:

38.1-液压提升器;

39.2-钢绞线导向架;

40.3-空间侧向拉结杆件;

41.4-提升支架;

42.5-前支座;

43.6-后支座;

44.7-混凝土框架结构;

45.51-钢结构支座;

46.61-临时支座;

47.511-桁架节点;

48.512-球铰支座;

49.513-预埋件;

50.611-钢板;

51.612-化学锚栓;

52.613-h型钢。

具体实施方式

53.下面结合附图和实施例对本发明作进一步说明。

54.如图1所示,一种自身承载方式的钢连廊整体提升装置,提升反力垂直分力依靠竖向抗拔承载力完全承受,提升支架4焊接在钢连廊支座的上部钢结构上,依靠支座本身以及

支座下的混凝土框架结构7中的混凝土框架柱的承载性能来承受提升反力。

55.提升支架4与钢结构通过支座与加固措施固定在混凝土框架柱上,提升支架4与钢结构作为一个整体,整体以竖向力为主,依靠主体结构自身来承受提升反力。

56.如图2所示,该自身承载方式的钢连廊整体提升装置的施工方法,包括以下步骤:

57.s1:临时加固件安装;

58.s2:提升支架4构件下料;

59.s3:提升支架4焊接安装;

60.s4:空间侧向拉结杆件3焊接。

61.如图3至图8所示,在本实施例中,钢连廊整体提升采取分段的方法,分为高空段与地面段,该提升支架4安装在高空段钢连廊上。高空段为悬挑结构,前支座5为钢结构支座51,可采用球铰支座512,后支座6为临时支座61,故采用基于自身承载力的提升支架4时,可以利用结构本身的承载能力;钢连廊高空段在提升施工阶段转化为两边支承型,提升支架4利用钢连廊进行受力传递,最终传递至混凝土框架结构7。

62.该实施例中,基于自身承载方式的钢连廊整体提升装置的施工方法,包括以下步骤:

63.s11:球铰支座512安装;

64.s12:临时支座61安装;

65.s31:钢连廊结构吊装焊接;

66.s3:提升支架焊接安装;

67.s4:空间侧向拉结杆件焊接。

68.如图6所示,s11球铰支座512安装步骤为:球铰支座512安装前复核点位标高,保证钢连廊的标高符合设计要求。桁架节点511与球铰支座512、球铰支座512与预埋件513进行焊接连接。

69.如图7、图8所示,s12临时支座61安装步骤为:根据预埋件的位置定好加固件中心点位,依据混凝土框架柱及钢连廊上吊点的位置进行放线定位,采取化学锚栓612后置加固的方法,使用h型钢613与钢板611进行焊接连接;其中,化学锚栓612可选用m24化学锚栓,h型钢613为hw200

×

200

×8×

12,钢板611为450

×

350

×

25。

70.其中,s31钢连廊结构吊装焊接步骤为:吊装焊接顺序依次为主桁架、次桁架、斜腹杆及剪刀撑杆、提升支架4。

71.s3提升支架焊接安装的步骤具体如下:以球铰支座512及临时支座61作为钢结构主体及提升支架4和混凝土框架结构7的连接件,用作钢结构主体及提升支架4的支撑。采用分段拼接、分段吊装的方法进行安装钢结构主体及提升支架4。

72.然后安装液压提升器1及钢绞线导向架2。

73.其中,s4空间侧向拉结杆件焊接步骤为:空间侧向拉结杆件3吊装至对应位置,使提升支架与钢连廊杆件进行连接,避免提升支架的侧向倾覆,保持其稳定性。

74.以上所述仅为本发明较佳实施例而已,并非对本发明的保护范围进行限制。对本领域技术人员而言,可根据工程实际情况进行优化、选择。凡未脱离本发明技术方案的内容,依据本发明的技术原理对以上实施例进行任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1