一种扩孔型全螺栓-环板式连接节点结构的制作方法

1.本实用新型涉及一种扩孔型全螺栓-环板式连接节点结构,属于市政建筑领域。

背景技术:

2.目前钢结构节点主要包括焊接、螺栓连接、栓-焊连接等,其中钢框梁柱节点主要采用焊接、短梁式全栓连接、短梁式栓-焊连接。全焊连接、栓-焊连接由于有现场焊接工序,不能满足快速装配的要求。除此之外,在高原高寒含氧量较低的地区,焊接工作难以开展且焊接质量不可控。采用短梁式全栓连接时,短梁较长,占用堆放运输空间且运输中难以保证构件质量不受损坏,极大增加运输成本较高。目前螺栓连接节点刚度较大,不利于较大地震烈度区域的节点能耗释放,特别是在严寒条件下,较大地震作用下会导致节点发生脆断。

技术实现要素:

3.本实用新型的目的在于,提供一种扩孔型全螺栓-环板式连接节点结构。本结构可满足快速装配的要求,取消现场焊缝作业,提高工程施工质量。对钢结构框架节点进行空间进行优化,采用环板代替短梁,大大的减小运输空间从而减小运输成本。且对钢框架节点进行标准化设计,在提高节点的承载力同时实现重复利用。本实用新型采用螺栓扩孔形式,在满足节点正常使用承载性能条件下,以增加节点延性,防止在地震以及低温下发生脆断。

4.本实用新型的技术方案:一种扩孔型全螺栓-环板式连接节点结构,包括有构件-连接板系统,构件-连接板系统包括有上下平行、间隔设置的两块环板,两块环板的中部均设有开口,两个开口中固定穿入有柱结构,环板的外侧环身设置有多个连接端,每个连接端固定连接一个梁构件,每个连接端处的两块环板之间经一块腹板连接板固定连接,腹板连接板的两侧向端分别延伸至连接端口处以及开口处、且其两侧向端分别与梁构件和柱结构固定连接,梁构件、环板以及腹板连接板的表面覆盖有节点拼接板系统,节点拼接板系统由不同的板材构成,通过不同的板材将梁构件分别与环板和腹板连接板的连接缝遮挡住,并通过摩擦型高强度螺栓将不同的板材与梁构件、环板以及腹板连接板固定在一起。

5.前述的一种扩孔型全螺栓-环板式连接节点结构中,所述节点拼接板系统包括有梁翼缘外拼接板、梁翼缘内拼接板和腹板拼接板,其中梁翼缘外拼接板设置在梁构件的翼缘外表面以及环板外表面;梁翼缘内拼接板设置在梁构件的翼缘内表面以及环板内表面;腹板拼接板设置在梁构件的腹板和腹板连接板两侧;梁构件的翼缘外表面通过梁翼缘外拼接板与摩擦型高强度螺栓连接到环板上;梁构件的翼缘内表面通过梁翼缘内拼接板与摩擦型高强度螺栓连接到环板上;梁构件的腹板两侧通过腹板拼接板与摩擦型高强度螺栓连接到腹板连接板上。

6.前述的一种扩孔型全螺栓-环板式连接节点结构中,所述梁翼缘外拼接板、梁翼缘内拼接板、腹板拼接板、梁构件、环板以及腹板连接板上均预留多个长圆螺栓孔,摩擦型高强度螺栓穿过不同板材的长圆螺栓孔后将不同板材固定在一起。

7.前述的一种扩孔型全螺栓-环板式连接节点结构中,设置在梁构件和环板顶板顶

面和底板底面的梁翼缘外拼接板的设置数量等同于连接端的数量,且相邻两块梁翼缘外拼接板的端部贴合在一起。

8.前述的一种扩孔型全螺栓-环板式连接节点结构中,设置在梁构件和环板顶板底面和底板顶面的梁翼缘内拼接板的设置数量为连接端数量的两倍,且相邻两块梁翼缘内拼接板的端部贴合在一起。

9.前述的一种扩孔型全螺栓-环板式连接节点结构中,开口处的环板以及腹板连接板的侧向端部与柱结构焊接固定,梁构件与环板以及腹板连接板之间焊接固定。

10.本实用新型的有益效果:与现有技术相比,本实用新型通过在构件-连接板系统外部表面覆盖有节点拼接板系统,两系统板材之间通过摩擦型高强度螺栓固定连接在一起,具有以下几个方面的创新点:

11.(1)两系统之间采用全螺栓连接,取消现场焊接工作,提高施工安装效率和环境适应能力。

12.(2)通过设置有节点拼接板系统,避免采用目前的短梁式连接,避免运输中构件损坏,减少构件运输以及堆放空间。

13.(3)本结构采用螺栓扩孔方式,在满足结构正常使用承载性能前提下,不降低节点承载性能的同时增加节点延性,防止节点在大地震或者低温下产生脆性破坏。

14.(4)全栓环板扩孔节点包括拼接版和连接板系统,标准化高,可实现预制批量化生产。

15.而且具有以下几个方面的价值意义

16.(1)全螺栓环板扩孔节点可划分为梁柱结构系统、拼接板系统、连接板系统,标准化程度高,可实现批量化生产。

17.(2)全螺栓环板扩孔节点通过工厂预制生产,在现场全螺栓连接,避免受施工环境影响较大的现场焊接工作和有害气体的产生,也保证结构具有可拆卸性和重复利用性,提高了施工质量,降低了人工成本。

18.(3)全螺栓环板扩孔节点尺寸相比较小且规则,方便生产堆放和运输,有效降低了构件损坏率和运输成本。

19.(4)全螺栓环板扩孔节点采用长圆孔增加节点延性,在满足节点正常使用承载性能下,防止节点在恶劣工作环境或者大地震作用下发生脆性断裂,提高了使用期间的人员安全保障。

附图说明

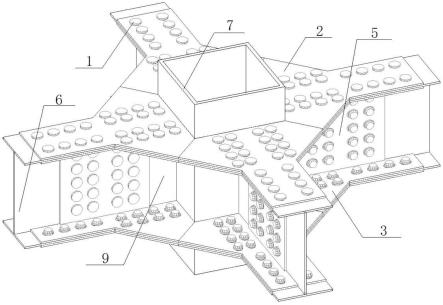

20.附图1为本实用新型的结构示意图;

21.附图2为构件-连接板系统结构示意图;

22.附图3为节点拼接板系统结构示意图。

23.附图标记:1-摩擦型高强度螺栓,2-梁翼缘外拼接板,3-梁翼缘内拼接板,4-腹板拼接板,5-长圆螺栓孔,6-梁构件,7-柱结构,8

‑ꢀ

环板,9-腹板连接板。

具体实施方式

24.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型

限制的依据。

25.本实用新型的实施例:一种扩孔型全螺栓-环板式连接节点结构,如附图1-3所示,包括有构件-连接板系统,构件-连接板系统包括有上下平行、间隔、对称设置的两块环板8,两块环板8的中部均设有开口,两个开口中竖向穿入有柱结构7,柱结构7穿过开口后其侧面与开口处的环板8固定连接在一起。环板8的外侧环身设置有多个连接端,每个连接端固定连接一个梁构件6,每个连接端处的两块环板8 之间经一块腹板连接板9固定连接,腹板连接板9的两侧向端分别延伸至连接端口处以及开口处、且其两侧向端分别与梁构件6和柱结构 7固定连接。梁构件6、环板8以及腹板连接板9的表面覆盖有节点拼接板系统,节点拼接板系统由不同的板材构成,通过不同的板材将梁构件6与环板8的连接缝、以及梁构件6与腹板连接板9的连接缝遮挡住,并通过摩擦型高强度螺栓1将不同的板材与梁构件6、环板8 以及腹板连接板9固定在一起。

26.所述节点拼接板系统包括有梁翼缘外拼接板2、梁翼缘内拼接板3 和腹板拼接板4,其中梁翼缘外拼接板2设置在梁构件6的翼缘外表面以及环板8外表面;梁翼缘内拼接板3设置在梁构件6的翼缘内表面以及环板8内表面;腹板拼接板4设置在梁构件6的腹板和腹板连接板9两侧;梁构件6的翼缘外表面通过梁翼缘外拼接板2与摩擦型高强度螺栓1连接到环板8上;梁构件6的翼缘内表面通过梁翼缘内拼接板3与摩擦型高强度螺栓1连接到环板8上;梁构件6的腹板两侧通过腹板拼接板4与摩擦型高强度螺栓1连接到腹板连接板9上。

27.所述梁翼缘外拼接板2、梁翼缘内拼接板3、腹板拼接板4、梁构件6、环板8以及腹板连接板9上均预留有多个长圆螺栓孔5,摩擦型高强度螺栓1穿过不同板材的长圆螺栓孔5后将不同板材固定在一起。

28.设置在梁构件6和环板8顶板顶面和底板底面的梁翼缘外拼接板 2的设置数量等同于连接端的数量,设置在梁构件6和环板8顶板底面和底板顶面的梁翼缘内拼接板3的设置数量为连接端数量的两倍,可根据构件-连接板系统中连接端的设置数量和设置形式,实现梁翼缘外拼接板2和梁翼缘内拼接板3的规模化生产,并且使得梁翼缘外拼接板2和梁翼缘内拼接板3具有通用性。相邻两块梁翼缘外拼接板2 的端部贴合在一起,相邻两块梁翼缘内拼接板3的端部贴合在一起,进一步提高节点拼接板系统对构件-连接板系统的增强效果。

29.开口处的环板8以及腹板连接板9的侧向端部与柱结构7焊接固定,梁构件6与环板8以及腹板连接板9之间焊接固定。

30.本实用新型扩孔型全螺栓-环板式连接节点做法:

31.1)在工厂进行环板8及腹板连接板9的加工,在环板8及腹板连接板9上增设长圆螺栓孔5,并将环板8及腹板连接板9焊接到柱结构7上。长圆螺栓孔5设置时短轴方向尺寸为d0,长轴方向长度为d0+ αh。其中d0为:螺栓孔直径;α为:延性转角,取值5%;h为:螺栓孔到构件中心轴的距离。

32.2)在加工厂加工节点拼接板系统,螺栓连接采用双剪型,梁翼缘外拼接板2形式为“t”型,梁翼缘内拼接板3形式为2块“γ”型,以附图1的结构为例,每一个连接端梁翼缘外拼接板2和梁翼缘内拼接板3总共设置数量为6块,包括2块梁翼缘外拼接板2以及4块梁翼缘内拼接板3,每一块梁翼缘外拼接板2对应2块梁翼缘内拼接板3。在梁翼缘外拼接板2和梁翼缘内拼接板3上开设长圆螺栓孔5,尺寸同上。

33.3)每个连接端处的梁构件6的腹板与腹板连接板9采用双剪连接,两侧的腹板拼接4数量为两块;

34.4)梁构件6的翼缘及腹板处设置的梁翼缘外拼接板2、梁翼缘内拼接板3以及腹板拼接板4连接均采用摩擦型高强度螺栓1连接。

35.5)节点完成。

36.整个结构中,其中节点拼接板系统分为梁翼缘外拼接板2、梁翼缘内拼接板3以及腹板拼接板4。梁翼缘外拼接板2和梁翼缘内拼接板3用于梁构件6的翼缘与柱结构7的连接,腹板拼接板4用于梁构件6腹板与柱结构7连接,其中拼接板长度根据计算需要确定。具体长圆螺栓孔5位置与数量通过计算后在拼接板上进行预留。

37.构件-连接板系统构件主要包括梁构件6、柱结构7,连接板包括了环板8与腹板连接板9,连接板通过在工厂制作之后,焊接于柱结构7上。具体长圆螺栓孔5位置与数量通过计算后,需要在梁构件6 的翼缘、腹板以及连接板上进行预留。

38.以附图1的节点为例,共设置有4个连接端,整个结构中需要的构件数量如下:摩擦型高强度螺栓1数量由计算确定;类“t”型的梁翼缘外拼接板2数量为8块,顶部4块、底部4块;类“γ”型的梁翼缘内拼接板3数量为16块,内顶面8块、内底面8块;腹板拼接板 4数量为8块;6-梁构件6共4根;柱构件7数量1根;环板8共2 块,上下各1块;腹板连接板9共4块。

39.本实用新型的从加工到完成具体包括以下几个阶段:

40.(1)生产阶段

41.1)构件制作

42.在工厂先将预制生产钢结构的梁构件6、柱结构7。然后根据使用需要,制作相应的连接板构件,其中包括环板8,腹板连接板9,梁翼缘外拼接板2,梁翼缘内拼接板3以及腹板拼接板4。

43.2)构件加工

44.在梁构件6的翼缘以及腹板、环板8、腹板连接板9上按要求进行长圆螺栓孔5的开设。将加工后的环板8以及腹板连接板9于工厂加工焊接于柱结构7上。

45.(2)施工阶段

46.梁构件6拼接安装:梁构件6的翼缘外表面通过梁翼缘外拼接板 2与摩擦型高强度螺栓1连接到环板8上;梁构件6的翼缘内表面通过梁翼缘内拼接板3与摩擦型高强度螺栓1连接到环板8上;梁构件 6的腹板两侧通过腹板拼接板4与摩擦型高强度螺栓1连接到腹板连接板9上。安装时应保证摩擦型高强度螺栓1位于长圆螺栓孔5中心,完成节点连接工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1