一种自返板坐便器高压成型系统的制作方法

1.本实用新型涉及卫浴生产设备技术领域,特别涉及一种自返板坐便器高压成型系统。

背景技术:

2.国内陶瓷行业连体马桶的生产,主要包括各坯体高压注浆成型和分模粘贴成型两大步骤。由于刚成型的坯料较软,成型过程一般需要在托板的承托下进行粘贴成型及坯体转运。

3.目前,用于承载坯体生产的托板需要人工分类派发,托板循环利用效率低下,影响生产效率,且不利于厂房空间利用率的提升。

技术实现要素:

4.本实用新型所要解决的技术问题在于,提供一种自返板坐便器高压成型系统,自动实现分模粘贴成型、整坯换板加工及成型托板的循环使用。

5.为了解决上述技术问题,本实用新型提供了一种自返板坐便器高压成型系统,包括环形导轨、坯体成型工作站、整坯转运线、成型托板输送线,以及沿所述环形导轨运行的运载小车;

6.所述坯体成型工作站用于在成型托板上成型整坯;

7.所述整坯转运线上设有板坯分离机构,所述板坯分离机构用于将整坯与成型托板分离;

8.所述整坯转运线或所述成型托板输送线上设有第一移载机构,所述第一移载机构用于将成型托板移载至成型托板输送线上;

9.所述坯体成型工作站、整坯转运线及成型托板输送线沿所述环形导轨外侧分别设有用于与所述运载小车对接的取坯放板工位、上坯工位及返板工位;

10.所述运载小车沿环形导轨朝单一方向运行,且依次经过所述上坯工位、返板工位和取坯放板工位。

11.作为上述方案的改进,所述成型托板输送线包括成型托板入库输送线、成型托板中转库和成型托板出库输送线;

12.所述成型托板中转库包括成型托板容纳架和取板放板机械手,所述成型托板容纳架设有环绕所述取板放板机械手设置的储板单元,所述成型托板容纳架设有出料口;

13.所述托板入库输送线的入料端与所述整坯转运线对接,所述成型托板入库输送线的出料端伸入所述出料口中;

14.所述成型托板出库输送线的入料端伸入所述出料口中,所述成型托板出库输送线的出料端设有所述返板工位。

15.作为上述方案的改进,所述储板单元、所述成型托板入库输送线的出料端、所述成型托板出库输送线的入料端均位于所述取板放板机械手的工作半径内。

16.作为上述方案的改进,还包括干燥托板输送线,所述整坯转运线或所述干燥托板输送线上设有第二移载机构,所述第二移载机构用于将干燥托板输送线上的干燥托板移载至整坯转运线;所述第二移载机构、板坯分离机构及第一移载机构沿所述整坯转运线的输送方向依次设置。

17.作为上述方案的改进,所述干燥托板输送线、所述成型托板输送线分别与所述整坯转运线分层设置;

18.所述第一移载机构、第二移载机构均包括升降平台、用于驱动所述升降平台升降的升降驱动机构、设于所述升降平台上的传输带。

19.作为上述方案的改进,所述整坯转运线包括交叉设置的上坯转运线和换板转运线,所述上坯工位设置在所述上坯转运线上,所述第一移载机构、板坯分离机构及第二移载机构设置在所述换板转运线上,所述换板转运线与所述上坯转运线相接的一端设有第三移载机构,所述第三移载机构用于将上坯转运线上的整坯移载至换板转运线。

20.作为上述方案的改进,所述第三移载机构包括升降平台、用于驱动所述升降平台升降的升降驱动机构、设于所述升降平台上的传输带;

21.所述第二移载机构的传输带、所述第三移载机构的传输带均与所述换板转运线的输送方向相同;

22.所述第一移载机构的传输带与所述换板转运线的输送方向交叉设置。

23.作为上述方案的改进,所述板坯分离机构包括翻转架和翻转驱动机构,所述翻转驱动机构与翻转架相连,用于驱动所述翻转架垂直翻转;

24.所述翻转架包括相对设置的第一夹臂和第二夹臂,所述第一夹臂及第二夹臂上均设有夹爪,所述夹爪用于夹紧所述干燥托板或成型托板;

25.所述翻转架上设有用于驱动所述第一夹臂、第二夹臂相互靠近或远离的抱夹驱动机构。

26.作为上述方案的改进,所述成型托板入库输送线包括第一输送线、提升机及第二输送线,所述第一输送线与所述整坯转运线对接;

27.所述第二输送线横跨所述环形导轨,且与所述成型托板中转库对接;

28.所述提升机设于第一输送线与第二输送线之间,用于将第一输送线的成型托板托举并输送至第二输送线上。

29.作为上述方案的改进,所述坯体成型工作站包括载坯成型托板架和空载成型托板架,所述载坯成型托板架用于承载带整坯的成型托板,所述空载成型托板架用于承载空载成型托板;

30.所述取坯放板工位包括取坯工位和放板工位,所述取坯工位设置在所述载坯成型托板架上,所述放板工位设置在所述空载成型托板架上;

31.各坯体成型工作站的空载成型托板架、载坯成型托板架沿所述运载小车的运行方向依次设置。

32.实施本实用新型,具有如下有益效果:

33.本实用新型通过在坯体成型工作站、整坯转运线及成型托板输送线分别设置取坯放板工位、上坯工位及返板工位,运载小车能够依次与取坯放板工位、上坯工位、返板工位对接,当坯体成型工作站的成型托板上成型整坯后,运载小车在取坯放板工位进行取坯,在

上坯工位进行整坯转运,其中整坯转运时,板坯分离机构使整坯与成型托板分离,第一移载机构将成型托板移载至成型托板输送线上并由成型托板输送线输送至返板工位,运载小车途径该返板工位时取板,并将成型托板输送回坯体成型工作站,形成自动、连贯的整坯生产及返板补板的过程;

34.将环形导轨设置成环形,且运载小车沿环形导轨朝单一方向运行,即使在环形导轨外设置多个坯体成型工作站,在环形导轨上设置多个运载小车,各运载小车能够沿环形导轨同向有序运行,互不干涉,可以避免各坯体成型工作站整坯堆积、等板等情况的发生,确保各坯体成型工作站平稳有序地连续生产,帮助提升运载小车在环形导轨上的运载效率,以及整个自返板坐便器高压成型系统的生产效率;

35.整个生产系统结构紧凑,返板补板不需要人工转运、派发成型托板,减少了劳动力投入与厂房空间的占用。

附图说明

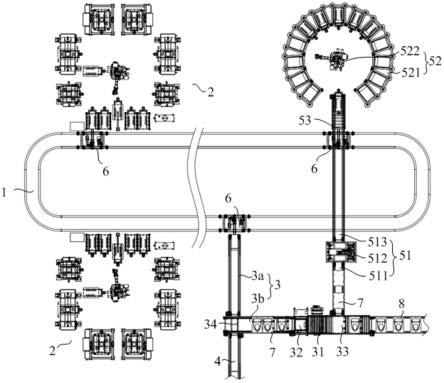

36.图1是本实用新型一种自返板坐便器高压成型系统的结构示意图;

37.图2是图1的运载小车经过坯体成型工作站的取坯放板工位时的示意图;

38.图3是图1的运载小车经过成型托板输送线的返板工位时的示意图;

39.图4是成型托板输送线的结构示意图;

40.图5是图1的运载小车经过整坯转运线的上坯工位时的示意图;

41.图6是图1或图5的板坯分离机构的结构示意图;

42.图7是承载有整坯的成型托板输送至翻坯等待工位,且干燥托板输送至板坯分离机构时的示意图;

43.图8是图7的干燥托板第一次随第一夹臂垂直翻转180

°

的示意图;

44.图9是图8承载有整坯的成型托板输送至板坯分离机构的示意图;

45.图10是图9的整坯被夹紧在成型托板与干燥托板之间的示意图;

46.图11是图10的整坯与成型托板、干燥托板一同垂直翻转180

°

的示意图;

47.图12是板坯分离机构内的整坯与成型托板脱离的示意图;

48.图13是图12的整坯随干燥托板离开板坯分离机构的示意图;

49.图14是板坯分离机构内的成型托板随第二夹臂翻转至第一夹臂下方的示意图;

50.图15是图14的成型托板离开板坯分离机构的示意图。

具体实施方式

51.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

52.如图1所示,本实用新型公开了一种自返板坐便器高压成型系统的一实施例,包括环形导轨1、坯体成型工作站2、整坯转运线3、干燥托板输送线4、成型托板输送线,以及沿所述环形导轨1运行的运载小车6。所述坯体成型工作站2用于在成型托板7上成型整坯;所述整坯转运线3上设有板坯分离机构31,所述整坯转运线3或所述成型托板输送线上设有第一移载机构33,所述整坯转运线3或所述干燥托板输送线4上设有第二移载机构32,所述第二移载机构32、板坯分离机构31及第一移载机构33沿所述整坯转运线3的输送方向依次设置;

所述第二移载机构32用于将干燥托板输送线4上的干燥托板8移载至整坯转运线3;所述板坯分离机构31用于将整坯与成型托板分离,具体依次夹取并垂直翻转所述干燥托板8、夹取并垂直翻转所述干燥托板8与带整坯的成型托板7,使整坯脱离成型托板7并由干燥托板8承载;所述第一移载机构33用于将与整坯脱离的成型托板7移载至成型托板输送线;所述坯体成型工作站2、整坯转运线3及成型托板输送线沿所述环形导轨1外侧分别设有用于与所述运载小车6对接的取坯放板工位、上坯工位及返板工位,所述运载小车6沿所述环形导轨1朝单一方向运行,且依次经取坯放板工位、上坯工位、返板工位及取坯放板工位分别进行取坯、放坯、取板和放板。

53.本实施例通过在坯体成型工作站2、整坯转运线3及成型托板输送线分别设置取坯放板工位、上坯工位及返板工位,沿环形导轨1运行的运载小车6能够依次与取坯放板工位、上坯工位、返板工位对接,当坯体成型工作站2的成型托板7上成型整坯后,沿环形导轨1运行的运载小车6在取坯放板工位进行取坯,在上坯工位进行整坯转运,其中整坯转运时,整坯转运线3上的第二移载机构32、板坯分离机构31及第一移载机构33配合将整坯翻转至由干燥托板8承载,整坯连同干燥托板8继续由整坯转运线3进行输送,而与整坯脱离的成型托板7由成型托板输送线输送至返板工位,运载小车6途径该返板工位时取板,并将成型托板7输送回坯体成型工作站2,形成自动、连贯的整坯生产及返板补板的过程;整个生产系统结构紧凑,返板补板不需要人工转运、派发成型托板7,减少了劳动力与厂房空间的占用。

54.此外,本实施例将环形导轨1设置成环形,且运载小车6沿环形导轨1朝单一方向运行,即使在环形导轨1外设置多个坯体成型工作站2,在环形导轨1上设置多个运载小车6,各运载小车6能够沿环形导轨1同向有序运行,互不干涉,可以避免各坯体成型工作站2整坯堆积、等板等情况的发生,确保各坯体成型工作站2平稳有序地连续生产,帮助提升运载小车6在环形导轨1上的运载效率,以及整个自返板坐便器高压成型系统的生产效率。

55.结合图2,本实施例的所述坯体成型工作站2包括用于成型座圈的座圈模压机21、用于成型内胆的内胆模压机22、用于成型外包围的外包围模压机23,取坯粘接机械手24、以及涂浆机25和控制器。

56.坯体成型工作站2利用座圈模压机21、内胆模压机22及外包围模压机23成型分模(即座圈、内胆、外包围),通过取坯粘接机械手24机器人驱动成型托板7承接各分模并借助涂浆机25粘贴形成整坯。

57.具体地,所述座圈模压机21、内胆模压机22、外包围模压机23和涂浆机25均位于所述取坯粘接机械手24的工作半径内。所述座圈模压机21、内胆模压机22、外包围模压机23、取坯粘接机械手24和涂浆机25分别与所述控制器相连,所述控制器控制所述座圈模压机21、内胆模压机22、外包围模压机23分别依次成型所述座圈、所述内胆和所述外包围。

58.当座圈模压机21上的座圈成型完成后,控制器控制所述取坯粘接机械手24驱动所述成型托板7承接所述座圈并带动所述座圈在所述涂浆机25下方沿第一轨迹移动使座圈的第一待粘接面涂浆;

59.当内胆模压机22上的内胆成型完成后,控制器控制所述取坯粘接机械手24驱动所述成型托板7承接所述内胆且使所述内胆与所述第一待粘接面(即座圈与内胆结合的表面)相连,并且带动所述内胆在所述涂浆机25下方沿第二轨迹和第三轨迹移动使所述内胆的第二待粘接面和座圈的第三粘接面涂浆;

60.当外包围模压机23上的外包围成型完成后,控制器控制所述取坯粘接机械手24驱动所述成型托板7承接所述外包围且使所述外包围与所述第二待粘接面(即内胆与外包围结合的表面)和所述第三粘接面(即座圈与外包围结合的表面)相连,形成整坯。

61.在内胆与座圈粘合后,再使外包围同时与内胆和座圈粘合,一方面,由于内胆与座圈的连接面对比内胆与外包围的连接面更大,内胆与座圈相连的一端体积对比内胆与外包围相连一端的体积更大,本实施例在坐便器坯体粘接成型时先用座圈承接内胆,使内胆倒扣在座圈上,可以避免内胆头重脚轻,出现受自重变形的情形;另一方面,外包围开口侧的外径更大,本实施例在坐便器坯体粘接成型时最后用相互粘接好的座圈和内胆承接外包围,使外包围倒扣在座圈与内胆上,外包围呈塔状,不容易变形,且内胆对外包围起到一定支撑作用,可以进步一避免外包围塌陷,坐便器坯体的成型效果好。

62.自返板坐便器高压成型系统中的座圈、内胆和外包围成型后不需要经过输送线转移或储坯,座圈、内胆和外包围有序成型,且成型后得到及时转移、涂浆粘接,整个成型、接坯和粘接过程均在坯体成型工作站2进行,省去人工转运过程,提高了整坯的生产效率。

63.为方便坯体成型工作站2的连续生产及带整坯的成型托板7的转移,提升整个自返板坐便器高压成型系统的生产效率,本实施例的坯体成型工作站2包括载坯成型托板架26和空载成型托板架27,所述载坯成型托板架26用于承载带整坯的成型托板7,所述空载成型托板架27用于承载空载成型托板7。

64.坯体成型工作站2上的取坯放板工位包括取坯工位和放板工位,所述取坯工位设置在所述载坯成型托板架26上,所述放板工位设置在所述空载成型托板架27上。

65.整坯成型后,取坯粘接机械手24继续驱动所述成型托板7移动,使带整坯的成型托板7放置在载坯成型托板架26的取坯工位;继而,取坯粘接机械手24移动至空载成型托板架27,承接放板工位的空载成型托板7,继续驱动成型托板7承接和粘接各分模。

66.各坯体成型工作站2的空载成型托板架27、载坯成型托板架26沿所述运载小车6的运行方向依次设置,使得运载小车6沿单一方向运行时依次经过上坯工位、返板工位、放板工位和取坯工位。将放板工位和取坯工位分开设置,使取坯粘接机械手24的放坯、取板动作互不干涉,同时运载小车6的放板、取坯动作互不干涉,方便取坯粘接机械手24与运载小车6动作。

67.由于不同结构、不同型号规格的座便器生产过程中需要用到的成型托板7不同,为方便自返板坐便器高压成型系统的不同坯体成型工作站2同时生产不同型号规格的座便器,本实施例的成型托板输送线优选包括成型托板入库输送线51、成型托板中转库52和成型托板出库输送线53。

68.结合图3和图4,成型托板中转库52包括成型托板容纳架521和取板放板机械手522,所述成型托板容纳架521设有环绕所述取板放板机械手522设置的储板单元,所述成型托板容纳架521设有出料口523;所述托板入库输送线的入料端与所述整坯转运线3对接,所述成型托板入库输送线51的出料端伸入所述出料口523中;所述成型托板出库输送线53的入料端伸入所述出料口523中,所述成型托板出库输送线53的出料端设有所述返板工位。

69.本实施例的取板放板机械手522、取坯粘接机械手24及运载小车6均设有与所述成型托板7相适配的叉架,该叉架能够穿行于载坯成型托板架26、空载成型托板架27、整坯转运线3的上坯工位与成型托板输送线的返板工位内。叉架的顶面设有定位柱,成型托板7的

底面设有与所述定位柱相适配的定位槽。所述定位柱为圆台形或锥形,在使成型托板7与叉架保持水平定位装配的同时,方便成型托板7与叉架在竖直方向分离。

70.成型托板容纳架521能够容纳不同型号的成型托板7,根据不同坯体成型工作站2的需求,控制器控制取板放板机械手522调取托板容纳架上相应型号的成型托板7至成型托板出库输送线53的入料端,经成型托板出库输送线53、运载小车6输送至对应体成型工作站的放板工位。

71.具体地,成型托板入库输送线51的出料端设有漫反射光电开关,当该漫反射光电开关感应到成型托板7时,取板放板机械手522驱动叉架对接成型托板入库输送线51的出料端,插取成型托板7并识别成型托板7的型号(每种成型托板7下方接装有rfid芯片),并将该种型号的成型托板7放置在与相应坯体成型工作站2对应的储板单元内,完成入库;成型托板7出库时,根据坯体成型工作站2的信号,取板放板机械手522驱动叉架取出坯体成型工作站2所需型号的成型托板7,并放置在成型托板出库输送线53的入料端,成型托板出库输送线53将成型托板7输送至出料端,待运载小车6取回。

72.所述储板单元、所述成型托板入库输送线51的出料端、所述成型托板出库输送线53的入料端均设置在所述取板放板机械手522的工作半径内,可以帮助提升成型托板7入库和出库的效率。

73.为减少占地空间,本实施例的环形导轨1优选呈跑道形,成型托板中转库52及整坯转运线3靠近跑道形环形导轨1的一端设置,且第一移载机构33与成型托板容纳架521的出料口523相对设置在跑道形环形导轨1的两侧。

74.由此,成型托板入库输送线51需要横跨整个跑道形环形导轨1。为避免成型托板入库输送线51与跑道形环形导轨1上的运载小车6干涉,本实施例的成型托板入库输送线51分段设置,结合图5,具体包括第一输送线511、提升机512及第二输送线513。所述第一输送线511与所述整坯转运线3对接;所述第二输送线513横跨所述环形导轨1,且与所述成型托板中转库52对接;所述提升机512设于第一输送线511与第二输送线513之间,用于将第一输送线511的成型托板7托举并输送至第二输送线513上。该提升机512包括升降平台、用于驱动所述升降平台升降的升降驱动机构,以及设于所述升降平台上的传输带。该提升机512的输送带与第一输送线511、第二输送线513的输送方向相同。

75.本实施例优选将干燥托板输送线4、所述成型托板输送线分别与所述整坯转运线3分层设置,所述第二移载机构32、第一移载机构33均包括升降平台、用于驱动所述升降平台升降的升降驱动机构,以及设于所述升降平台上的传输带。所述第二移载机构32、第一移载机构33的结构简单,且直接设置在输送线上实现跨层输送,不需要另外占用厂房空间。

76.为进一步提升厂房的空间利用率,本实施例的整坯转运线3由交叉设置的上坯转运线3a和换板转运线3b组成。本实施例的干燥托板输送线4也设置成交叉的两段进行运输,整个干燥托板输送线4设置在换板转运线3b的下方。其中,上坯工位设置在所述上坯转运线3a上,第二移载机构32、板坯分离机构31及第一移载机构33设置在所述换板转运线3b上。为使整坯从上坯转运线3a至换板转运线3b的输送更平稳,本实施例的上坯转运线3a设置在换板转运线3b的下方,且所述换板转运线3b与所述上坯转运线3a相接的一端设有第三移载机构34,所述第三移载机构34用于将上坯转运线3a上的整坯移载至换板转运线3b。所述第三移载机构34包括升降平台、用于驱动所述升降平台升降的升降驱动机构、设于所述升降平

台上的传输带。

77.其中,所述第二移载机构32的传输带、所述第三移载机构34的传输带均与所述换板转运线3b的输送方向相同;所述第一移载机构33的传输带与所述第一输送线511的输送方向相同。

78.结合图6,本实施例整坯转运线3上的板坯分离机构31具体包括翻转架和翻转驱动机构311,所述翻转驱动机构311与翻转架相连,用于驱动所述翻转架垂直翻转;所述翻转架包括相对设置的第一夹臂312和第二夹臂313,所述第一夹臂312及第二夹臂313上均设有夹爪314,所述夹爪314用于夹紧所述干燥托板8或成型托板7;所述翻转架上设有用于驱动所述第一夹臂312、第二夹臂313相互靠近或远离的抱夹驱动机构(图中未示出)。

79.本实施例的整坯转运线3在第二移载机构32的前端设有翻坯等待工位,结合图7,当承载有整坯的成型托板7输送至该位置时停止,第二移载机构32将干燥托板输送线4上的干燥托板8提升至整坯转运线3,并输送至板坯分离机构31内;结合图8,此时处于第二夹臂313下方的第一夹臂312驱动夹爪314夹紧干燥托板8,翻转驱动机构311驱动翻转架垂直翻转180

°

,使干燥托板8随第一夹臂312翻转至第二夹臂313的上方;结合图9,整坯经过第二移载机构32继续向前输送至板坯分离机构31内,且此时位于第一夹臂312下方的第二夹臂313夹紧成型托板7;结合图10,抱夹驱动机构驱动第一夹臂312和第二夹臂313相互靠拢,整坯被夹紧在成型托板7与干燥托板8之间;结合图11,翻转驱动机构311驱动翻转架继续垂直翻转180

°

,此时第一夹臂312上的干燥托板8翻转至整坯的下方;结合图12,抱夹驱动机构驱动第一夹臂312和第二夹臂313相互远离,使整坯与成型托板7脱离,整坯被干燥托板8承载;结合图13,第一夹臂312的夹爪314松开干燥托板8,整坯随干燥托板8继续在换板转运线3b上向前输送;结合图14,翻转驱动机构311驱动翻转架垂直继续翻转180

°

,此时成型托板7随第二夹臂313翻转至第一夹臂312的下方;结合图15,第二夹臂313的夹爪314松开成型托板7,成型托板7重新回到换板转运线3b上向前输送。由成型托板7承载的整坯经过上述转运过程后变成由干燥托板8承载运输,完成换板输送。

80.第一移载机构33附近设有用于识别整坯与成型托板7的识别模块。由于被干燥托板8承托的整坯与空载的成型托板7高度不同,该识别模块可以采用对射式光电传感器。当识别模块识别到整坯随干燥托板8经过第一移载机构33时,第一移载机构33不动作,整坯随干燥托板8继续在换板转运线3b上向前输送,进行线上工艺处理及干燥处理;当识别模块识别到成型托板7经过第一移载机构33时,第一移载机构33抬升并将成型托板7平移至第一输送线511上,成型托板7被输送入库。

81.本实施例自返板坐便器高压成型系统工作过程如下:

82.(1)座圈模压机21、内胆模压机22、外包围模压机23分别依次成型座圈、内胆和外包围;同时,取坯粘接机械手24叉取空载成型托板架27上的成型托板7、驱动成型托板7依次承接成型座圈并在座圈的第一待粘接面涂浆、承接内胆并使内胆的第二待粘接面和座圈的第三粘接面涂浆、承接外包围以形成整坯;取坯粘接机械手24将载有整坯的成型托板7架放置在载坯成型托板架26上;

83.(2)运载小车6沿环形导轨1移动至取坯工位,叉取载有整坯的成型托板7,并沿环形导轨1移动至上坯工位,使载有整坯的成型托板7在上坯转运线3a上输送;

84.(3)第三移载机构34将载有整坯的成型托板7移载至换板转运线3b,载有整坯的成

型托板7在翻坯等待工位停止输送,同时第二移载机构32将干燥托板输送线4上的干燥托板8提升至换板转运线3b,板坯分离机构31夹紧并180

°

翻转干燥托板8,载有整坯的成型托板7经第二移载机构32进入板坯分离机构31,板坯分离机构31夹紧成型托板7,并驱动干燥托板8和成型托板7抱夹住整坯,180

°

翻转干燥托板8、整坯和成型托板7,板坯分离机构31松开干燥托板8并使整坯与成型托板7脱离,载有整坯的干燥托板8在换板转运线3b上向前输送;板坯分离机构31180

°

翻转成型托板7后松开成型托板7,成型托板7由换板转运线3b输送;

85.(4)第一移载机构33将成型托板7从换板转运线3b移载至第一输送线511,提升机512将第一输送线511的成型托板7托举并输送至第二输送线513上,成型托板7被输送至成型托板容纳架521的出料口523;

86.(5)取板放板机械手522将第二输送线513上的成型托板7移载至成型托板容纳架521的储板单元;

87.(6)根据坯体成型工作站2的需求,取板放板机械手522将对应储板单元内的成型托板7移载至成型托板出库输送线53上,运载小车6沿环形导轨1移动至取板工位,叉取成型托板7并沿环形导轨1移动至放板工位,将成型托板7放置在空载成型托板架27上。

88.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1