一种工业建筑屋面设备基础的制作方法

1.本技术涉及设备安装技术的领域,尤其是涉及一种工业建筑屋面设备基础。

背景技术:

2.屋面设备基础是指用来支撑塔、罐和风机等设备的、承载设备全部或部分重量的构筑物;通过设备基础将设备的支腿固定在屋面上,以保障设备运行过程中不易在屋面上发生晃动,从而提高设备的运行稳定性。

3.相关技术中,屋面设备基础包括人工浇筑在屋面上的多个支墩和预埋在每一支墩顶部的一预埋螺栓,支墩内埋设有一端植入屋面混凝土层的加强筋。当进行设备安装时,安装工人将设备支腿的多个支撑板一一搁置在多个支墩顶面上,并将每一预埋螺栓的杆部贯穿每一支撑板上的预留穿孔,然后于预埋螺栓上装配锁紧螺母,通过锁紧螺母将支撑板锁紧于支墩顶面上,以将设备固定在多个支墩上。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:工业建筑屋面常会预留一些设备基础以供后期的新增设备进行安装,但进行设备基础的预留时,施工人员难以知道具体的新增设备的类型和设备支腿的详细安装位置。在安装新增设备的过程中,容易出现预埋螺栓的埋设位置偏离新增设备支腿上的预留穿孔的安装位置的情况,此时重新制作设备基础的过程不仅繁琐还耗时长,同时重新浇筑的支墩还容易破坏屋面的防水层,从而使新增设备的安装较为困难。

技术实现要素:

5.为了改善因预留的预埋螺栓的埋设位置不精准,而造成的新增设备安装困难的问题,本技术提供一种工业建筑屋面设备基础。

6.本技术提供的一种工业建筑屋面设备基础采用如下的技术方案:

7.一种工业建筑屋面设备基础,包括固设在屋面的支墩、预埋在支墩上的预埋螺栓,和螺纹装配在预埋螺栓上的锁紧螺母,还包括安装板,所述安装板远离所述支墩的一侧面间隔开设有多个供预埋螺栓穿设的安装孔,所述锁紧螺母的一端抵紧安装板远离所述支墩的一侧面;所述安装板远离所述支墩的一侧设置有定位板,所述定位板通过连接件固定连接于安装板上,所述定位板上设置有用于将设备支腿的支撑板固定在所述定位板上的固定组件。

8.通过采用上述技术方案,当工作人员安装新增设备的支腿,而发现预留的预埋螺栓的埋设位置与新增设备的支腿安装位置不匹配时,工作人员先依据新增设备的实际安装位置,将新增设备支腿的实际安装位置通过记号笔划线标记在支墩顶面。然后工作人员将安装板依据新增设备的实际安装位置安装于支墩上,即先将安装板与新增设备的实际安装位置的划线区相对应,再将预埋螺栓贯穿安装板上正对的一安装孔,通过锁紧螺母将安装板锁紧在支墩上;然后工作人员通过连接件将定位板固定在安装板上,通过固定组件将设备支腿的支撑板固定在定位板上,从而使设备支腿快速安装固定于支墩上,使预埋螺栓的

预埋位置不精准时,工作人员无需重新进行重新浇筑支墩、安装预埋螺栓,从而大幅缩短了设备安装的施工时间,方便工作人员进行设备的安装工作。

9.可选的,所述连接件包括固定设置在安装板上的多个连接螺杆,多个所述连接螺杆的一端均贯穿所述定位板,多个所述连接螺杆上均装配有连接螺母,多个所述连接螺母的一端均抵紧定位板远离安装板的一侧面。

10.通过采用上述技术方案,工作人员通过多个连接螺杆和连接螺母将定位板稳固的定位于安装板上,从而实现了安装板与定位板之间的稳定连接,也便于工作人员需要进行设备的拆卸时,将定位板从安装板上拆卸取出,从而节省设备安装施工成本。

11.可选的,所述固定组件包括对称设置在定位板上的一组相对两侧的限位板,两所述限位板朝向定位板的一侧均与支撑板远离支墩的一侧相贴合,两所述限位板相向的一侧均与支腿相贴合,两所述限位板上均开设有供所述连接螺杆贯穿的限位孔,每一贯穿所述限位板的所述连接螺杆上螺纹装配有限位螺母,所述限位螺母的一端抵紧限位板远离支墩的一侧面。

12.通过采用上述技术方案,工作人员将两限位板通过限位螺母固定在支墩上,此时两限位板朝向支墩的一侧均抵紧支撑板的上端面,从而在两限位板的抵紧限位下,支腿稳固的安装在定位板的上端面。

13.可选的,所述限位孔的延伸方向与一所述限位板朝向另一所述限位的方向相一致。

14.通过采用上述技术方案,工作人员通过限位板的延长方向而调节限位板位于支撑板上的安装位置,从而实现两限位板之间间距的调节,实现两限位板对不同宽度的支腿的固定安装。

15.可选的,所述限位板朝向支墩的一侧固设有隔档条,所述隔档条朝向支撑板的一侧与支撑板的侧壁相贴合。

16.通过采用上述技术方案,通过隔档条对支撑板的侧壁进行限位,使支撑板于两个限位板之间的安装更加稳定。

17.可选的,所述固定组件包括固定在定位板上用于贯穿支撑板上的预留穿孔的固定螺栓和螺纹装配在所述固定螺栓上的固定螺母,所述固定螺母的一端抵紧支撑板远离所述支墩的一侧面。

18.通过采用上述技术方案,当工作人员将安装板与设备支腿的实际安装位置相对齐时,工作人员将定位板固定在安装板上,此时定位板上的固定螺栓与支撑板上的预留穿孔相对齐,然后工作人员将支撑板安装在定位板上,使固定螺栓穿设在预留穿孔中,然后通过固定螺栓将支撑板锁定在定位板上,从而实现支撑板的稳定安装。

19.可选的,所述安装板与所述定位板之间设置有支撑块,所述支撑块的一侧与所述安装板相抵紧,所述支撑块的另一侧与所述定位板相抵紧。

20.通过采用上述技术方案,支撑块夹设在安装板与定位板之间,并通过支撑板将定位板支撑在安装板上,从而使定位板与安装板之间的安装更加稳固,提高定位板对设备支腿的承载能力。

21.可选的,所述安装板的周侧固定套设有防护套,所述防护套的一侧面与所述安装板远离支墩的一侧面相贴合。

22.通过采用上述技术方案,通过防护套对安装板与支撑板之间的支撑块、预留螺栓、锁紧螺母进行包覆,从而使安装板与支撑板的安装更加简洁;防护套的一侧贴合在安装板的侧面上,从而增大了安装板与定位板之间的接触面积,进一步提高了安装板与定位板之间的安装牢固性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.工作人员先依据新增设备的实际安装位置将安装板安装在预埋螺栓上,然后通过连接件将定位板固定在安装板上,此时定位板正对设备支撑板,然后工作人员通过固定组件将设备支腿的支撑板固定在定位板上,从而使设备支腿快速安装固定于支墩上;

25.2.工作人员将两限位板通过限位螺母固定在支墩上,此时两限位板朝向支墩的一侧均抵紧支撑板的上端面,而两隔档条对支撑板的一组相对两侧壁进行限位,从而使支腿稳固的安装在定位板的上端面;

26.3.支撑块夹设在安装板与定位板之间,并通过支撑板将定位板支撑在安装板上,从而使定位板与安装板之间的安装更加稳固,提高定位板对设备支腿的承载能力。

附图说明

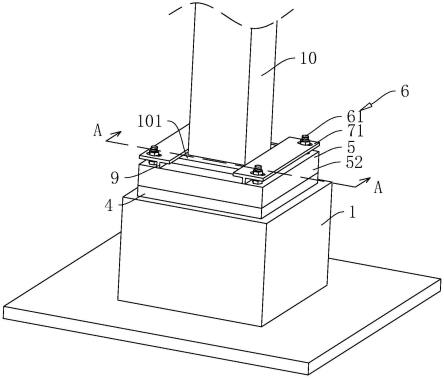

27.图1是本技术实施例一的整体结构示意图;

28.图2是本技术实施例一中支墩、安装板、定位板和支撑板的爆炸图;图3是沿图1中a-a线的剖视结构示意图;

29.图4是本技术实施例二的整体结构示意图。

30.附图标记:1、支墩;2、预埋螺栓;3、锁紧螺母;4、安装板;41、安装孔;5、定位板;51、穿孔;52、防护套;6、连接件;61、连接螺杆;611、抵紧套;612、限位螺母;62、连接螺母;7、固定组件;71、限位板;711、限位孔;72、固定螺栓;73、固定螺母;8、支撑块;9、隔档条;10、支腿;101、支撑板。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.本技术实施例公开一种工业建筑屋面设备基础。

33.实施例1

34.参照图1和图2,一种工业建筑屋面设备基础包括浇筑在屋面的支墩1、预埋在支墩1顶面的预埋螺栓2以及螺纹装配在预埋螺栓2上的锁紧螺母3,支墩1上水平设置有矩形板状的安装板4,安装板4的横截面为正方形,安装板4远离支墩1的一侧面与支墩1的顶面相贴合,安装板4远离支墩1的一侧面间隔开设有多个供预埋螺栓2穿设的安装孔41,锁紧螺母3的一端抵紧安装板4远离支墩1的一侧面;安装板4远离支墩1的一侧平行设置有定位板5,定位板5的横截面呈正方形,定位板5位于预埋螺栓2远离支墩1的一侧,定位板5通过连接件6固定连接于安装板4上,定位板5上设置有用于将设备支腿10的支撑板101固定在定位板5上的固定组件7。

35.参照图1和图2,安装孔41为长条孔,两长条孔的延伸方向均与安装板4上端面的对角线的延伸方向相一致,两长条孔相互连通且共同组成x形孔(在其他实施例中,安装孔41也可为四个、六个等呈矩阵状间隔开设在安装板4上的长条孔);安装板4可通过两长条孔于

支墩1顶面进行水平位置的多位置、多角度的调节,以使安装板4带动定位板5在支墩1上进行安装位置的调节,方便定位板5进行支撑板101的固定。

36.参照图2和图3,为了实现定位板5与安装板4之间的快速连接,连接件6包括一一竖直焊接在安装板4上端面四角处的连接螺杆61,定位板5上端面的四角处开设有四个穿孔51,四个连接螺杆61均一一贯穿四个穿孔51,四个连接螺杆61穿出定位板5上端面的一端均螺纹装配有连接螺母62,四个连接螺母62靠近支墩1的一端均抵紧于定位板5远离安装板4的一侧面。在其他实施例中,连接件6还可以为螺纹杆,螺纹杆的杆部螺纹装配于安装板4上,且螺纹杆的一端抵紧支墩1的顶面,螺纹杆的另一端贯穿安装板4,并于贯穿安装板4的一端一体成型有固定块,固定块的一端与安装板4远离支墩1的一端相抵紧。

37.参照图2和图3,为了提高定位板5与安装板4之间的安装稳定性,安装板4与定位板5之间间隔设置有八个支撑块8(在其他实施例中,支撑块8还可以为五个、六个等),支撑块8厚度方向的一侧与安装板4的顶面相抵紧,支撑块8厚度方向的另一侧与定位板5的底面相抵紧。定位板5的周侧固定套设有防护套52,防护套52与定位板5一体成型,防护套52朝向支墩1的一侧面与安装板4的顶面相贴合。

38.参照图2和图3,固定组件7包括沿定位板5的长度方向对称设置在定位板5上两侧的限位板71,限位板71上沿限位板71的长度方向间隔开设有两个限位孔711,两个限位孔711与两个连接螺杆61相对应,且两个限位孔711的延伸方向均与限位板71的长度方向相一致,限位板71朝向支墩1的一侧面的中部一体成型有隔档条9,隔档条9的长度方向与限位板71的长度方向相一致。定位板5长度方向一侧的两连接螺杆61一一贯穿两限位孔711,每一连接螺杆61上套设有抵紧套611,每一抵紧套611厚度方向的一端面与安装板4的顶面相抵紧、另一端面与限位板71相抵紧;每一连接螺杆61穿出限位板71的一端螺纹装配有限位螺母612,限位螺母612的一端抵紧限位板71远离支墩1的一侧面。当工作人员将两限位板71安装在连接螺杆61上时,两限位板71朝向支墩1的一侧面与支撑板101的上端面相贴合,两隔档条9相向的一侧与支撑板101的侧壁相贴合。

39.本技术实施例一种工业建筑屋面设备基础的实施原理为:工作人员依据新增设备的实际安装位置将设备的支撑板101的轮廓画线于支墩1顶面上,然后工作人员通过预埋螺栓2和锁紧螺母3将安装板4安装在支墩1顶面,使安装板4的长度方向与支撑板101的长度方向相一致;然后工作人员通过连接螺杆61和连接螺母62将定位板5安装在安装板4上,此时定位板5的长度方向与安装板4的长度方向相一致;然后工作人员将设备的支撑板101搁置在定位板5上,将两限位板71通过连接螺杆61与限位螺母612安装在定位板5一长度方向的两端,通过两限位板71将设备支腿10的支撑板101装夹在固定板上;重复上述步骤进行设备的第二个一支腿10的安装后,工作人员重复上述步骤进行设备的第三个、第四个支腿10的安装时,将两限位板71通过连接螺杆61与限位螺母612安装在定位板5另一方向的两端,以共同实现设备于工业建筑屋面的稳定安装。

40.实施例2

41.参照图4,本实施例与实施例1的不同之处在于,固定组件7包括焊接在定位板5顶面上的四个固定螺栓72,四个固定螺栓72与新增设备支撑板101上的四个预留穿孔51一一对应,四个固定螺栓72一一贯穿相对应的预留穿孔51,四个固定螺栓72穿出支撑板101的一端均螺纹装配有固定螺母73,每一固定螺母73的一端均抵紧支撑板101远离所述支墩1的一

侧面;通过四个固定螺栓72与四个固定螺母73的配合使用下,使设备支撑板101的稳定安装在定位板5上。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1