用于模板拆除的组装式工具的制作方法

1.本实用新型涉及建筑施工用模板领域,具体涉及一种用于模板拆除的组装式工具。

背景技术:

2.模板拆除是预制t梁中的一个工步,预制t梁的制作先使用模板搭架成浇注腔,浇注完成后需要将模板拆除,其中预制t梁的两侧成型模板与钢筋混凝土的接触面积大,不易拆除,虽然两侧成型模板有外置架子相连,但是直接用吊机等设备拉扯存在安全性问题,一旦模板粘接较紧,将会带到预制t梁;常规预制t梁模板拆模采用锤式拆模,普遍存在预制t梁外观质量损伤、模板变形使用率降低、拆模效率低,造成费时、劳动强度大,影响工程进度等。

3.因此,为解决以上问题,需要一种用于模板拆除的组装式工具,能够满足各t梁模板的拆除,提高拆除效率,提高模板拆除的完整性,降低对预制t梁的外观质量损伤。

技术实现要素:

4.有鉴于此,本实用新型的目的是克服现有技术中的缺陷,提供用于模板拆除的组装式工具,能够满足各t梁模板的拆除,提高拆除效率,提高模板拆除的完整性,降低对预制t梁的外观质量损伤。

5.本实用新型的用于模板拆除的组装式工具,包括底座和施力件,所述底座包括定位件和限位件,所述定位件以可拆卸的方式连接于限位件,所述定位件连接于模板,所述限位件用于安装施力件;所述施力件支撑于模板,且所述施力件具有使模板与预设位置分离的力。

6.进一步,所述定位件包括相互平行的前梁和后梁,所述定位件还包括垂直连接于前梁和后梁的中梁,所述定位件呈“z”形;所述前梁和中梁的连接处卡接于模板顶面的横向边沿,且所述中梁的底面由模板的顶面支撑,所述限位件连接于后梁。

7.进一步,所述限位件以套设于后梁的方式连接于定位件,且所述限位将后梁限位,所述限位件具有通过模板顶面支撑的受力面ⅰ,所述限位件具有通过中梁顶面支撑的受力面ⅱ。

8.进一步,所述限位件具有用于支撑施力件的支撑面和用于分力的分力面,所述支撑面和分力面在横向相对布置,且所述后梁位于支撑面和分力面之间的被限位于限位件。

9.进一步,所述支撑面垂直于模板顶面,所述分力面为沿横向远离支撑面向外凸出的弧面,所述弧面由限位件的顶面呈弧度的延伸至受力面ⅱ形成。

10.进一步,所述限位件上具有若干个沿纵向间隔排列的定位孔,所述定位孔用于套设连接定位件的后梁;所述定位件为若干个,若干个定位件沿纵向间隔连接于限位件。

11.进一步,所述后梁连接于限位件后,后梁的顶面凸出于限位件的顶面。

12.本实用新型的有益效果是:本实用新型公开的一种用于模板拆除的组装式工具,

组装式工具应用在t梁模板的拆除,千斤顶具备随拆随用的优势,且取用方便,价格相对低廉,使用时所述千斤顶放置于底座上,卡接在t梁湿接缝处,与t梁梁长方向成90

°

角,千斤顶的顶杆可自由调节收放的与钢模板立柱接触,安装时千斤顶的顶杆具有预紧于钢模板立柱的力,持续对顶杆施加压力,使得钢模板立柱与模板分离,将模板从连接钢模板立柱的预设位置拆除,所述底座可随意挪动在模板的位置,且可在模板上同时使用多组本方案的组装式工具,以提高拆模效率;通过采用本方案的组装式工具,能够满足预制t梁模板拆除工作,减少了模板变形,提高了工作效率,减少劳动强度,节约生产成本;提供预制t梁模板的高效拆除,能够满足各长度、类型的“t”梁模板拆除,增加了拆模工具使用的实用性,拆装便捷,便于携带组装,同时还降低了工作强度,提高了工作效率,节约生产成本;能够满足各t梁模板的拆除,提高拆除效率,提高模板拆除的完整性,降低对预制t梁的外观质量损伤。

附图说明

13.下面结合附图和实施例对本实用新型作进一步描述:

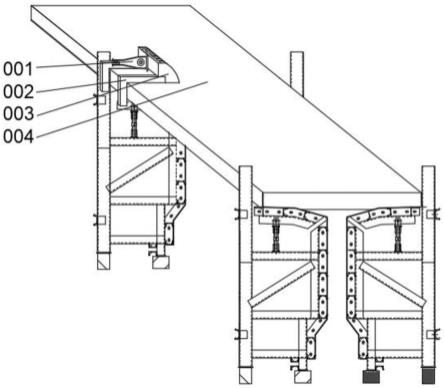

14.图1为本实用新型的结构示意图;

15.图2为本实用新型底座的主视结构示意图;

16.图3为本实用新型底座的俯视结构示意图;

17.图4为本实用新型底座的主侧视结构示意图;

18.图5为本实用新型图3的a-a向结构示意图。

具体实施方式

19.图1为本实用新型的结构示意图,如图所示,所述的横向为模板004的宽度方向,所述的纵向为模板004的长度方向,所述的高度方向为模板004的厚度方向,在此不再赘述;本实施例中的用于模板004拆除的组装式工具包括底座和施力件001,所述底座包括定位件002和限位件003,所述定位件002以可拆卸的方式连接于限位件003,所述的可拆方式可以是螺栓螺钉的拆卸连接,也可以是销连接构造或是卡接等构造,在此不再赘述;所述定位件002连接于模板004,所述限位件003用于安装施力件001;使得施力件001通过底座与模板004形成整体,并通过施力件001的力将模板004拆除,所述施力件001支撑于模板004,且所述施力件001具有使模板004与预设位置分离的力。所述施力件001可选用现有技术中的千斤顶、液压推杆等结构,起到对应将模板004从预设位置拆除的作用即可,且模板004拆除时施力件001具有使模板004与预设位置分离的力,在此不再赘述;本方案中所述施力件001为千斤顶,组装式工具应用在t梁模板004的拆除,千斤顶具备随拆随用的优势,且取用方便,价格相对低廉,使用时所述千斤顶放置于底座上,卡接在t梁湿接缝处,与t梁梁长方向成90

°

角,千斤顶的顶杆可自由调节收放的与钢模板004立柱接触,安装时千斤顶的顶杆具有预紧于钢模板004立柱的力,持续对顶杆施加压力,使得钢模板004立柱与模板004分离,将模板004从连接钢模板004立柱的预设位置拆除,所述底座可随意挪动在模板004 的位置,且可在模板004上同时使用多组本方案的组装式工具,以提高拆模效率;通过采用本方案的组装式工具,能够满足预制t梁模板004拆除工作,减少了模板004变形,提高了工作效率,减少劳动强度,节约生产成本;提供预制t梁模板004的高效拆除,能够满足各长度、类型的“t”梁模板004拆除,增加了拆模工具使用的实用性,拆装便捷,便于携带组装,同时还降低了工

作强度,提高了工作效率,节约生产成本;能够满足各t梁模板004的拆除,提高拆除效率,提高模板004拆除的完整性,降低对预制t梁的外观质量损伤。

20.本实施例中,所述定位件002包括相互平行的前梁21和后梁23,所述定位件 002还包括垂直连接于前梁21和后梁23的中梁22,所述定位件002呈“z”形;所述前梁21和中梁22的连接处卡接于模板004顶面的横向边沿,且所述中梁22的底面由模板004的顶面支撑,所述限位件003连接于后梁23。如图所示,定位件002 在模板004长度方向的投影呈“z”形,所述的“z”形包括相互平行的前梁21 和后梁23以及垂直连接于前梁21和后梁23的中梁22;使用时所述前梁21和中梁 22的连接处卡接于模板004顶面的横向边沿,且中梁22的底面由模板004的顶面支撑,也即模板004形成对定位件002的支撑,后梁23位于此横向边沿的横向后侧,所述的横向为模板004的宽度方向,所述的后侧即为沿宽度方向朝向模板004 中心靠近的方向,且限位件003连接于后梁23用于安装施力件001;呈“z”形的定位件002具有便于携带以及便于提供两平行受力点的作用,使得施力件001的施力方向与中梁22的延伸方向近似平行,所述的近似平行即为施力件001的施力方向与中梁22的延伸方向相同,但由于施工现场的干扰,以及安装等误差,有可能导致施力件001的施力方向偏离预设的方向,并非严格意义上的平行,但同样能起到拆模的作用,在此不再赘述。

21.本实施例中,所述限位件003以套设于后梁23的方式连接于定位件002,且所述限位将后梁23限位,所述限位件003具有通过模板004顶面支撑的受力面

ⅰꢀ

31,所述限位件003具有通过中梁22顶面支撑的受力面ⅱ32。套设连接于后梁23 的限位件003,使得提高了限位件003和定位件002的连接可靠性,同时所述的套设为在高度方向的套设,套设方向与模板004的拆卸方向垂直,极大的提高了限位件003和定位件002形成整体的结构强度,且套设的连接方式安装和拆解都极为便捷,满足结构强度的同时还提高了底座拆装使用时的便捷性,解决了现场对狭小t梁湿接缝处模板004拆解困难的问题,并且底座的可拆方式使得在回收保存时,不占用现场面积;本方案中所述限位件003不仅套设于定位件002与之形成整体,还通过受力面ⅰ31和受力面ⅱ32稳定的安装于定位件002和模板004,且由于限位件003还用于安装施力件001,本方案的构造可极大的满足拆模时施力件001对限位件003产生的反作用力,以提高底座使用寿命,并能提高模板004 拆除效率。

22.本实施例中,所述后梁23连接于限位件003后,后梁23的顶面凸出于限位件 003的顶面;使得后梁23完全的与限位件003连接,提高形成底座的整体性,提高形成底座后的结构强度。

23.本实施例中,所述限位件003具有用于支撑施力件001的支撑面33和用于分力的分力面34,所述支撑面33和分力面34在横向相对布置,且所述后梁23位于支撑面33和分力面34之间的被限位于限位件003。如图所示的,所述支撑面33 垂直于模板004顶面,所述分力面34为沿横向远离支撑面33向外凸出的弧面,所述的外即为限位件003安装于定位件002后沿横向远离后梁23的方向,所述弧面由限位件003的顶面呈弧度的延伸至受力面ⅱ32形成。支撑面33垂直于模板004 顶面以使得便于千斤顶的安装,且提高千斤顶施力方向与横向平行的准确度,降低对底座以及模板004的损伤,并且分力面34呈弧面的设计,使得限位件003 靠近模板004的一面具备足够的支撑力,同时可将力通过弧面的设计传递至底模形成传力链,提高底座使用寿命,弧面的巧妙设计还可起到降低限位件003携带重量的作用,起到节材减碳的效果,同时弧面的设计还使得挪动连接件时可将弧面作为底面挪动,然后翻转限

位件003使得连接件布置在预设位置,可提高底座现场使用的便捷性。

24.本实施例中,所述限位件003上具有若干个沿纵向间隔排列的定位孔35,所述定位孔35用于套设连接定位件002的后梁23;所述定位件002为若干个,若干个定位件002沿纵向间隔连接于限位件003。如图所示,本方案中限位件003上开设有六个沿纵向等间距均布于同一纵向线的定位孔35,以提高定位件002安装后的整齐性,所述定位件002为四个,其中两个定位件002相邻的连接在限位件003 的中部,另外两个定位件002沿纵向分设在限位件003中部两侧端部的定位孔35 内,以使得位于限位件003纵向边缘的定位件002与位于限位件003纵向中部的定位件002之间具有分力间隔,实际上所述限位件003和定位件002也可以是单独匹配使用的结构,而本方案在一个限位件003上连接多个定位件002,并且定位件 002可根据实际需求调整在限位件003位置的方式,使得底座的使用更加的具有实用性,以及操作的便捷性,每增加一个定位件002即能提高底座的结构强度,使得根据不同受力状态的模板004进行拆除,提高作业效率。

25.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1