一种储油罐建造用挂壁行走吊笼的制作方法

1.本实用新型属于储油罐建造技术领域,涉及一种储油罐建造用挂壁行走吊笼。

背景技术:

2.大型储油罐在建造过程中,四周圆弧型壁板呈圆形逐层向上组装,壁板之间的横向、竖向对接缝需要借助施工平台完成装配、焊接、打磨、无损检测等工作,这些工作点面积很大、站位高,通常工人依托脚手架平台或爬梯才能完成以上工作。每层壁板组装时,需要快速在罐壁板内外侧搭设脚手架平台或者安放爬梯,搭设脚手架体积大,使用材料多,搭设周期长,搭设和拆除脚手架均需要花费大量人工和时间,不但对于储油罐建造非常不利,而且还存在安全隐患。

3.因此有必要设计出一种易安装、安全高效的储油罐建造用设备,来满足储油罐建造的需要。

技术实现要素:

4.本实用新型所要解决的技术问题是针对上述的技术现状而提供一种结构简单、安装方便、使用安全的储油罐建造用挂壁行走吊笼。

5.本实用新型解决上述技术问题所采用的技术方案为:一种储油罐建造用挂壁行走吊笼,包括笼体,其特征在于:所述笼体是由四根纵向设置的长钢管和多根横向钢管焊接而成,笼体的横截面为矩形,且高度大于储油罐的罐壁板高度,笼体内间隔设有若干个平台,平台与对应的横向钢管焊接固定,笼体的上端设有吊笼顶端框架、防护护栏装置、行走滚轮装置和防坠落装置,吊笼顶端框架焊接固定在笼体上端,吊笼顶端框架的右端伸出笼体的右侧,防护护栏装置固定在吊笼顶端框架上方,行走滚轮装置设置在吊笼顶端框架伸出笼体右侧部分的下端,行走滚轮装置的滚轮体与罐壁板的上端配合相抵,防坠落装置设置在吊笼顶端框架上、位于行走滚轮装置的右侧。

6.作为改进,所述吊笼顶端框架是采用槽钢焊接而成的矩形框架结构,其左右两边的长度与笼体的左右两边的长度一致,其前后两边的长度大于笼体的前后两边的长度,吊笼顶端框架的左端及前后两端与笼体焊接,吊笼顶端框架的下端与笼体的长钢管内侧之间通过连接三角板焊接固定。

7.进一步,所述行走滚轮装置由滚轮体、直轴、轴承、支撑底座和支撑耳板组成,滚轮体呈“h”型,滚轮体通过下端的滚轮槽搁置在罐壁板的上端,支撑底座与吊笼顶端框架的下端面焊接固定,支撑耳板长度大于滚轮体外缘。

8.进一步,所述防坠落装置为二根角钢,角钢的上端焊接在吊笼顶端框架的右端前后两侧,角钢的长度远大于行走滚轮装置,且末端向外侧弯折。

9.再进一步,所述笼体的下端右侧还设有末端滚轮支撑,末端滚轮支撑由短钢管和塑料滚轮组成,短钢管横向焊接在笼体的右侧,塑料滚轮通过支架焊接在短钢管上与罐壁板的外壁面相抵支撑。

10.进一步,所述横向钢管中前后设置的横向钢管均匀间隔焊接固定在笼体的前后位置,横向钢管与长钢管焊接后形成爬梯,相邻横向钢管的间隔为300

±

10mm;左右设置的横向钢管与长钢管焊接后形成护栏。

11.再进一步,所述平台为交错式可翻盖平台,相邻平台的间隔为1800

±

100mm,平台由钢板网、花钢板构成,且花钢板只可向上侧自由开启。

12.进一步,所述防护护栏装置由钢管焊接而成围栏状结构,高度为1100

±

100mm,在吊笼顶端框架的上端前后两侧、位于笼体的四角上方焊接有吊耳。

13.进一步,所述笼体的底部设有可接长笼体的连接套管,连接套管上横向开设贯穿腰圆孔。

14.与现有技术相比,本实用新型的优点在于:笼体上端设置行走滚轮装置和防坠落装置,使得笼体通过行走滚轮装置可沿着罐壁行走,同时又避免坠落,提高安全性;笼体下端设置末端滚轮支撑,起到侧向支撑笼体的作用;笼体内设有交错式可翻盖平台,便于施工。本实用新型结构简单合理,安装快捷方便,解决了组装储油罐壁板时快速需要施工平台进行装配、焊接、打磨的问题,能够快捷、有效地在罐壁板内外侧提供施工平台,减轻了工人的劳动强度,能很好地替代了钢管固定脚手架,安全高效,极大提高了劳动生产率,改善了施工安全环境。

附图说明

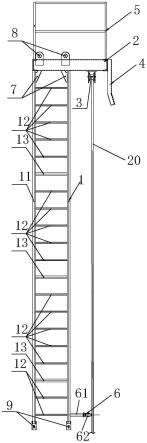

15.图1为本实用新型实施例的正面结构示意图;

16.图2为本实用新型实施例的右视图;

17.图3为本实用新型实施例的左视图;

18.图4为本实用新型实施例的吊笼顶端框架的结构示意图;

19.图5为本实用新型实施例的末端滚轮支撑的结构示意图;

20.图6为图3沿a-a线的剖视图;

21.图7为图3沿b-b线的剖视图;

22.图8为本实用新型实施例的行走滚轮装置的结构示意图。

具体实施方式

23.以下结合附图实施例对本实用新型作进一步详细描述。

24.如图1~8所示,一种储油罐建造用挂壁行走吊笼,包括笼体1、吊笼顶端框架2、防护护栏装置5、行走滚轮装置3、防坠落装置4和末端滚轮支撑6,笼体1是由四根纵向设置的长钢管11和多根横向钢管12、13、14和15焊接而成,笼体1的横截面为矩形,且高度大于储油罐的罐壁板20高度,笼体1内间隔设有若干个平台10,平台10与对应的横向钢管13和15焊接固定,吊笼顶端框架2、防护护栏装置5、行走滚轮装置3和防坠落装置4焊接固定在笼体1的上端,吊笼顶端框架2的右端伸出笼体1的右侧,防护护栏装置5固定在吊笼顶端框架2上方,行走滚轮装置3设置在吊笼顶端框架2伸出笼体1右侧部分的下端,行走滚轮装置3的滚轮体31的滚轮凹槽与罐壁板20的上端配合相抵,防坠落装置4设置在吊笼顶端框架2上、位于行走滚轮装置3的右侧。

25.具体结构为:笼体1的四根长钢管11为φ48mm直径

×

3mm厚的粗钢管,横向钢管12、

13、14和15中前后设置的横向钢管12和13均匀间隔焊接固定在笼体1的前后位置,横向钢管12和13与长钢管焊接后形成爬梯,兼备护栏功能,相邻横向钢管12和13的间隔为300

±

10mm;左右设置的横向钢管14和15与长钢管11焊接后形成护栏。其中与平台10焊接的横向钢管13、15为φ48mm直径

×

3mm厚粗钢管,其他横向钢管12和14为φ27mm直径

×

2mm厚细钢管。平台10为交错式可翻盖平台,相邻平台10的间隔为1800~100mm,平台10由钢板网102、花钢板101构成,钢板网102规格为1050mm长

×

600mm宽

×

5mm厚

×

32mm短节距,花钢板101规格为450mm长

×

555mm宽

×

6mm厚,且花钢板101只可向上侧自由开启。

26.吊笼顶端框架2是采用槽钢焊接而成的矩形框架结构,非常稳固,其左右两边的长度与笼体1的左右两边的长度一致,其前后两边的长度大于笼体1的前后两边的长度,吊笼顶端框架2的左端及前后两端与笼体1焊接,吊笼顶端框架2的下端与笼体1的长钢管内侧之间通过连接三角板7焊接固定,连接三角板7由钢板切割而成,规格为200mm长

×

100mm宽

×

12mm厚。行走滚轮装置3由滚轮体31、直轴32、轴承33、支撑底座34和支撑耳板35组成,滚轮体31呈“h”型,规格为φ150mm轮外径

×

90mm长

×

30mm槽宽,支撑底座34为一钢板,与吊笼顶端框架2的下端面焊接固定,支撑底座34规格为130mm长

×

130mm宽

×

10mm厚;支撑耳板35为左右二块,规格为200mm长

×

80mm宽

×

10mm厚,支撑耳板35竖直焊接在支撑底座34的下端,直轴32和轴承33过盈配合,直轴32穿过支撑耳板35、轴承33和滚轮体31连接固定,滚轮体31通过下端的滚轮凹槽搁置在罐壁板20的上端,支撑耳板35长度大于滚轮体31外缘,防止滚轮体31跳槽导致吊笼滑脱,这样滚轮体31可沿着罐壁板20上端滚动,进而带动笼体1移动;防坠落装置4为二根角钢,角钢的上端焊接在吊笼顶端框架2的右端前后两侧,角钢的长度远大于行走滚轮装置3,且末端向外侧弯折,可以避开装配马板,设置防坠落装置4主要起到行走滚轮装置3脱槽时防止吊笼整体高处坠落。

27.末端滚轮支撑6设置在笼体1的下端右侧,末端滚轮支撑6由短钢管61和塑料滚轮62组成,短钢管61横向焊接在笼体1的右侧,塑料滚轮62通过支架焊接在短钢管61上与罐壁板20的外壁面相抵支撑,末端滚轮支撑6随着笼体1滚动,起到侧向支撑笼体1平衡的作用。

28.防护护栏装置5由φ27mm直径

×

2mm厚的细钢管焊接而成围栏状结构,高度为1100mm,起到防护人员坠落的作用,在吊笼顶端框架2的上端前后两侧、位于笼体1的四角正上方焊接有四个吊耳8,可用于吊装,吊耳8由钢板切割而成,规格为230mm长

×

140mm宽

×

16mm厚,吊耳孔直径为φ64mm。笼体1的底部长钢管11的下端设有可接长笼体的连接套管9,连接套管9上横向开设贯穿腰圆孔,孔尺寸为φ24mm直径

×

50mm长。

29.本装置除末端滚轮支撑6中滚轮采用塑料材质,其余所有零件材料均为钢质,材质等级q235a。

30.使用此挂壁行走吊笼时,采用吊机吊运安装,使行走滚轮装置3的滚轮体31的滚轮凹槽落入罐壁板20上即可使用,使用过程中在笼体1上拉设二根防风绳至地面,由专人负责,不宜使行走罐壁吊笼行走过快,不使用时做好封固。

31.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1