电熔氧化铝铺面砖高效浇铸模具装置的制作方法

1.本实用新型属于耐火材料生产技术领域,具体涉及一种电熔氧化铝铺面砖高效浇铸模具装置。

背景技术:

2.电熔氧化铝铺面砖通常为长方体形状,用于砌筑玻璃窑炉的池底。在铺面砖电熔浇铸生产过程中,还具有以下问题:1)一块砖采用一个砂型,砂型为六块砂板粘接为长方壳体状结构,在浇铸时砂型长度方向竖向设置,在砂型顶部设置一个冒口,冒口需要与砂型数量相等,导致冒口砂型制作成本增加,由于需要向每个冒口内倒入浇铸液,工人劳动强度大,同时浇铸效率也较低;2)冒口下端面粘接在砂型顶部,粘接牢靠性较差,由于冒口下端细、上端粗,即头重脚轻,粘接的稳定性不牢靠,在浇铸作业时若工人不小心触碰到冒口,冒口就可能会与砂型脱离。

技术实现要素:

3.本实用新型为了解决现有技术中的不足之处,提供一种结构简单、浇铸效率高、成本低、劳动强度小、冒口与砂型连接强度高的电熔氧化铝铺面砖高效浇铸模具装置。

4.为解决上述技术问题,本实用新型采用如下技术方案:电熔氧化铝铺面砖高效浇铸模具装置,包括保温箱、冒口和设置在保温箱内的若干个砂型,砂型设置左右对称的两组,左侧一组砂型自上而下逐个间隔布置,右侧一组砂型自上而下逐个间隔布置,左右两组砂型之间竖向设有一根主浇铸管,主浇铸管下端口封闭,左侧的每个砂型右侧上部均通过一根浇铸支管与主浇铸管连接,冒口下端口与主浇铸管上端口对接并粘合为一体,保温箱内填充有将砂型、主浇铸管和浇铸支管包覆的保温砂。

5.保温箱底部设有用于支撑左侧和右侧最下部的一个砂型的第一支柱,同侧上下相邻的两个砂型之间设有第二支柱,主浇铸管下端设有定位槽,保温箱底部设有用于支撑主浇铸管的第三支柱,第三支柱上端伸入到定位槽内。

6.每个砂型的长度方向均沿左右方向布置,每个砂型的宽度方向均沿前后方向布置,每个砂型的厚度方向均高度方向布置;左侧的每个砂型均左低右高倾斜布置,右侧的每个砂型均左高右低倾斜布置,每个砂型与水平面的夹角a为2-5

°

,每个砂型在型腔的最高处均设有排气小孔。

7.主浇铸管与左侧的每个砂型连接的浇铸支管均左低右高倾斜设置,主浇铸管与右侧的每个砂型连接的浇铸支管均左高右低倾斜设置,浇铸支管与水平面的夹角b大于等于夹角a。

8.冒口下端面至少设有两个底部敞口的第一定位孔,主浇铸管上端外圆一体设有环形支座,环形支座上端面设有与第一定位孔上下一一对应且顶部部敞口的第二定位孔,上下对应的第一定位孔与第二定位孔之间插接有一根定位销。

9.采用上述技术方案,本实用新型中的第一支柱设置八个(左侧和右侧分别设置四

个),第一支柱上端和下端均涂抹胶液后分别与最底层的砂型和保温箱底面粘接,同侧相邻两个砂型之间的第二支柱设置四个,同样采用与砂型胶粘的方式固定连接,第三支柱设置一根,用于支撑主浇铸管,也采用胶粘的方式连接主浇铸管和保温箱,这样可以缩短主浇铸管的长度,减少浇铸液在浇铸时要填充主浇铸管下部一定深度,避免浪费材料。由于第三支柱仅仅设置一根,因此特地设计第三支柱上端伸入到主浇铸管下端预设的定位槽内,确保支撑的稳定性。

10.砂型和浇铸支管均倾斜设置,可提高在浇铸料液时料液可快速充满砂型的型腔,同时避免型腔内产生缺陷。浇铸支管与砂型、主浇铸管的连接采用插接并胶粘的方式,连接可靠性强。

11.排气小孔的作用是在浇铸过程排出气体,确保浇铸空间不留死角,同时在浇铸后用于料液在高温下散发的热气排放,避免型腔内产生气压影响砖面质量。

12.冒口与主浇铸管上端外圆一体结构的环形支座在粘接的同时,再加上使用竖向的定位销进行水平定位,这样就进一步提高了两者连接的可靠性,在浇铸时即使触碰到冒口,也可以确保冒口与主浇铸管之间连接的可靠性。

13.本实用新型在浇铸作业时,在较大的保温箱内一次装型,固定牢靠后在倒入保温砂,保温砂捣实后开始浇铸,若干个砂型共用一根主浇铸管和一个冒口,减少了冒口的制作量,料液从冒口流入到主浇铸管,先由最下端的两根浇铸支管流入到最底部的两个砂型内,直到最底部的两个砂型型腔充满,主浇铸管内的料液液位上升,再自下而上逐次将砂型型腔全部浇铸完毕。

14.综上所述,本实用新型原理科学,结构紧凑,省去了冒口的使用数量,降低了成本,同时在一个冒口内不停倒入料液,一次性浇铸若干块铺面砖,大大提高了生产效率,同时砂型倾斜设置可确保料液快速充满型腔,避免产生死角,提高浇铸质量。

附图说明

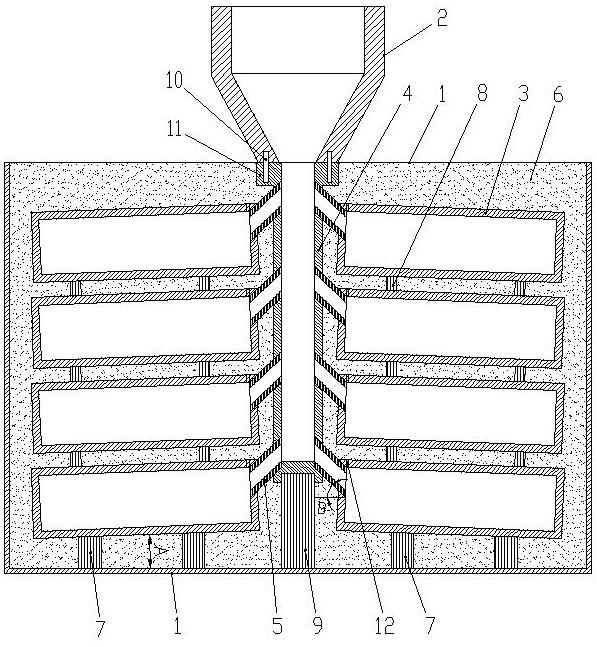

15.图1是本实用新型结构示意图。

具体实施方式

16.如图1所示,本实用新型的电熔氧化铝铺面砖高效浇铸模具装置,包括保温箱1、冒口2和设置在保温箱1内的若干个砂型3,砂型3设置左右对称的两组,左侧一组砂型3自上而下逐个间隔布置,右侧一组砂型3自上而下逐个间隔布置,左右两组砂型3之间竖向设有一根主浇铸管4,主浇铸管4下端口封闭,左侧的每个砂型3右侧上部均通过一根浇铸支管5与主浇铸管4连接,冒口2下端口与主浇铸管4上端口对接并粘合为一体,保温箱1内填充有将砂型3、主浇铸管4和浇铸支管5包覆的保温砂6。

17.保温箱1底部设有用于支撑左侧和右侧最下部的一个砂型3的第一支柱7,同侧上下相邻的两个砂型3之间设有第二支柱8,主浇铸管4下端设有定位槽,保温箱1底部设有用于支撑主浇铸管4的第三支柱9,第三支柱9上端伸入到定位槽内。

18.每个砂型3的长度方向均沿左右方向布置,每个砂型3的宽度方向均沿前后方向布置,每个砂型3的厚度方向均高度方向布置;左侧的每个砂型3均左低右高倾斜布置,右侧的每个砂型3均左高右低倾斜布置,每个砂型3与水平面的夹角a为2-5

°

,每个砂型3在型腔的

最高处均设有排气小孔12。

19.主浇铸管4与左侧的每个砂型3连接的浇铸支管5均左低右高倾斜设置,主浇铸管4与右侧的每个砂型3连接的浇铸支管5均左高右低倾斜设置,浇铸支管5与水平面的夹角b大于等于夹角a。

20.冒口2下端面至少设有两个底部敞口的第一定位孔,主浇铸管4上端外圆一体设有环形支座11,环形支座11上端面设有与第一定位孔上下一一对应且顶部部敞口的第二定位孔,上下对应的第一定位孔与第二定位孔之间插接有一根定位销10。

21.本实用新型中的第一支柱7设置八个(左侧和右侧分别设置四个),第一支柱7上端和下端均涂抹胶液后分别与最底层的砂型3和保温箱1底面粘接,同侧相邻两个砂型3之间的第二支柱8设置四个,同样采用与砂型3胶粘的方式固定连接,第三支柱9设置一根,用于支撑主浇铸管4,也采用胶粘的方式连接主浇铸管4和保温箱1,这样可以缩短主浇铸管4的长度,减少浇铸液在浇铸时要填充主浇铸管4下部一定深度,避免浪费材料。由于第三支柱9仅仅设置一根,因此特地设计第三支柱9上端伸入到主浇铸管4下端预设的定位槽内,确保支撑的稳定性。

22.砂型3和浇铸支管5均倾斜设置,可提高在浇铸料液时料液可快速充满砂型3的型腔,同时避免型腔内产生缺陷。浇铸支管5与砂型3、主浇铸管4的连接采用插接并胶粘的方式,连接可靠性强。

23.排气小孔12的作用是在浇铸过程排出气体,确保浇铸空间不留死角,同时在浇铸后用于料液在高温下散发的热气排放,避免型腔内产生气压影响砖面质量。

24.冒口2与主浇铸管4上端外圆一体结构的环形支座11在粘接的同时,再加上使用竖向的定位销10进行水平定位,这样就进一步提高了两者连接的可靠性,在浇铸时即使触碰到冒口2,也可以确保冒口2与主浇铸管4之间连接的可靠性。

25.本实用新型在浇铸作业时,在较大的保温箱1内一次装型,固定牢靠后在倒入保温砂6,保温砂6捣实后开始浇铸,若干个砂型3共用一根主浇铸管4和一个冒口2,减少了冒口2的制作量,料液从冒口2流入到主浇铸管4,先由最下端的两根浇铸支管5流入到最底部的两个砂型3内,直到最底部的两个砂型3型腔充满,主浇铸管4内的料液液位上升,再自下而上逐次将砂型3型腔全部浇铸完毕。

26.本实施例并非对本实用新型的形状、材料、结构等作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1