一种组合钢丝网片式复合墙板的制作方法

1.本实用新型涉及一种组合钢丝网片式复合墙板,属于建筑保温技术领域。

背景技术:

2.现有的复合保温系统主要由保温板和混凝土墙体构成,在施工时将钢丝网片、保温板、钢筋笼依次架设在外模板和内模板之间,并通过连接件将外模板、钢丝网片、保温板和内模板连接,然后在保温板与内模板、外模板之间形成的腔体内浇注混凝土。待混凝土凝固后,保温板和混凝土成型为一体,形成的复合保温系统具有固定牢固、使用寿命长等优点。然而,目前的施工方式存在现场施工繁琐、施工周期长的缺点。虽然部分现有技术采用将钢丝网片和保温板在工厂预制后运输到施工现场进行架设的方法能一定程度上节约现场施工时间,但是这种钢丝网片和保温板的复合结构在运输时容易出现移位或者变形等问题,并且现有的复合结构难以实现与混凝土墙体的可靠连接。

3.本实用新型提供的组合钢丝网片式复合墙板旨在解决上述技术问题。

4.需要说明的是,上述内容属于发明人的技术认知范畴,并不必然构成现有技术。

技术实现要素:

5.本实用新型为了解决现有技术所存在的问题,提供了一种组合钢丝网片式复合墙板,既达到保温性能,又提高了防火性能和安全性能,运输到施工现场和混凝土墙体浇注复合在一起,提高了施工效率。

6.本实用新型通过采取以下技术方案实现上述目的:

7.一种组合钢丝网片式复合墙板,所述复合墙板包括依次设置的防护层和保温层,所述防护层内夹设有钢丝网片;

8.所述复合墙板内分布有多个用于穿入限位连接件的孔道,所述孔道在防护层和保温层内延伸;

9.所述限位连接件包括:

10.连接杆,所述连接杆能够穿过所述孔道,所述连接杆具有相对设置的第一端和第二端,所述连接杆的第一端位于防护层内,连接杆的第二端穿过保温层;

11.钢丝网片限位件,所述钢丝网片限位件位于防护层内,所述钢丝网片限位件用于连接钢丝网片的横丝和/或竖丝,所述钢丝网片限位件连接在所述连接杆上或保温层上。

12.可选的,所述防护层通过浇注方式、粘合方式或后锚固方式与保温层复合为一体。

13.可选的,所述保温层的表面涂覆有界面层,所述界面层采用界面砂浆或界面剂。

14.可选的,远离防护层的保温层外表面涂覆有粘结层,所述粘结层内埋设有增强网,所述增强网采用玻纤网或镀锌电焊网。

15.可选的,所述钢丝网片限位件上设有用于卡入钢丝网片的横丝和/或竖丝的卡槽。

16.可选的,所述钢丝网片限位件连接在所述保温层上时,所述钢丝网片限位连接件上设置有能够插入保温层的插接柱。

17.可选的,在所述连接杆的表面设置有齿状结构。

18.可选的,所述限位连接件还包括延长连接件,所述延长连接件穿出保温层,所述延长连接件与连接杆分体连接或一体成型;

19.所述延长连接件与连接杆第二端的分体连接方式采用螺纹连接或卡凸卡槽结构配合连接。

20.可选的,所述钢丝网片限位件连接在所述连接杆上时,所述连接杆在浇注防护层的过程中复合在孔道中;

21.所述钢丝网片限位件连接在所述保温层上并且所述延长连接件与连接杆的第二端或一体成型时,所述连接杆在防护层成型后插入孔道中,所述连接杆的第一端设置有限位盘,所述限位盘的外径大于连接杆的外径。

22.可选的,所述复合墙板的端面设置有榫槽结构或者台阶结构;

23.所述防护层和/或保温层的表面设置有条状凹槽,所述条状凹槽为燕尾槽、梯形槽、矩形槽、楔形槽、锥形槽、弧形槽中的任意一种或多种;

24.所述防护层为轻骨料混凝土、水泥砂浆、保温砂浆、无机渗透保温板、热固复合聚苯乙烯保温板、聚苯颗粒浆料复合保温板、玻化微珠浆料复合板中的任意一种或多种通过层状复合形成;

25.所述保温层为模塑聚苯板、石墨模塑聚苯板、挤塑聚苯板、石墨挤塑聚苯板、发泡聚氨酯板、酚醛泡沫板、改性模塑聚苯板、改性石墨模塑聚苯板、改性挤塑聚苯板、改性石墨挤塑聚苯板、改性发泡聚氨酯板、改性酚醛泡沫板中的任意一种或多种通过层状复合形成。

26.可选的,所述防护层的厚度为35-50mm、密度为250-750kg/m3。

27.本技术的有益效果包括但不限于:

28.本实用新型提供的组合钢丝网片式复合墙板,将防护层、钢丝网片、保温层通过限位连接件组合连接在一起,制成的复合墙板既达到保温性能,又提高了防火性能和安全性能,运输到施工现场将复合墙板可作为免拆外模板使用,复合墙板和内模板之间浇筑混凝土,使复合墙板和混凝土墙体复合在一起,提高了施工效率,和高精度铝模配合使用时能适用于装配式建筑。

附图说明

29.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

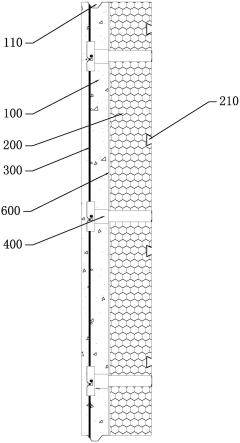

30.图1为本实用新型提供的第一种组合钢丝网片式复合墙板的示意图;

31.图2为图1中限位连接件的示意图;

32.图3为本实用新型提供的第二种组合钢丝网片式复合墙板的示意图;

33.图4为图3中连接杆的示意图;

34.图5为图3中钢丝网片限位件的示意图;

35.图6为第一种组合钢丝网片式复合墙板的示意图(延长连接件与连接杆分体连接);

36.图7为图6中延长连接件的示意图;

37.图8为第二种组合钢丝网片式复合墙板的示意图(延长连接件与连接杆一体成

型);

38.图中,100、防护层;110、榫槽结构;200、保温层;210、条状凹槽;300、钢丝网片;400、限位连接件;410、连接杆;411、齿状结构;412、限位盘;420、钢丝网片限位件;421、卡槽;421、插接柱;422、倒齿结构;430、延长连接件;500、孔道;600、界面层。

具体实施方式

39.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型进行详细阐述。

40.需说明,在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施。因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

41.如图1及图3中所示,本实用新型提供的组合钢丝网片式复合墙板,复合墙板包括依次设置的防护层100和保温层200,防护层100内夹设有钢丝网片300。

42.其中,复合墙板内分布有多个用于穿入限位连接件400的孔道500,孔道500在防护层100和保温层200内延伸。

43.限位连接件400的作用是连接钢丝网片300、防护层100及保温层200。因此,限位连接件400包括连接杆410和钢丝网片限位件420。连接杆410能够穿过孔道500,连接杆410具有相对设置的第一端和第二端,连接杆410的第一端位于防护层100内,连接杆410的第二端穿过保温层200;钢丝网片限位件420位于防护层100内,钢丝网片限位件420用于连接钢丝网片300的横丝和/或竖丝,钢丝网片限位件420连接在连接杆410上或保温层200上。限位连接件400的材质可采用金属、尼龙或树脂。钢丝网片限位件420设置过浆孔供浆料通过。

44.在其中一实施方式中,连接杆410可以在复合墙板生产过程中复合在孔道500中,即在浇注防护层100的过程中复合在孔道500中;在另外的实施方式中,连接杆410也可以在复合墙板成型后在复合墙板上钻出孔道500将连接杆410穿入。

45.如图1中所示,当采用连接杆410在复合墙板生产过程中复合在孔道500中的方式时,钢丝网片限位件420连接在连接杆410上,生产时将各个限位连接件400组装到钢丝网片300上,然后将各个限位连接件400的第二端压入保温层200中,即可固定钢丝网片300和保温层200之间的相对位置;然后,在保温层200的表面平铺防护层100浆料浸没钢丝网片300,待防护层100成型后,即可通过限位连接件400将防护层100、钢丝网片300及保温层200复合在一起。如图2中所示,为该方式中所采用的限位连接件400的示意图。连接杆上可设置台阶部,在连接杆穿过保温层时台阶部阻挡在保温层的表面,如此可固定连接杆的穿过长度。

46.如图3中所示,当采用复合墙板成型后在复合墙板上钻出孔道500将连接杆410穿入的方式时,生产时也是先将各个限位连接件400组装到钢丝网片300上,并使限位连接件400与保温层200连接;然后,在保温层200的表面平铺防护层100浆料浸没钢丝网片300,待防护层100成型后在复合墙板上钻设孔道500插入连接杆410即可。如图4及图5中所示,为该方式中构成限位连接件400的连接杆410及钢丝网片限位件420的示意图,连接杆410及钢丝网片限位件420为分体结构。并且,该方式中由于限位连接件400是后期插入,所以延长连接件430一般采用与连接杆410一体成型结构,复合墙板运输到施工现场后将限位连接件400插入复合墙板即可。进一步的,在构成限位连接件400的连接杆410第一端设置有限位盘

412,限位盘的外径大于连接杆410的外径。在复合墙板上钻设孔道500的过程中,可在孔道500的孔口周围加工出使限位盘沉入的沉孔。

47.其中,钢丝网片限位件420上设有用于卡入钢丝网片300的横丝和/或竖丝的卡槽421。卡槽421可设计为卡入钢丝网片300的横丝或者竖丝,或者同时卡入钢丝网片300十字交叉部位的横丝和竖丝,根据卡入的钢丝方位确定卡槽的结构即可。图2中,卡槽可同时卡入横丝和竖丝,因钢丝网片的横丝和竖丝的中心轴之间有距离差,所以用于卡入横丝和竖丝的卡槽的槽深之间也要设置差值。

48.如图5中所示,钢丝网片限位件420需要连接在保温层200上,因此在钢丝网片限位件420上设置有能够插入保温层200的插接柱421。为了防止插接柱421从保温层200中脱出,优选在插接柱421上设置倒齿结构。

49.防护层100在凝固成型过程中会收缩,为了防止保温层200受防护层100的影响而出现翘曲,以及提高保温层200与其外侧的防护层100以及后期浇注的混凝土墙体的结合强度,优选在与防护层100接触的保温层200表面上涂覆有界面层600,界面层通常采用界面砂浆或界面剂。

50.为了进一步提高保温层与混凝土墙体的结合强度,优选在与混凝土墙体复合的保温层表面涂覆有粘结层,粘结层内埋设有增强网,增强网采用玻纤网或镀锌电焊网。实际应用时,可现在保温层的表面涂覆界面层,然后在其一侧表面浇注防护层,目的是提高与防护层的结合强度,而另一侧表面继续涂覆粘结层,目的是提高与混凝土墙体的结合强度。

51.如图4及图7中所示,在连接杆410及延长连接件430的表面设置有齿状结构411,能够增大连接杆410与保温层或混凝土墙体的结合强度。

52.本实用新型提供的复合墙板,运输到施工现场后架设在支护体系中,复合墙板可作为免拆外模板使用,在复合墙板的内侧依次架设钢筋笼和内模板后,在内模板和复合墙板之间浇注混凝土,如此形成复合保温系统,提高了施工效率,和高精度铝模配合使用时能适用于装配式建筑。

53.为了将复合墙板与混凝土墙体进行连接,在优选的实施方式中,限位连接件400还包括延长连接件430,延长连接件430穿出保温层200,延长连接件430与连接杆410分体连接或一体成型。待混凝土凝固后即可通过连接杆410、延长连接件430将复合墙板和混凝土墙体进行连接。

54.延长连接件430与连接杆410采用此类分体连接方式时,在复合墙板出厂时不安装延长连接件430,方便复合墙板的运输。其中,延长连接件430与连接杆410第二端的分体连接方式可采用螺纹连接或卡凸卡槽结构配合连接,如图6及图7中所示,可在连接杆410的第二端设置内螺纹,延长连接件430上设置外螺纹,即可将延长连接杆410和连接杆410通过内螺纹和外螺纹的配合进行连接。

55.如图8中所示,延长连接件430与连接杆410一体成型时,在施工现场将限位连接件400直接穿过复合墙板即可。

56.复合墙板架设在支护体系中时,相邻的复合墙板之间需要进行对接,为了保证复合墙板对接后的平整度,优选在复合墙板的端面上设置有榫槽结构110或者台阶结构。

57.为了进一步提高保温层200与防护层100之间,以及保温层200与混凝土墙体的复合强度,优选在保温层200和防护层100的表面设置有条状凹槽210,条状凹槽为燕尾槽、梯

形槽、矩形槽、楔形槽、锥形槽、弧形槽中的任意一种或多种。防护层以及混凝土墙体在浇注过程中会使教主材料填充至条状凹槽内,使保温层与防护层、混凝土墙体之间形成嵌入式结构。

58.其中,防护层100通常为水泥砂浆、保温砂浆、无机渗透保温板、热固复合聚苯乙烯保温板、聚苯颗粒浆料复合保温板、玻化微珠浆料复合板中的任意一种或多种通过层状复合形成,即防护层可采用上述一种材料形成,也可由上述两种及以上的材料分别形成的板状结构相互叠加复合形成;保温层200为模塑聚苯板、石墨模塑聚苯板、挤塑聚苯板、石墨挤塑聚苯板、发泡聚氨酯板、酚醛泡沫板中的任意一种或多种通过层状复合形成,即保温层可采用上述一种材料形成,也可由上述两种及以上的材料分别形成板状结构,然后将各板状结构相互叠加复合形成。

59.考虑复合墙板的经济性以及施工便利性,防护层100的厚度通常为35-50mm,密度为250-750kg/m3。例如,防护层100的厚度可采用为30mm或45mm,采用45mm时可减小现场施工时找平层的施工厚度。

60.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

61.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是通信;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

62.上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在实用新型的保护范围内。

63.本实用新型未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1