一种双曲拱钢架及双曲幕墙的制作方法

1.本实用新型涉及拱钢架技术领域,尤其涉及一种双曲拱钢架及双曲幕墙。

背景技术:

2.现代建筑造型及外观幕墙风格日趋多样化,造型上出现了越来越多的曲面与平直面相结合的形式,材料上玻璃、铝板、石材、陶板、不锈钢板等新兴面板的采用给幕墙提供了多样化的面板搭配风格。

3.在当前日益丰富的建筑风格中,曲面上构造外突结构或造型的越来越多,尤其是具有大跨度的拱钢架结构。但现有技术中采用的常规拱钢架只能制作成单曲状,即只是一个方向有圆弧,单一方向有圆弧的拱钢架不适宜设计师的发挥,局限了建筑物墙面的设计和美感;且拱钢架的主龙骨为曲线状,对机器的精度及技术工人的操作要求较高,加工精度难,生产成本高。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足之处,提供一种加工精度低、曲面造型更丰富的双曲拱钢架及双曲幕墙。

5.本实用新型提供的这种双曲拱钢架,布置于墙体梁柱外侧,包括双曲拱钢架主体,该双曲拱钢架主体通过多个支座与墙体梁柱的外立面固定连接,所述双曲拱钢架主体由多段钢架单体依次连接而成,所述钢架单体包括多个与双曲拱钢架主体上拱轴线相垂直布置的矩形钢件和连接在相邻矩形钢件对应顶角间的主龙骨,所述主龙骨为直管状,所述支座通过转换钢件连接在相邻钢架单体的主龙骨间或同一钢架单体上的相邻主龙骨间,所述矩形钢件和转换钢件均由四根钢管首尾连接而成,所述矩形钢件前侧钢管的长度与转换钢件前侧钢管的长度由双曲拱钢架主体的中心向两端依次增加。

6.所述转换钢件垂直于双曲拱钢架主体上的拱轴线布置。

7.所述转换钢件上下两侧的钢管与矩形钢件上下两侧的钢管长度相等。

8.为保证强度,在相邻的矩形钢件与矩形钢件间、矩形钢件与转换钢件间还固接有多个错位布置的次龙骨。

9.连接在各矩形钢件同一顶角两侧的主龙骨共面且不共线布置。

10.为保证强度,转换钢件中钢管的横截面积大于矩形钢件中钢管的横截面积。

11.为增加支座连接处的受力强度,在所述转换钢件的前钢管与后钢管间连接有斜撑。

12.与现有技术相比,本实用新型具有以下优点:

13.1、将双曲拱钢架主体分解成若干钢架单体,可便于钢架单体在工厂加工完成,有助于实现工厂化,既可以减少现场焊接施工的作业量,加快施工速度,又能减少现场焊接施工带来的误差,进一步保证双曲拱钢架主体的平整度,有利于面板铺设后的统一性。

14.2、采用bim,通过模型分析得出双曲拱钢架主体最大弦高,在不影响视觉效果的前

提下,将曲率较小的弧线优化成直线,既将所有钢架单体中的主龙骨调整为直线,所有主龙骨无曲线,大大降低龙骨的加工精度的难题,降低了施工难度,降低了分包人工费,减少成本。

15.本实用新型提供的这种双曲幕墙,包括上述双曲拱钢架,在该双曲拱钢架表面固定连接有铝板系统,该铝板系统由固定在相邻矩形钢件与矩形钢件间、矩形钢件与转换钢件间的铝板单元依次连接而成,所述铝板单元由四块铝单板合围而成,相邻铝单板间的拼接缝均布置在矩形钢件对应顶角的上侧或下侧。

16.与现有技术相比,本实用新型具有以下优点:

17.1、铝板单元中的铝单板采用四块,能够有效的减少铝单板的安装误差积累,提供安装精度;同时铝单板之间的接缝设置在上下靠近顶角处,不影响双曲幕墙外立面的视觉效果。

18.2、采用bim,可将双曲幕墙的铝单板调整为与主龙骨相对应的单曲的面板,在不影响双曲幕墙视觉效果的前提下,将双曲率铝单板化成单曲率铝单板,能够大大的减少铝单板的加工精度难度,减少成本。

附图说明

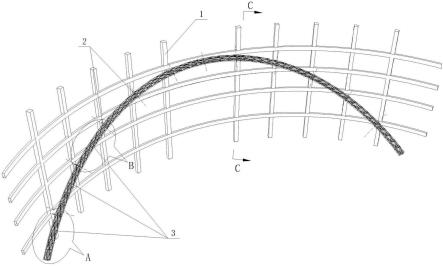

19.图1为本实用新型中双曲拱钢架的轴测结构示意图(转换件未画出)。

20.图2为图1中a处钢架单体的放大结构示意图。

21.图3为图1中b处钢架单体的放大结构示意图。

22.图4为图1中c-c处双曲拱钢架与铝板系统组成双曲幕墙后的放大结构示意图。

23.图中示出的标记及所对应的构件名称为:

24.1、墙体梁柱;

25.2、支座;

26.3、钢架单体;31、矩形钢件;32、主龙骨;33、转换钢件;34、次龙骨;35、斜撑;

27.4、铝板单元;41、上铝单板;42、下铝单板;43、前铝单板;44、后铝单板。

具体实施方式

28.从图1至图4可以看出,本实用新型这种双曲拱钢架,包括布置于墙体梁柱1外侧的双曲拱钢架主体,与各墙体梁柱1对应处的双曲拱钢架主体后侧均焊接有一个支座2,各支座2的后端均通过螺栓与相应的墙体梁柱1可拆卸连接,双曲拱钢架主体通过各支座2与墙体梁柱1的外立面固定连接,双曲拱钢架主体两端通过转换件与地面连接。

29.从图1至图4可以看出,本实用新型中的双曲拱钢架主体由多段钢架单体3依次连接而成,钢架单体3包括矩形钢件31和主龙骨32,矩形钢件31由四根与双曲拱钢架主体上拱轴线相垂直布置的钢管首尾焊接而成;主龙骨32焊接在左右相邻矩形钢件31对应顶角间,且各主龙骨32均为直管状;在与支座2对应处的双曲拱钢架主体上设有转换钢件33,转换钢件33由四根与双曲拱钢架主体上拱轴线相垂直布置的钢管首尾焊接而成,各转换钢件33焊接在相邻钢架单体3的主龙骨32间或同一钢架单体3上的相邻主龙骨32间,支座2内端与墙体梁柱1可拆卸连接、外端与对应的转换钢件33焊接连接;矩形钢件31前侧钢管的长度l1与转换钢件33前侧钢管l2的长度由双曲拱钢架主体的中心向两端依次增加,转换钢件33上侧

钢管的长度、转换钢件33下侧钢管的长度、矩形钢件31上侧钢管的长度、矩形钢件31下侧钢管的长度均相等。

30.从图1至图4可以看出,在左右相邻的矩形钢件31与矩形钢件31间、矩形钢件31与转换钢件33间还固接有多个错位布置的次龙骨34。

31.从图1至图3可以看出,在本实用新型中,连接在各矩形钢件31同一顶角两侧的主龙骨32共面但不共线布置。

32.从图1至图4可以看出,在本实用新型中,转换钢件33后侧钢管l3的长度不小于转换钢件33前侧钢管l2的长度。

33.在本实用新型中,为保证强度,转换钢件33中四根钢管的横截面积均大于矩形钢件31中四根钢管的横截面积。

34.从图4可以看出,在本实用新型同一转换钢件33的前钢管与后钢管间焊接有两个斜撑35。

35.本实用新型这种双曲拱钢架的安装方法,包括如下步骤:

36.s1、建模

37.根据墙体梁柱1上支座2的位置,通过bim建立双曲拱钢架的实体模型并将该实体模型分成若干段钢架单体3;

38.s2、预制

39.根据步骤s1中各钢架单体3的信息参数,在工厂加工并备置矩形钢件31、主龙骨32和转换钢件33;

40.s3、现场组装

41.根据bim提供的现场对应的坐标点位,采用胎架,将各钢架单体3分段组装好;

42.s4、测量放线

43.根据主体结构墙面施工的基准线引出每段钢架单体3的控制点;

44.s5、吊装作业

45.将现场加工好的钢架单体3进行吊装,结合全站仪进行空间坐标定位,将每段钢架单体3进行焊接组装,将转换钢件33与墙体梁柱1上的支座2焊接连接。

46.从图1至图4可以看出,本实用新型这种双曲幕墙,包括双曲拱钢架和固定连接在该双曲拱钢架表面的铝板系统,该铝板系统由固定在左右相邻的矩形钢件31与矩形钢件31间、矩形钢件31与转换钢件33间的铝板单元4依次连接而成,各铝板单元4均由四块上铝单板41、下铝单板42、前铝单板43和后铝单板44合围而成,前铝单板43呈开口朝后布置的[字型,后铝单板44呈开口朝前布置的]字型,上铝单板41与前铝单板43的拼接缝布置矩形钢件31前上方顶角的上侧,上铝单板41与后铝单板44的拼接缝布置矩形钢件31后上方顶角的上侧,下铝单板42与前铝单板43的拼接缝布置矩形钢件31前下方顶角的下侧,下铝单板42与后铝单板44的拼接缝布置矩形钢件31后下方顶角的下侧。

[0047]

本实用新型这种双曲幕墙的安装方法,包括如下步骤:

[0048]

s1、建模

[0049]

根据墙体梁柱1上支座2的位置,通过bim建立双曲拱钢架的实体模型并将该实体模型分成若干段钢架单体3,通过bim在各钢架单体3上建立铝板系统的实体模型并将该分成若干铝板单元4;

[0050]

s2、预制

[0051]

根据步骤s1中钢架单体3和铝板单元4的信息参数,在工厂加工并备置矩形钢件31、主龙骨32、转换钢件33和铝单板;

[0052]

s3、现场组装

[0053]

根据bim提供的现场对应的坐标点位,采用胎架,将各钢架单体3分段组装好;

[0054]

s4、测量放线

[0055]

根据主体结构墙面施工的基准线引出每段钢架单体3的控制点;

[0056]

s5、吊装作业

[0057]

将现场加工好的钢架单体3进行吊装,结合全站仪进行空间坐标定位,将每段钢架单体3进行焊接组装,将转换钢件33与墙体梁柱1上的支座2焊接连接;

[0058]

s6、铝板单元4的安装

[0059]

按控制点的坐标进行铝单板的安装及注胶。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1