一种氢储能电站用集装箱排氢舱顶结构及集装箱的制作方法

1.本实用新型涉及一种氢储能电站用集装箱排氢舱顶结构及集装箱。

背景技术:

2.集装箱用途广泛,在很多领域中为了实现模块化快速装配,都采用集装箱式的预制舱结构,有些需要存储具有可燃、易爆等危险气体的集装箱,通常需要进行防气体泄露的安全设计。例如在氢储能电站中,安装有制氢设备或储氢设备的集装箱,为了避免集装箱内氢气泄露,需要对集装箱进行排氢结构设计,考虑到氢气的密度小于空气,为更好的将泄露的氢气及时排出集装箱,优选将排氢结构设计在集装箱的舱顶处。对于氢储能电站中的集装箱,通常放置于户外,不仅需要考虑集装箱的密封性,还需要考虑防水性,本案由此而生。

技术实现要素:

3.本实用新型首先公开一种氢储能电站用集装箱排氢舱顶结构,该舱顶设有排气通道和防雨罩,可以及时将泄露的气体从舱顶的排气通道排放到集装箱外,还可以避免雨水从排气通道灌入集装箱内。

4.为了实现上述目的,本实用新型所采用的技术方案为:

5.一种氢储能电站用集装箱排氢舱顶结构,包括框架、横亘在框架中部的支撑横梁以及覆盖框架顶部的舱顶盖板,所述支撑横梁上开设贯通的通孔,所述通孔中设置排气管,所述排气管的一端伸入集装箱内部,排气管的另一端外露于支撑横梁顶部,所述支撑横梁顶部安装防雨罩,所述防雨罩罩设在排气管外部且不封堵排气管的出气口,所述防雨罩上开设缺口,所述防雨罩与排气管之间的排气通道通过缺口连通户外。

6.进一步,所述防雨罩顶部开设通气孔,所述缺口开设于防雨罩的侧壁下部,所述防雨罩内部设有防护罩,防护罩外壁与防雨罩内壁之间形成空腔,防护罩罩设于排气管的出气口处但不封堵出气口,防护罩的侧壁开设排气孔,防护罩的顶面为密闭结构。

7.进一步,所述排气管的出气口覆盖有防虫网。

8.进一步,所述防雨罩包括圆筒形侧壁、弧形面顶盖以及耳板,圆筒形侧壁底部敞口,弧形面顶盖覆盖圆筒形侧壁顶部,通气孔开设在弧形面顶盖中部,圆筒形侧壁的下部相对设置有耳板,耳板上开设固定孔,耳板与支撑横梁顶面贴合并用螺钉锁紧固定。

9.进一步,所述防护罩自上而下包括顶罩、透气部及固定部,顶罩、透气部、固定部依次相连且内部中空彼此连通,排气孔开设于透气部上,固定部为底面敞口的圆筒形,固定部的侧壁上开设固定孔,排气管外露于支撑横梁的一端也开设固定孔,固定部与排气管外露端互相套设并拉铆固定。

10.进一步,所述顶罩为弧形面结构,所述透气部为上宽下窄的圆锥台结构,排气孔为长通槽结构,排气孔沿圆锥台结构的圆周间隔开设多个。

11.进一步,所述防护罩内部还设有圆锥形围板,圆锥形围板的顶点朝向固定部,圆锥形围板的敞口端外缘与顶罩的底部敞口端外缘相连,圆锥形围板与顶罩围合成内部中空外

部密闭的结构,圆锥形围板的外壁与透气部内壁之间形成气流通道。

12.进一步,所述舱顶结构还包括内封板,内封板设置于舱顶盖板下部,内封板与框架固定连接,内封板上对应于支撑横梁上的通孔处开设有出气孔,排气管的下端穿入内封板的出气孔中,内封板与舱顶盖板之间的空腔内填充防火保温材料。

13.进一步,所述舱顶盖板和内封板均设有自支撑横梁分别向两侧下部倾斜的双坡。

14.本实用新型还同时公开一种集装箱,包括上述给出的排氢舱顶结构。

15.本实用新型所设计的集装箱排氢舱顶结构适用于防气体泄露可及时将泄露的气体向外排放的集装箱上使用,该集装箱舱顶设有连通集装箱内外的排气管,且通过设置防雨罩避免雨水沿排气管进入集装箱内部,该舱顶结构尤其适用于氢储能电站中制氢集装箱或储氢集装箱上,当发生氢气泄漏时可快速通过排气管将泄露的氢气排出,避免集装箱内氢气浓度升高发生燃烧爆炸的危险。

附图说明

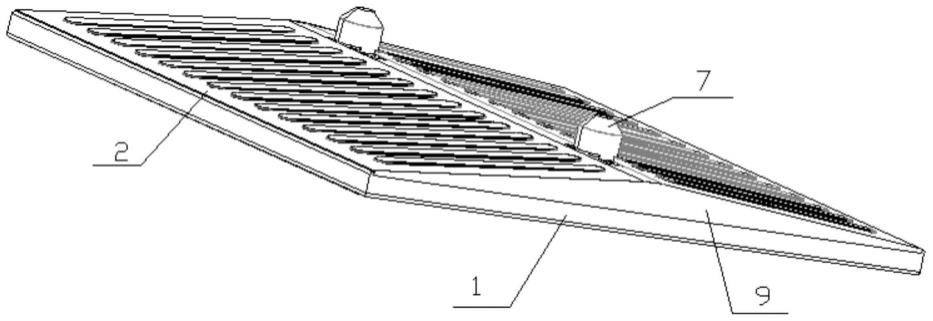

16.图1为实施例中集装箱排氢舱顶结构的外部结构示意图;

17.图2为实施例中集装箱排氢舱顶结构的底部结构示意图;

18.图3为将图1中的舱顶盖板去除后的内部结构示意图;

19.图4为实施例中集装箱排氢舱顶结构排气装置处的断面剖视图;

20.图5为将图3中其中一处防雨罩去除后的结构示意图;

21.图6为将图5中其中一处防护罩去除后的结构示意图;

22.图7为实施例中防雨罩的结构示意图;

23.图8为实施例中防护罩的外部结构示意图;

24.图9为实施例中防护罩的底部结构示意图。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

26.本实施例公开一种氢储能电站用集装箱排氢舱顶结构以及具有该集装箱排氢舱顶结构的集装箱,其中,集装箱排氢舱顶结构如图1-图9所示,主要包括矩形框架1、横亘在框架1中部且与框架1固定连接的支撑横梁4、覆盖框架1顶部的舱顶盖板2以及相对设置的两个侧板9。支撑横梁4将框架1内部分隔成两个子框架,为避免舱顶积水,令支撑横梁4的顶面高于框架1的顶面,并且舱顶盖板2上设有自支撑横梁4分别向两侧下部倾斜的双坡。舱顶盖板2可以采用瓦楞板,增加其受力强度。在支撑横梁4上开设贯通的通孔,在通孔中插入排气管3,排气管3与通孔内壁焊接,排气管3的下端伸入集装箱内部,排气管3的上端外露于支撑横梁4顶部。为避免雨水从排气管3的外露端的出气口灌入集装箱内,还在支撑横梁4顶部安装防雨罩7,令防雨罩7将排气管3的外露端罩在其内,但并不封堵排气管3的出气口。为不影响从排气管3出气口中排出的气体顺利排放到户外,防雨罩7上还开设有缺口76,防雨罩7与排气管3之间的排气通道通过缺口76连通户外。

27.作为对上述方案的进一步优化,考虑到集装箱的密封、防火、保温需要,本实施例中的集装箱排氢舱顶结构还包括内封板8,内封板8设置于舱顶盖板2下部,内封板8的边缘

与框架1焊接固定,内封板8上对应于支撑横梁4上的通孔处开设有出气孔10(如图2所示),排气管3的下端穿入内封板8的出气孔10中并与出气孔10的内壁焊接固定,内封板8与舱顶盖板2之间形成空腔,在内封板8与舱顶盖板2之间的空腔内填充防火保温材料,如填充岩棉层,还可以在岩棉层中间填充聚氨酯发泡材料,增加防火保温效果。同样地,为避免雨水渗漏,内封板8也可以同舱顶盖板2一样设置成自支撑横梁4分别向两侧下部倾斜的双坡。

28.在上述方案的基础上,进一步优化防雨和气体的排放效果,本实施例中还在防雨罩7内部设置有具有排气孔65的防护罩6,防护罩6的结构如图8和图9所示,防护罩6自上而下包括顶罩61、透气部62及固定部63,顶罩61、透气部62、固定部63依次相连且内部中空彼此连通。固定部63为底面敞口的圆筒形,固定部63的侧壁上开设固定孔64,在排气管3外露于支撑横梁4的一端侧壁上也开设固定孔,将固定部63底面敞口端套设在排气管3的外露端外部,两者互相套设后用拉铆钉穿入两者的固定孔进行拉铆固定。本实施例中的顶罩61采用弧形面结构,而透气部62采用上宽下窄的圆锥台结构,在圆锥台结构的侧壁圆周上间隔开设多个长通槽结构的排气孔65。 防护罩6内部还设有圆锥形围板66,圆锥形围板66为中空的圆锥形,其顶点朝向固定部63,圆锥形围板66的顶部敞口端的外缘与顶罩61的底部敞口端外缘无缝连接,圆锥形围板66与顶罩61围合成内部中空外部密闭的结构,而圆锥形围板66的外壁与透气部62内壁之间形成气流通道。当集装箱内泄露的气体沿排气管3顶部的出气口进入到防护罩6内部时,由于圆锥形围板66阻挡气体进一步上升,气体沿圆锥形围板66外壁可以快速从透气部62上的排气孔65中排出,增加了气体排放的速度。

29.由于上述方案中增设了防护罩6,该防护罩6的密闭式顶罩61能够起到阻挡雨水渗漏入排气管3的作用,因此,为了减小防雨罩7对气体向外排放的阻挡效果,本实施例中的防雨罩7可以采用图7中所示结构进行设计,即:防雨罩7包括圆筒形侧壁71、弧形面顶盖72以及对称设置的两个耳板74,圆筒形侧壁71底部敞口,弧形面顶盖72覆盖在圆筒形侧壁71顶部,通气孔73开设在弧形面顶盖72的中部顶面处,圆筒形侧壁71的下部相对设置有耳板74,耳板74上开设固定孔75,耳板74与支撑横梁4的顶面贴合并用螺钉锁紧将防雨罩7固定住。圆筒形侧壁71下部的两相对端分别开设缺口76,从防护罩6的排气孔65中被排出的气体,可沿缺口76以及通气孔73排放至户外。通气孔73与缺口76之间形成良好的空气流动通道,更有利于被排放出来的气体可以在空气流动过程中被快速带离集装箱。虽然弧形面顶盖72上因开设有通气孔73导致雨水可以从通气孔73中进入防雨罩7内部,但鉴于防雨罩7内部还设有防护罩6,并且防护罩6的顶罩61为弧形面的密闭结构,从通气孔73灌入的雨水只能沿顶罩61流向两侧,再从缺口76流出,并不能进入到排气管3内部。

30.为避免蚊虫等异物从排气管3的出气口进入到集装箱内部,本实施例中还在排气管3的顶部出气口处覆盖有防虫网5,可以利用防护罩6的固定部63将防虫网5压紧在排气管3的出气口处。

31.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1