一种重结晶碳化硅超薄管生产用成型装置的制作方法

1.本实用新型属于碳化硅产品制造技术领域,具体是指一种重结晶碳化硅超薄管生产用成型装置。

背景技术:

2.碳化硅耐火材料具有优良的抗熔碱侵蚀、抗渣侵蚀、抗热震等性能,使用寿命长,因此广泛应用于高炉、电解槽、窑具等领域,在烧制碳化硅产品前,首先选择制作产品的模具,然后在模具内填入碳化硅等原料,然后通过人工压实,形成产品的预制模件,接着在窑炉里边烧制,即可生产出碳化硅产品,但是在预制碳化硅模件时,大多通过人工加料并压实的方法,形成预烧模件,操作麻烦,人工劳动强度大,生产效率低,而且原料容易落在模具上,造成堆积,导致不必要的浪费。

技术实现要素:

3.为了解决上述难题,本实用新型提供了一种重结晶碳化硅超薄管生产用成型装置。

4.为了实现上述功能,本实用新型采取的技术方案如下:一种重结晶碳化硅超薄管生产用成型装置,包括底板、立板、水平板、升降液压机、升降杆、固定块、模具和旋转组件,所述立板设于底板任意一端顶部,所述水平板设于立板侧面上端,所述升降液压机设于水平板下,所述升降杆设于升降液压机下,所述固定块设于升降杆下,所述旋转组件设于底板顶部,所述模具设于旋转组件上;所述模具包括清扫杆、承载板、外模、固定环、延伸环、内模、驱动电机、旋转杆和吊升环,所述固定环设于底板顶部,所述外模设于底板顶部且设于固定环和齿轮二内侧,所述内模设于外模内且设于底板顶部,所述延伸环固定设于内模外侧面下端且移动设于外模内壁侧面上,所述承载板设于内模内上壁下,所述承载板为u形结构,所述驱动电机设于承载板内壁底面上,所述旋转杆设于驱动电机顶部,所述清扫杆对称设于内模顶部且设于旋转杆顶部两侧,所述吊升环设于旋转杆顶部且设于内模顶部,所述外模高度大于内模高度,驱动电机带动旋转杆旋转,旋转杆带动清扫杆转动,使得内模上的原料被扫入外模和内模之间,避免浪费。

5.进一步地,所述旋转组件包括齿轮一、外壳、旋转电机和齿轮二,所述外壳套接于外模下端且设于底板顶部,所述齿轮二套接于外模下端且设于外壳内,所述旋转电机设于外壳内壁侧面上,所述齿轮一设于驱动电机侧面上且啮合连接于齿轮二,通过旋转电机带动齿轮一和齿轮二旋转,控制模具旋转,配合升降液压机、升降杆和固定块,实现原料夯实,大大提高了工作效率。

6.优选地,所述立板侧面下端对称设有肋板,所述肋板设于底板顶部。

7.为了提高稳定性,所述旋转杆中部套接设有旋转板,所述旋转板顶部对称设有移动轮,所述移动轮滚动设于内模内上壁下。

8.本实用新型采取上述结构取得有益效果如下:本实用新型提供的一种重结晶碳化

硅超薄管生产用成型装置操作简单,机构紧凑,设计合理,通过驱动电机带动旋转杆旋转,旋转杆带动清扫杆转动,使得内模上的原料被扫入外模和内模之间,避免浪费,同时通过旋转电机带动齿轮一和齿轮二旋转,控制模具旋转,配合升降液压机、升降杆和固定块,实现原料夯实,大大提高了工作效率。

附图说明

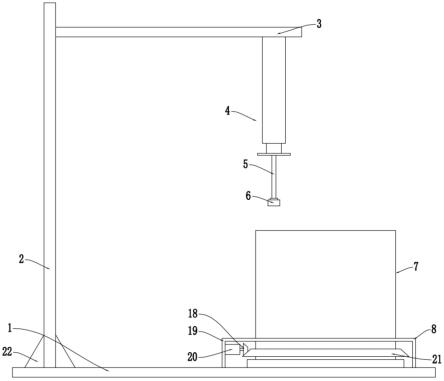

9.图1为本实用新型提出的一种重结晶碳化硅超薄管生产用成型装置的整体结构图;

10.图2为本实用新型提出的一种重结晶碳化硅超薄管生产用成型装置的模具的内部结构图。

11.其中,1、底板,2、立板,3、水平板,4、升降液压机,5、升降杆,6、固定块,7、模具,8、旋转组件,9、清扫杆,10、承载板,11、外模,12、固定环,13、延伸环,14、内模,15、驱动电机,16、旋转杆,17、吊升环,18、齿轮一,19、外壳,20、旋转电机,21、齿轮二,22、肋板,23、旋转板,24、移动轮。

具体实施方式

12.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

13.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。以下结合附图,对本实用新型做进一步详细说明。

14.如图1和图2所示,本实用新型提出的一种重结晶碳化硅超薄管生产用成型装置,包括底板1、立板2、水平板3、升降液压机4、升降杆5、固定块6、模具7和旋转组件8,立板2设于底板1任意一端顶部,水平板3设于立板2侧面上端,升降液压机4设于水平板3下,升降杆5设于升降液压机4下,固定块6设于升降杆5下,旋转组件8设于底板1顶部,模具7设于旋转组件8上;模具7包括清扫杆9、承载板10、外模11、固定环12、延伸环13、内模14、驱动电机15、旋转杆16和吊升环17,固定环12设于底板1顶部,外模11设于底板1顶部且设于固定环12和齿轮二21内侧,内模14设于外模11内且设于底板1顶部,延伸环13固定设于内模14外侧面下端且移动设于外模11内壁侧面上,承载板10设于内模14内上壁下,承载板10为u形结构,驱动电机15设于承载板10内壁底面上,旋转杆16设于驱动电机15顶部,清扫杆9对称设于内模14顶部且设于旋转杆16顶部两侧,吊升环17设于旋转杆16顶部且设于内模14顶部,外模11高度大于内模14高度,驱动电机15带动旋转杆16旋转,旋转杆16带动清扫杆9转动,使得内模14上的原料被扫入外模11和内模14之间,避免浪费。

15.如图1所示,旋转组件8包括齿轮一18、外壳19、旋转电机20和齿轮二21,外壳19套

接于外模11下端且设于底板1顶部,齿轮二21套接于外模11下端且设于外壳19内,旋转电机20设于外壳19内壁侧面上,齿轮一18设于驱动电机15侧面上且啮合连接于齿轮二21,通过旋转电机20带动齿轮一18和齿轮二21旋转,控制模具7旋转,配合升降液压机4、升降杆5和固定块6,实现原料夯实,大大提高了工作效率。

16.如图1所示,立板2侧面下端对称设有肋板22,肋板22设于底板1顶部。

17.如图2所示,为了提高稳定性,旋转杆16中部套接设有旋转板23,旋转板23顶部对称设有移动轮24,移动轮24滚动设于内模14内上壁下。

18.具体使用时,将原料倒入模具7内,启动驱动电机15,驱动电机15带动旋转杆16旋转,旋转杆16带动清扫杆9转动,使得内模14上的原料被扫入外模11和内模14之间,之后启动旋转电机20和升降液压机4,旋转电机20带动齿轮一18和齿轮二21旋转,控制模具7旋转,升降液压机4控制升降杆5和固定块6做升降运动,控制固定块6进入内模14和外模11之间,将原料压实,最后通过吊环,将内模14、延伸环13和管道同时吊升取出。

19.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1