一种免托板制砖成型机的制作方法

1.本实用新型具体涉及一种免托板制砖成型机。

背景技术:

2.随着我国墙体材料改革的深入发展,发展一种生产效率高且质量好的新型墙体材料已经是必然的趋势。各种混泥土建筑砌块的生产都是将搅拌好的混泥土放到专用模具中经过压实后,再脱模晾干而成。采用人工生产,不仅劳动强度大,生产效率非常低下,由于很难做到统一的震动和压实效果,产品的质量也得不到保障,且压头会由于压差以及左右装配间隙不均导致两侧压头及脱模不能同步顺畅动作,十分影响产品的成品度及质量。

技术实现要素:

3.鉴于现有技术的不足,本实用新型所要解决的技术问题是提供一种免托板制砖成型机。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种免托板制砖成型机,包括滑动设置在成型机架上的料车装置,所述料车装置的上方设置有可横移的料斗,所述料车装置的前方设置有压模成型装置,所述压模成型装置的正下方设置有振动装置,所述压模成型装置的顶部设置有同步脱模装置。

5.在进一步的,所述压模成型装置包括压模机架、压模油缸、上压架、上模框和下模框,所述压模机架的两侧底部和顶部分别设置有套座,相同一侧的两竖直对齐套座之间活动设置有一导柱,多个所述导柱的顶部之间固定有所述同步脱模装置,所述压模油缸的缸体固定在压模机架的顶部,所述压模油缸的活塞端朝下,所述上压架固定安装在所述压模油缸的活塞端,所述上压架的两侧端滑动分别套设在两侧的导柱上,所述上模框固定安装在所述上压架的底部,所述上模框的底部设置有多个上压头,所述下模框位于上压头的正下方,所述下模框的两侧端固定安装在两侧的导柱上。

6.在进一步的,所述同步脱模装置包括同步架、两个同步连杆、两个脱模油缸和同步轴,所述同步架固定在多个所述导柱的顶部之间,所述同步架的中间顶部安装有同步台,所述脱模油缸的缸体固定在压模机架的顶部,所述脱模油缸的活塞端朝上固定在所述同步台上,所述同步轴转动安装在压模机架的顶部有一侧,所述同步连杆的一端转动安装在同步轴上,所述同步连杆的另一端铰接有一同步臂,所述同步臂的另一端转动安装在同步台的顶部。

7.在进一步的,所述下模框的两侧通过一锁紧块固定安装在导柱上,所述锁紧块的顶部安装有锥套组件,所述锥套组件锁紧在所述导柱上,所述锥套组件包括锥形外套和锥形内套,所述导柱上开设有第一环形凹槽,所述锥形内套的内缘端嵌入所述第一环形凹槽内,所述锥形外套套设在所述导柱上,所述锥形外套的内圈开设有锥形环槽,所述锥形内套的外缘端嵌入所述锥形环槽内,所述锥形外套的底部和锁紧块之间通过螺栓固定连接。

8.在进一步的,所述振动装置包括振动基座,所述振动基座安装在压模机架的底部,

所述振动基座内设置有振动电机,所述振动基座的顶部安装有多个传动振动头。

9.在进一步的,所述压模成型装置和振动装置之间设置有减震装置,所述减震装置包括减震框,所述减震框安装在压模机架上,所述减震框和压模机架之间形成有用于容纳锁紧块的减震槽,所述减震槽的底部安装有减震弹簧。

10.与现有技术相比,本实用新型具有以下有益效果:该免托板制砖成型机通过在压模成型装置的下方设置振动装置,有效提高压模成型的效率,在压模成型装置和振动装置之间设置减震装置,减少设备的损坏程度,并通过压模成型装置上方的同步脱模装置保证砌砖脱模成型的效果,机械化程度高、劳动强度低、产品质量好。

附图说明

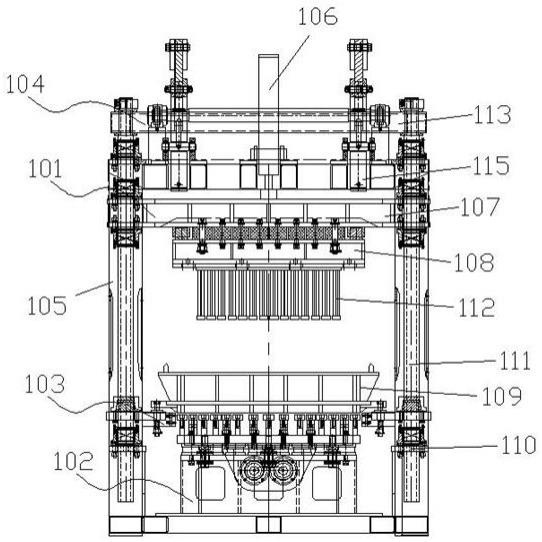

11.图1为本实用新型实施例的前视图。

12.图2为本实用新型实施例的侧视图。

13.图3为本实用新型实施例的锥套组件的结构示意图。

14.图4为本实用新型实施例的振动装置的结构示意图。

15.图5为本实用新型实施例的同步脱模装置的侧视图。

16.图6为本实用新型实施例的同步脱模装置的前视图。

17.图中标记:101、压模成型装置;102、振动装置;103、减震装置;104、同步脱模装置;105、压模机架;106、压模油缸;107、上压架;108、上模框;109、下模框;110、套座;111、导柱;112、上压头;113、同步架;114、同步连杆;115、脱模油缸;116、同步轴;117、同步台;118、同步臂;119、锁紧块;120、锥形外套;121、锥形内套;122、第一环形凹槽;123、锥形环槽;124、振动基座;125、振动电机;126、传动振动头;127、减震框;128、减震槽;129、减震弹簧。

具体实施方式

18.为了让本实用新型的上述特征和优点更明显易懂,下面特举实施例,并配合附图,作详细说明如下。

19.如图1~6所示,一种免托板制砖成型机,包括滑动设置在成型机架上的料车装置,所述料车装置的上方设置有可横移的料斗,所述料车装置的前方设置有压模成型装置101,所述压模成型装置101的正下方设置有振动装置102,所述压模成型装置101的顶部设置有同步脱模装置104。

20.在本实施例中,所述压模成型装置101包括压模机架105、压模油缸106、上压架107、上模框108和下模框109,所述压模机架105的两侧底部和顶部分别设置有套座110,相同一侧的两竖直对齐套座110之间活动设置有一导柱111,多个所述导柱111的顶部之间固定有所述同步脱模装置104,所述压模油缸106的缸体固定在压模机架105的顶部,所述压模油缸106的活塞端朝下,所述上压架107固定安装在所述压模油缸106的活塞端,所述上压架107的两侧端滑动分别套设在两侧的导柱111上,所述上模框108固定安装在所述上压架107的底部,所述上模框108的底部设置有多个上压头112,所述下模框109位于上压头112的正下方,所述下模框109的两侧端固定安装在两侧的导柱111上。

21.在本实施例中,所述同步脱模装置104包括同步架113、两个同步连杆114、两个脱模油缸115和同步轴116,所述同步架113固定在多个所述导柱111的顶部之间,所述同步架

113的中间顶部安装有同步台117,所述脱模油缸115的缸体固定在压模机架105的顶部,所述脱模油缸115的活塞端朝上固定在所述同步台117上,所述同步轴116转动安装在压模机架105的顶部有一侧,所述同步连杆114的一端转动安装在同步轴116上,所述同步连杆114的另一端铰接有一同步臂118,所述同步臂118的另一端转动安装在同步台117的顶部,制砖时,当砖成型后要从下模框109脱模,由于左右宽度比较大,两边的脱模油缸115行走不一致,脱模时会造成砖左右出现高度不一样的情况,当脱模油缸115带动同步台117上升,同步台117带动同步机架113上升,通过同步臂118和同步连杆114的配合,转动同步轴116使得两边的脱模油缸115行走一致,砖脱模时就不会出现高度不一致的现象。

22.在本实施例中,所述下模框109的两侧通过一锁紧块119固定安装在导柱111上,所述锁紧块119的顶部安装有锥套组件,所述锥套组件锁紧在所述导柱111上,所述锥套组件包括锥形外套120和锥形内套121,所述导柱111上开设有第一环形凹槽122,所述锥形内套121的内缘端嵌入所述第一环形凹槽内122,所述锥形外套120套设在所述导柱111上,所述锥形外套120的内圈开设有锥形环槽123,所述锥形内套121的外缘端嵌入所述锥形环槽123内,所述锥形外套120的底部和锁紧块119之间通过螺栓固定连接,传统的砖机生产时,模框与锁紧块是用螺栓固定的,所以两边的锁紧块的水平高度必须一样高;这样就要求锁紧块与上升导柱必须锁紧固定,不能有一点点的松动或者溜滑;将锥套内套121嵌设在第一环形凹槽122内,第一环形凹槽122的高度与锥套内套121的高度配紧配合,使锥套内套121能紧紧的镶嵌在导柱111的凹槽里,然后再把锥套外套120与锥套内套121配合并与锁紧块119用螺栓锁紧;这样不仅保证锥套外套120与锁紧块119的固定,锥套内套121与导柱111 也因为凹槽固定不会出现松动、溜滑现象;生产出来的砖才不会出现前后左右高低不平。

23.在本实施例中,所述振动装置102包括振动基座124,所述振动基座124安装在压模机架105的底部,所述振动基座124内设置有振动电机125,所述振动基座124的顶部安装有多个传动振动头126。

24.在本实施例中,所述压模成型装置101和振动装置102之间设置有减震装置103,所述减震装置103包括减震框127,所述减震框127安装在压模机架105上,所述减震框127和压模机架105之间形成有用于容纳锁紧块119的减震槽128,所述减震槽128的底部安装有减震弹簧129,减震装置103可以有效缓解导柱111下降时的冲击力,大大增加了设备的使用时间。

25.工作原理:料车装置将物料均匀的漏到下模框109中,压模油缸106控制上压架107下降,上压架107带动上压头112向下压,振动装置102同时开始振动,把下模框109内的物料压实成型,随后脱模油缸115启动,脱模油缸115带动同步架113上升,同步架113带动导柱111上升,导柱111带动锁紧块119和下模框109一起上升,下模框109上升使其与物料分离,实现脱模。

26.以上所述,仅为本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,任何熟悉本领域的技术人员但凡未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做任何简单的修改、均等变化与修饰,皆应属本实用新型的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1