一种混凝土底板的定型模具的制作方法

1.本实用新型涉及混凝土底板预制施工辅助设备领域,具体是涉及一种混凝土底板的定型模具。

背景技术:

2.检查井是为城市地下基础设施的供电、给水、排水、排污、通讯、有线电视、煤气管、路灯线路等维修、安装方便而设置的。检查井底部一般设置有混凝土底板。混凝土底板若采用现场浇筑的方式施作,在浇筑过程中混凝土底板容易受到井底积水影响,无法保证混凝土底板的质量。因此,为了确保混凝土底板的质量,优先采用定型模具预制,待养护达到强度后,再调运到施工现场。

3.现有的定型模具一般通过两个弧形半模围合成圆形的定型腔,两个弧形半模在其连接处的外侧设置螺帽,并通过横设的螺栓锁固。对于高度较小的定型模具,由于高度空间的限制,该种锁固方式存在不方便安装和拆卸的缺点。

技术实现要素:

4.本实用新型的目的是提供一种结构简单、方便安装及拆卸的混凝土底板的定型模具。

5.为了实现上述的目的,本实用新型提供的一种混凝土底板的定型模具,包括两个连接件和两个定型模板,两个定型模板通过连接件可拆卸连接,两个定型模板之间围合成定型腔,定型模板在其延伸方向的两端分别设置有第一连接环和第二连接环,第一连接环的轴向和第二连接环的轴向均沿定型模板的高度方向延伸,在定型模板的高度方向上,第一连接环和第二连接环的所在高度不相等,其中一定型模板的第一连接环与另一定型模板的第二连接环上下堆叠并连通,连接件设置在第一连接环和第二连接环内;定型模板的外周壁凸出地设置有凸缘部,凸缘部设置在定型模板高度方向的中部上。

6.由上述方案可见,通过设置第一连接环与第二连接环上下堆叠并连通,连接件从上至下插装在第一连接环和第二连接环内,具有结构简单、方便安装和拆卸的优点;由于本实用新型的连接件从上向下安装,更适合高度较矮的定型模具的安装及拆卸;且本实用新型的两个定型模板在连接件的径向作用力下,能牢靠地连接在一起,与现有技术螺栓与螺帽螺纹连接的方式相比,本实用新型不仅装拆更方便、快捷,而且连接更紧密、不容易松脱。

7.进一步的方案是,定型模板设为半圆形,两个定型模板的结构相同,其中一定型模板正放设置,另一定型模板倒置设置。

8.进一步的方案是,凸缘部沿定型模板的周向延伸,第一连接环和第二连接环分别连接在凸缘部延伸方向的两端上。

9.更进一步的方案是,凸缘部开设有多个穿孔,多个穿孔沿凸缘部的延伸方向排列布置。

10.进一步的方案是,凸缘部的数量设为至少两个,两个凸缘部分别设置在定型模板

延伸方向的两端,第一连接环和第二连接环分别连接在凸缘部上。

11.又进一步的方案是,第一连接环焊接在凸缘部的第一表面上,第一连接环的自由端端壁不高于定型模板的第一表面;第二连接环焊接在凸缘部的第二表面上,第二连接环的自由端端壁不高于定型模板的第二表面。

12.进一步的方案是,两个连接件均为连接杆,连接杆分别与第一连接环及第二连接环间隙配合。

13.进一步的方案是,两个连接件分别为转轴和连接销;两个定型模板的各自第一端通过转轴转动连接,两个定型模板的各自第二端通过连接销可拆卸连接。

附图说明

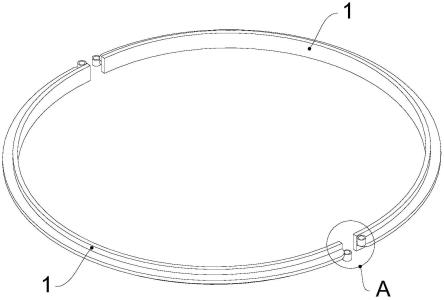

14.图1是本实用新型第一实施例的分解图。

15.图2是图1中a处的局部放大图。

16.图3是本实用新型第一实施例的主视图。

17.图4是图3中b-b处的剖视图。

18.图5是本实用新型第二实施例的主视图。

19.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

20.参见图1至图4,本实施例提供的一种混凝土底板的定型模具,包括两个连接件(图中未画出)和两个定型模板1,定型模板1采用金属材料制成,优选地采用铝金属材料一体成型。定型模板1设为半圆形,两个定型模板1的结构相同,其中一定型模板1正放设置,另一定型模板1倒置设置,两个定型模板1通过连接件可拆卸连接,两个定型模板1之间围合成圆形的定型腔,定型腔内设置钢筋架并浇筑混凝土制成所需的混凝土底板。

21.定型模板1在其延伸方向的两端分别设置有第一连接环11和第二连接环12,第一连接环11的轴向和第二连接环12的轴向均沿定型模板1的高度方向延伸,优选地,第一连接环11的轴向和第二连接环12的轴向均与定型模板1的高度方向平行。在定型模板1的高度方向上,第一连接环11和第二连接环12的所在高度不相等,其中一定型模板1的第一连接环11与另一定型模板1的第二连接环12上下堆叠并连通。连接件同时设置在第一连接环11和第二连接环12内,利用连接件的径向作用力,防止两个定型模板1在浇筑混凝土过程中意外分离,具有安装牢靠、密封性好的优点。

22.定型模板1的外周壁凸出地设置有凸缘部13,凸缘部13设置在定型模板1高度方向的中部上。在径向截面上,定型模板1的截面与凸缘部13的截面形成“t”形结构。

23.本实施例中,凸缘部13沿定型模板1的周向延伸,且凸缘部13的延伸长度与定型模板1的延伸长度基本相等,凸缘部13的设置一方面方便工人手握凸缘部13进行移动和运输,另一方面能增加定型模板1的自身强度,避免在移动或运输过程中发生变形。凸缘部13的厚度与定型模板1的厚度相等,为了减轻定型模具的重量,在凸缘部13上开设有多个穿孔131,如图5所示,多个穿孔131沿凸缘部13的延伸方向排列布置,穿孔131贯穿凸缘部13的厚度方向。穿孔131可设为腰圆孔、圆孔或矩形孔。该穿孔131还能作为定型模板1的吊装孔,方便吊起定型模板1移动或运输。

24.在其它实施例中,凸缘部13的数量设为两个,两个凸缘部13分别设置在定型模板1延伸方向的两端。

25.第一连接环11和第二连接环12分别连接在凸缘部13延伸方向的两端上。具体地,第一连接环11的固定端焊接在凸缘部13的第一表面上,第一连接环11的自由端端壁不高于定型模板1的第一表面。第二连接环12的固定端焊接在凸缘部13的第二表面上,第二连接环12的自由端端壁不高于定型模板1的第二表面。此处的第一表面和第二表面均为上下相对的两个平面。

26.本实施例中,两个连接件均为连接杆,第一连接环11的内孔和第二连接环12的内孔均为孔壁光滑的穿孔131,连接杆分别与第一连接环11及第二连接环12间隙配合,方便连接杆快速插装在第一连接环11和第二连接环12内。安装时,需要将两个连接杆插入对应的第一连接环11和第二连接环12内;拆卸时,需取出两个连接杆,此时两个定型模板1处于完全分离的状态,以节省存储空间。

27.在其它实施例中,两个连接件分别为转轴和连接销,两个定型模板1的各自第一端通过转轴转动连接,两个定型模板1的各自第二端通过连接销可拆卸连接,连接销分别与第一连接环11及第二连接环12间隙配合,或者,连接销分别与第一连接环11及第二连接环12螺纹连接。由于转轴安装好后,无需拆卸,因此安装模具时,只需安装连接销,拆卸模具时,也只需取出连接销。

28.综上可见,本实用新型通过设置第一连接环与第二连接环上下堆叠并连通,连接件从上至下插装在第一连接环和第二连接环内,具有结构简单、方便安装和拆卸的优点;由于本实用新型的连接件从上向下安装,更适合高度较矮的定型模具的安装及拆卸;且本实用新型的两个定型模板在连接件的径向作用力下,能牢靠地连接在一起,与现有技术螺栓与螺帽螺纹连接的方式相比,本实用新型不仅装拆更方便、快捷,而且连接更紧密、不容易松脱。

29.最后需要强调的是,以上仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1