一种立体车库的制作方法

1.本实用新型涉及立体车库领域,特别涉及一种立体车库。

背景技术:

2.目前传统侧向存车位立体车库在取、放存车辆时,一般都需要司机把车辆开说载车板,或梳齿架,既停车不方便,另外,需要两次停车作业,等待载车板或梳齿架先下来,耽搁时间,对于无托盘的立体车库自动充电问题,存在结构复杂、不好适应不同品牌,不同充电口位置的车辆自动充电等缺陷。

技术实现要素:

3.为了解决上述问题的一个或多个,本实用新型提供了一种立体车库。

4.根据本实用新型的一个方面,一种立体车库包括车库主体、搬运器,车库主体为竖直方向上的多层结构,车库主体为单列存车架或多列并联而成的多列存车架,每列存车架设置多层存车位,每个存车位均设有通过侧移装置驱动的载车板,紧靠车库主体前侧地面画有临时停车框,临时停车框作为车辆出入库的停车位置,车库主体前设有竖直升降搬运器的升降装置,搬运器包括取车器,取车器包括旋转货叉,取车器下降到停止在临时停车框内车辆一侧向,旋转货叉用于侧向自动转伸到该车辆底盘下方,实现车辆的竖直搬运,侧移装置用于水平推动载车板插入车辆轮胎下方实现车辆的交接和水平搬运。

5.在一些实施方式中,存车架包括竖立桁架、前横梁、后横梁,竖立桁架是前立柱、后立柱、第一轨道端梁组成的矩形桁架,前立柱和第一轨道端梁采用h型钢、两侧凹槽均作为滚轮轨道,多片竖立桁架相隔一定距离而立,相邻两片之间前后用前横梁和后横梁横向连接起来,组成多层矩阵式立体框架,每个单元作为一个存车位,前横梁以不阻隔前立柱两侧的轨道的方式连接在第一轨道端梁下方。

6.在一些实施方式中,载车板包括车板主梁、第一滚轮、车轮托板和第二滚轮,车板主梁为一根两端各对称焊接一个滚轮轴的矩形钢管,两个第一滚轮分别对称安装于滚轮轴,两个第一滚轮的中心连线呈水平一直线,两侧第一滚轮设置在存车架中竖立桁架的第一轨道端梁凹槽轨道内,且沿轨道水平滚动,车轮托板为两块,均悬臂连接于车板主梁前侧,且两块车轮托板中心距离对应于车辆的前后轮轴距,每个车轮托板两侧的承载边梁下表面水平支撑在前横梁上安装的四个第二滚轮上。

7.在一些实施方式中,侧移装置包括侧移电机、传动轴、支撑轴承、第一电磁离合器、第一主动链轮、第一从动链轮,第一牵引链条及牵引杆,侧移电机通过联轴器连接竖直放置的传动轴,传动轴在每层相应位置通过段键连接一个外壳安装有第一主动链轮的第一电磁离合器,同时上方套装一个安装在每层的后横梁上的支撑轴承,第一从动链轮安装在前横梁中央位置,与第一主动链轮呈一直线同水平,第一牵引链条分别水平绕过第一主动链轮和第一从动链轮,两端头连接于牵引杆,牵引杆安装在载车板的车板主梁下方中线位置,通过第一主动链轮转动,第一牵引链条能直线拉动载车板横向移动。

8.在一些实施方式中,升降装置包括电动卷扬机、钢丝绳、动滑轮、升降架及第三滚轮,升降架包括升降主梁、折弯立板、抬高槽钢、中央底座,升降主梁两端各垂直对称焊接折弯立板,前侧垂直中心线焊接中央底座,相距垂直中心线一定水平距离,焊接开口相对两个抬高槽钢,两个动滑轮对称安装在升降主梁上,电动卷扬机安装在存车架顶端,钢丝绳绕过两个动滑轮两端头垂直向上,一端连接电动卷扬机上,另一端固定在前立柱的顶端部,两块折弯立板外侧各对称安装两个第三滚轮,每侧两个第三滚轮中心呈一垂直线,分别设置在两侧的前立柱凹槽内。

9.在一些实施方式中,取车器为重叠式旋转取车器,包括滑架总成、第一旋转叉、第二旋转叉,承载支座、平面轴承、承载圈、横锁销轴、货叉油缸及液压动力单元,滑架总成包括滑架、第七滚轮、油缸后座,滑架是由横立板、两块竖立板焊接成的结构架,相对于滑架的垂直中心线,两个承载支座分别对称安装在横立板前侧,四个第七滚轮分别两两对称安装在两竖立板外侧,第七滚轮放置在抬高槽钢内,滑架和液压动力单元固定安装在升降架上,油缸后座安装在横立板后方,第一旋转叉包括第一货叉体、柱销轴、第一拨杆,第一货叉体是l形直角构件,其垂直段是圆钢柱体,钢柱体上端部设有一横向水平孔,承载圈固定在钢柱体上端部,第一货叉体直角根部后侧水平安装第一拨杆,货叉油缸水平放置,通过柱销轴,一端铰连接第一拨杆的悬臂端,另一端铰连接横立板后方这一侧的油缸后座,通过铰接货叉油缸伸缩运动,能够推动第一货叉体水平转动90

°

,对于油缸的伸缩运动,第一旋转叉与第二旋转叉的旋转运动方向是相反的,第二旋转叉垂直圆柱上端部安装高位弹簧,没有承载时,该第二货叉体在弹簧作业下抬起,水平段抬起的高度略大于叉套厚度。

10.在一些实施方式中,对于车身较宽车辆,取车器还包括单向弯曲链条和叉套,货叉体是水平段是矩形截面钢,水平段根部外侧的垂直面有一段凹槽,该凹槽嵌入安装有单向弯曲链条,水平段悬臂端套入叉套,套入端外侧垂直面端部与单向弯曲链条一头连接,单向弯曲链条另一头连接在本侧的链条靠板上,使得货叉水平段在转出前长度较短,货叉尖不会碰到车辆轮胎,同时转动

°

后,因为单向弯曲链条和叉套在货叉转动时的延伸作用,使得货叉水平段长度加长了,够到车身较宽车辆底盘支撑点的宽度。

11.在一些实施方式中,取车器为折叠式旋转取车器,其包括折叠架、第一叉节、第二叉节,连杆、旋转油缸、旋转拨杆、定位轴、销轴、第四滚轮,折叠架包括下横底板、竖侧板、上横底板,对称于折叠架的垂直中心线,两个定位轴垂直插在下横底板和上横底板的垂直孔内,四个第四滚轮分别两两安装在竖侧板两外侧,水平放置的第一叉节是c形槽折弯杆件,两端有垂直孔,一段的大孔上下都安装一个平面轴承后,插在下横底板和上横底板之间,套在定位轴上面,该大孔根部后端头,按一定角度连接一个旋转拨杆,第二叉节矩形杆件一端有两个靠近的垂直孔,通过销轴,两套第一叉节、第二叉节、连杆、以及上横底板组成对称的两组四连杆机构安装在下横底板上,两支旋转油缸分别对称水平放置的上横底板上表面,一端铰连接旋转拨杆的悬臂端,另一端铰连接下横底板上插的销轴,在两支旋转油缸的活塞杆都伸出时,两组四连杆机构处于展开的,且都垂直于折叠架平面状态,当旋转油缸的活塞杆都缩回,第一叉节转动时,第二叉节会向第一叉节c形槽内逐步嵌入,到达全部重合,其中,两支旋转油缸的活塞杆不同时缩回,两个第一叉节先后转动;并且,油缸完全缩回时,两组机构与折叠架框架平面的夹角不相等。

12.在一些实施方式中,搬运器还包括抬高机构、抬高机构包括抬高油缸、导轮组件、

提升链条及链条接头,抬高油缸的油缸筒底部座设置在升降架的中央底座上,导轮组件安装在抬高油缸柱塞杆的顶部,竖直绕过导轮组件上的导轮的提升链条两端各连接链条接头,其中一个链条接头与油缸筒上的挂链板连接,另一个链条接头与取车器的滑架连接,抬高机构用于小范围提升取车器垂直高度,该取车器沿抬高槽钢轨道竖直运动。

13.在一些实施方式中,立体车库还具有智能控制系统,智能控制系统包括电控箱、停车位置识别装置、操作面板、自动控制装置、以及故障报警装置,电控箱安装于存车架的前立柱上,操作面板、自动控制装置、以及故障报警装置安装在电控箱上,停车位置识别装置安装在临时停车框的线框上,司机操作操作面板时,停车位置识别装置可发出无线射线探测临时停车框停放的车辆部件是否超出框外。

14.在一些实施方式中,存车架为折叠存车架,折叠存车架包括底层基架、中间基架、顶层基架、折叠油缸、分段轴、以及折叠液压站,分段轴包括顶层主轴、凹槽轴套、连接轴及连接销,顶层主轴是顶部侧移电机输出轴通过联轴器向下连接传动轴,两端头有凹槽空心的凹槽轴套外部竖直穿过每层基架安装的支撑轴承,且上段部分键连接第一电磁离合器和第一主动链轮,两端头有凸台连接轴通过横向插入连接销与凹槽轴套上下凹槽嵌合串联接。

15.在一些实施方式中,具有至少两组存车架对立布置,两存车架之间的间距略大于车辆的宽度,两存车架共用一套搬运器。

16.或存车架设置有两组,每组存车架均并联设置有多列存车架,从而形成巷道布置式立体车库,并且,其中一组存车架最底层不作为存车位使用。

17.在一些实施方式中,在存车架外侧二层以上,装设一能横向伸出展开的防坠护栏,防坠护栏包括车栏门架、折叠框架、随动机构,车栏门架包括门架体、推杆导套、定位快以及第三滚轮,门架体一个直立的钢管焊接成内空间宽度尺寸大于车辆外长度尺寸的“门”形的钢结构,中间部位后侧与两块竖板焊接,两块竖板水平两端外侧各垂直安装两组插入前立柱槽内的,可沿该槽内竖直滚动第三滚轮,两件定位快分别安装在前立柱的前侧表面,四件推杆导套两两对称安装在门架体垂直杆的后侧,车栏门架折叠框架由长框杆、短框杆和立杆,通过若干杆销轴,组成一个竖直的空间连杆立体框机构,两端平行四边形折叠状态,折叠框架合拢在存车架其外侧是车栏门架初始状态,随动机构包括半齿齿轮、齿条推杆、上限位套、下限位套、回位拉簧以及撞块,平面与短框杆螺栓固定连接的半齿齿轮套在长框杆与短框杆铰连接的杆销轴上,齿条推杆插在推杆导套内,顶端的齿与半齿齿轮啮合,同时推杆导套分别套有上限位套、回位拉簧和下限位套,上限位套安装在门架体,下限位套,固定于齿条推杆上,撞块安装在升降装置的升降架上,使得升降架提升时,撞块能顶到齿条推杆下端,把门架体设置在存车架的前立柱外侧的二层高度,是防坠护栏最低高度的初始位置,也是升降架初始位置上方,防坠护栏初始位置时,随动机构处于自由状态,在回位拉簧弹力作用下,齿条推杆下端也为未被撞块顶到,折叠框架处于收缩折叠状态。

附图说明

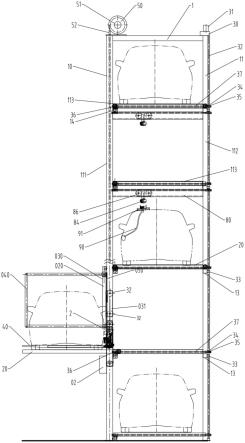

18.图1为本实用新型一种立体车库的主视示意图;

19.图2为本实用新型一种立体车库的左视示意图;

20.图3为本实用新型一种立体车库的俯视示意图;

21.图4为载车板的左视示意图;

22.图5为载车板的俯视示意图;

23.图6为升降装置的左视示意图;

24.图7为升降装置的俯视示意图;

25.图8为防坠护栏展开状态的主视示意图;

26.图9为防坠护栏收拢状态的左视示意图;

27.图10为取车器的主视示意图;

28.图11为取车器的左视示意图;

29.图12为取车器的俯视示意图;

30.图13为抬高机构的主视示意图;

31.图14为抬高机构的左视示意图;

32.图15为第二取车器展开状态的俯视示意图;

33.图16为第二取车器中间状态的俯视示意图;

34.图17为第二取车器中间状态的左视示意图;

35.图18为自动充电系统实施方式一的主视示意图;

36.图19为自动充电系统实施方式一的左视示意图;

37.图20为自动充电系统实施方式一的俯视示意图;

38.图21为锥形充电插头的主视示意图;

39.图22为图19锥形充电插头的a向视示意图:

40.图23为锥口插座的主视示意图;

41.图24为锥口插座的俯视示意图;

42.图25为折叠存车架展开状态的主视示意图;

43.图26为折叠存车架折叠状态的主视示意图;

44.图27为对面设置一列存车架的本立体车库的主视示意图;

45.图28为利用本立体车库发展而成的自动巷道立体车库的主视示意图。

具体实施方式

46.下面结合附图对本实用新型作进一步详细的说明。

47.如图1、图2、图3所示,一种立体车库包括:车库主体1、搬运器2、自动充电系统3,车库主体1为竖直方向上的多层结构,每层设有存车位,车库主体1包括存车架10、载车板20、侧移装置30、升降装置50、临时停车框01、智能控制系统02、以及防坠护栏03。

48.存车架10包括竖立桁架11、前横梁12、后横梁13,竖立桁架11是前立柱111、后立柱112、第一轨道端梁113组成的矩形桁架,前立柱111和第一轨道端梁113采用h型钢、两侧凹槽均可作为滚轮轨道,多片竖立桁架11相隔一定距离而立,相邻两片之间前后用前横梁12和后横梁13横向连接起来,组成多层的矩阵式立体框架,每个单元就是一个存车位,前横梁12的连接不能阻隔前立柱111两侧的轨道,连接在第一轨道端梁113下方,一层存车位不再设置前横梁12,车库主体1可单列存车架10,也可并联成多列存车架10,相邻两列存车架10可共用一个之间的竖立桁架11,有益效果是:结构简单,安装方便,降低设备成本,

49.如图4、图5所示,载车板20包括车板主梁21、第一滚轮22、车轮托板23、第二滚轮

24,车板主梁21主要是一根两端各对称焊接一个滚轮轴的矩形钢管,两个第一滚轮22对称安装滚轮轴,滚轮中心线呈水平一直线,两侧第一滚轮22设置在存车架10中每列存车区两端竖立桁架11的第一轨道端梁113凹槽轨道内,且沿轨道水平滚动,两块车轮托板23中心距离对于车辆的前后轮轴距,以悬臂方式连接于车板主梁21前侧,每个车轮托板 23两侧的承载边梁下表面,水平支撑在前横梁12上安装的四个第二滚轮 24上,因此,载车板20在第二滚轮24和第一滚轮22支撑下,水平滚动方式下前方向悬臂移进和移出,

50.如图6、图7所示,侧移装置30包括侧移电机31、传动轴32、支撑轴承33、第一电磁离合器34、第一主动链轮35、第一从动链轮36,第一牵引链条37、牵引杆38,侧移电机31安装的存车架10顶部的后横梁13中央位置,通过联轴器下向连接垂直放置的传动轴32,每层传动轴32段键连接一个外壳安装有第一主动链轮35的第一电磁离合器34,同时上方套装一个安装在每层的后横梁13上支撑轴承33,第一从动链轮36安装在前横梁 12中央位置,与第一主动链轮35呈一直线同水平,第一牵引链条37分别水平绕过第一主动链轮35和第一从动链轮36,两端头连接于牵引杆38,牵引杆38上有调整第一牵引链条37松紧的螺栓,然后,牵引杆38安装在载车板20的车板主梁21下方中线位置,即含有牵引杆38一边的第一牵引链条37中心线应该与载车板20重合,因此,通过第一主动链轮35转动,第一牵引链条37能直线拉动载车板20横向移动,需要驱动某层载车板20,

51.只需要接通该层的第一电磁离合器34就可以,因此,不管存车架10 有多少层存车位,只要一个侧移电机31,大大降低了设备成本,

52.升降装置50包括电动卷扬机51、钢丝绳52、动滑轮53、升降架54、第三滚轮55,升降架54的升降主梁541两端各垂直对称焊接折弯立板542,前侧垂直中心线焊接中央底座544,相距垂直中心线一定水平距离,焊接开口相对两个抬高槽钢543,两个动滑轮53对称安装在升降主梁541上前侧,电动卷扬机51横向安装在存车架10前立柱111顶端,钢丝绳52绕过两个动滑轮53两端头垂直向上,一端连接电动卷扬机51上,另一端固定在另一侧前立柱111的顶端部,两块折弯立板542外侧各对称安装两个第三滚轮55每侧两个第三滚轮55中心呈一垂直线,分别设置在两侧的前立柱111凹槽内,启动电动卷扬机51,通过缠绕钢丝绳52,能水平提升升降架54沿前立柱111凹槽垂直运动,

53.临时停车框01是画在地面上位于侧向存车架10外侧,平面尺寸略大于车辆平面投影尺寸的白漆矩形线,并且矩形虚线框012内画有两条横向前轮停止线013,即是存放于二层车位的车辆的停车框,存入车辆必须先停放在该矩形虚线框012内,及车辆前轮停止在两条停止线013以内,车辆上任何部位在地面的投影不超出临时停车框01外,否则搬运器1不动作,

54.智能控制系统02包括:电控箱021、停车位置识别装置022、操作面板023、自动控制装置024、以及故障报警装置025和其它常规电气元件,电控箱021安装于司机方便操作位置的存车架10的前立柱111上,操作面板023、自动控制装置024、以及故障报警装置025等都安装在电控箱021 上,停车位置识别装置022安装在临时停车框01的线框上,司机操作操作面板023会,停车位置识别装置022可发出无线射线探测临时停车框01停放的车辆部件是否有超出框外。

55.本实用新型有益效果是:使得设备制造和安装更简单,更有效利用停车场空间,出入库停车均在车辆行驶通道的地面上,不需要驶入有坡度、狭窄的专门载车板,存取车智

能、自动、速度快,均在电控箱面板上操作完成。

56.如图8、图9所示,为防护在存车架10外侧升降车辆时,可能发生意外事故而坠落,其特征在于,在存车架10外侧二层以上,装一个能横向伸出展开的防坠护栏03,防坠护栏03包括车栏门架030、折叠框架040、随动机构050,车栏门架030包括门架体031、推杆导套032、定位快033以及第三滚轮55,门架体031一个直立的钢管焊接成内空间宽度尺寸大于车辆外长度尺寸的“门”形的钢结构,再中间部位后侧与两块竖板焊接,两块竖板水平两端外侧各垂直安装两组插入前立柱111槽内的,可沿该槽内竖直滚动第三滚轮55,两件定位快033分别安装在前立柱111的前侧表面,四件推杆导套032两两对称安装在门架体031垂直杆的后侧,车栏门架030 折叠框架040由长框杆041、短框杆042和立杆043,通过若干杆销轴044,组成一个竖直的空间连杆立体框机构,两端平行四边形折叠状态,折叠框架040合拢在存车架10其外侧是车栏门架030初始状态,随动机构050包括半齿齿轮051、齿条推杆052、上限位套053、下限位套054、回位拉簧 055以及撞块056,平面与短框杆042螺栓固定连接的半齿齿轮051套在长框杆041与短框杆042铰连接的杆销轴044上,齿条推杆052插在推杆导套032内,顶端的齿与半齿齿轮051啮合,同时推杆导套032分别套有上限位套053、回位拉簧055和下限位套054,上限位套053安装在门架体031,下限位套054,固定于齿条推杆052上,撞块056安装在升降装置50的升降架54上,使得升降架54提升时,撞块056能顶到齿条推杆052下端,把门架体031设置在存车架10的前立柱111外侧的二层高度,是防坠护栏 03最低高度的初始位置,也是升降架54初始位置上方,所以,防坠护栏 03初始位置时,随动机构050处于自由状态,在回位拉簧055弹力作用下,齿条推杆052下端也没被撞块056顶到,折叠框架040是收缩折叠状态,对存车架10外侧路面及空间都不产生障碍,

57.在升降架54携带车辆上升中,撞块056顶到齿条推杆052,并且克服回位拉簧054弹力,推动齿条推杆052相对车栏门架030向上运动,从而齿条推杆052带动半齿齿轮051和上方的短框杆042前侧下方转动90

°

,折叠框架040的两端平行四边形连杆机构展开,展开的空间立体框正好围住了车辆上部分,到达短框杆042转动90

°

度后,齿条推杆052带动半齿齿轮051不再相对运动,所以,处于展开状态的折叠框架040将随着升降架54一起上升或下降,实现升降至对二层以上高度的车辆起到防坠落目的。

58.本实用新型对于每列存车架10和每层存车位的搬运车辆,竖直升降运动和水平平移运动作业,以及充电自动寻址运动和防坠护栏03展开及跟随运动,都兼用某一个驱动装置,大大降低了设备成本。

59.如图10、图11、图12所示,搬运器2包括取车器40,这里讲的“取车器”是:在立体车库内,用于对车辆搬运作业时,对静态不挪动车辆情况下,进行侧向“叉取”的设备,尤其是对车辆底盘“叉取”的作业工具。

60.实施方式一为重叠式旋转取车器40,包括滑架总成41、第一旋转叉42、第二旋转叉43,单向弯曲链条44、承载支座45、平面轴承46、承载圈47、横锁销轴48、叉套49、货叉油缸401、液压动力单元402,

61.滑架总成41包括滑架411、第七滚轮412、油缸后座414,滑架411 是由横立板415与两块竖立板416,及两块链条靠板417焊接成的结构架,相对于滑架411的垂直中心线,两个承载支座45分别对称安装在横立板415 前侧,四个第七滚轮412分别两两对称安装在两竖立板416外侧,第七滚轮412放置在抬高槽钢543内,滑架411和液压动力单元402固定安装在

升降架54上,液压动力单元402采用电机、油泵、阀、油箱组成一体部件,油缸后座414安装在横立板415后方,第一旋转叉42包括第一货叉体421、柱销轴422、第一拨杆423,货叉体421是l形直角构件,其垂直段是比较短的圆钢柱体,钢柱体上端部有一个横向水平孔,从下向上插入滑架411 一侧的承载支座45,然后,上端部先后套下平面轴承46和承载圈47,然后,用横锁销轴48插入横向水平孔,将承载圈47固定在钢柱体上端部,货叉体421是水平段是矩形截面钢,水平段根部外侧的垂直面有一段凹槽,该凹槽嵌入安装有单向弯曲链条44,水平段悬臂端套入叉套49,套入端外侧垂直面端部与单向弯曲链条44一头连接,单向弯曲链条44另一头连接在本侧的链条靠板417上,第一货叉体421直角根部后侧水平安装第一拨杆423,货叉油缸401水平放置,通过柱销轴422,一端铰连接第一拨杆423 的悬臂端,另一端铰连接横立板415后方这一侧的油缸后座414,通过铰接货叉油缸401伸缩运动,到达能推动第一货叉体421水平转动90

°

,同时,因为单向弯曲链条44的单向弯曲性能,在第一货叉体421转动过程中,叉套49沿第一货叉体421水平段作直线伸缩滑动,在水平段与横立板415平行时,叉套49缩回最多,水平段与横立板415垂直90

°

时,叉套49伸出最长;第二旋转叉43包括第二货叉体431、球头销轴432、第二拨杆423,高位弹簧435、滑动支座436,第二货叉体431也是l形直角构件,垂直段是比较长的圆钢柱体,其它与第一货叉体421相同,从下向上插入滑架411 另一侧的承载支座45,然后,上端部先后套下平面轴承46、弹簧435,最后是承载圈47,第一货叉体421直角根部后侧水平安装第二拨杆433,其它组装第一旋转叉42相同,不同处是:单向弯曲链条44另一头通过滑动支座436连接到另一侧的链条靠板417上,货叉油缸401基本水平放置,通过球头销轴432,一端球铰连接第二拨杆433的悬臂端,另一端球铰连接横立板415后方另一侧的油缸后座414,通过球接油缸424伸缩运动,到达能推动第一货叉体421水平转动90

°

,同时,因为单向弯曲链条44的单向弯曲性能,在第一货叉体421转动过程中,叉套49沿第一货叉体421水平段作直线伸缩滑动,因为,铰接货叉油缸401于球接货叉油缸401是镜像对称安装,所以,对于油缸的伸缩运动,第一旋转叉42与第二旋转叉43 的旋转运动方向是相反的,同时,由于第二旋转叉43垂直圆柱上端部安装了高位弹簧435,所以没有承载时,该第二货叉体431在弹簧435作业下抬起,水平段抬起的高度略大于叉套49厚度,因此,第二旋转叉43的水平段将高于第一旋转叉42的水平段,在第一旋转叉42和第二旋转叉43的水平段都与横立板415平行时,上下空间两者重叠,两者都空载,可以通过按相反方向转动到90

°

,形成叉货状态,一旦两者准备叉车辆底盘随滑架升起过程中,第二旋转叉43水平段叉套49会首先碰到载荷受力,大于弹簧435压力,则第二旋转叉43水平段叉套49不会抬起,直到第一旋转叉 42水平段叉套49碰到载荷受力,两者才一起以车辆水平状态叉起而作提升运动,当然,一旦货叉卸载,则该第二货叉体431在弹簧435作业下又会自动抬起,货叉同时收缩,水平段也不会产生运动干涉,

62.临时停车框01是画在存车架10前外侧地面上的,用于指示司机车辆入库前准确停车范围,其外框为矩形虚线框012,其平面尺寸略大于车辆平面投影尺寸,框内画有两条横向前轮停止线013,需存入的车辆必须先停放在该矩形虚线框012内,并且车辆前轮还需要压在两条停止线013的范围内,以便取车器40的货叉能准确对准车辆底盘支撑点,车辆上任何部位在地面的投影都不得超出临时停车框01外,否则搬运器1不动作,避免车辆入库作业过程中,车辆部件与车库零件刮碰,

63.该重叠式旋转取车器40有益效果是:货叉构件结构简单、牢固,油缸可同时动作,

速度快,对于车辆自动“入库”和“出库”工作流程是:

64.一种基于侧向取车自动立体车库的运动部件各处于初始位置是:

65.升降架54停在最低位置,取车器40的两个叉体421水平段与升降主梁541处于平行状态,是收缩及上下重叠状态,所有每层载车板20处于缩回存车架10内空间位置,

66.一、每层包括一层存车“入库”工作流程是:

67.a先将车辆停止在临时停车框01内,且车辆前轮停止在停止线012范围内,司机走到电控箱021前,按下“入库”按钮,电控箱021面板上跳出准备存放“第几层”的数字,或输出一张取车磁卡或纸条,

68.b液压动力单元402启动,先第一旋转叉42与第二旋转叉43以相反方向旋转90

°

,其水平段伸入车辆底盘下方,此时,两个货叉总成水平段处于平行状态,且对准车辆底盘支撑点范围,高度处于一高一低位置,

69.c电动卷扬机51启动,升降架54带着第一旋转叉42与第二旋转叉43 提升,高位的第二旋转叉43水平段先接触车辆底盘而压缩,弹簧使得第二旋转叉43与第一旋转叉42处于同一水平高度,车辆才被两个货叉总成一起提升,直到车辆被升高于智能控制系统02自动程序编制的空存车位高度,

70.d侧移装置30的侧移电机31启动,该层第一电磁离合器34通电,该层的载车板20向车库前方向完全伸出,到达车辆前后轮下方,

71.e升降装置50的升降动力51启动,升降架54带着取车器40和车辆下降,车辆轮胎先接触载车板20,取车器40继续下降,直到,两个货叉水平段先后脱离车辆底盘而停止下降,

72.f液压动力单元402启动,先取车器40的第一旋转叉42与第二旋转叉 43反向以相反方向旋转90

°

,两个货叉总成水平段从车辆底盘下方转出,回到初始位置,

73.g电动卷扬机51启动,升降架54带着取车器40上升一层高度,

74.h侧移装置30的侧移电机31启动反向转动,该层第一电磁离合器34 通电,该层载车板20载着车辆回到存车区空间的初始位置,

75.i最后,升降装置50的升降动力51再启动,升降架54带着取车器40 下降最低,回到初始位置,

76.上述作业完成整个车辆“入库”程序动作,等待下一次指令。

77.二、每层包括一层取车“出库”工作流程是:该层存车架是存有车辆,

78.j司机走到电控箱021前,注意没有任何人员和物品进入临时停车框01 范围内,按下“出库”层数字按钮,或插入取车磁卡或纸条,然后,按电控箱021面板显示存车时间计算得出都款项付款,

79.k电动卷扬机51启动,升降架54带着取车器40上升,到达高于所取车层一层的位置停止,

80.l侧移装置30的侧移电机31启动,该层第一电磁离合器34通电,该层的载车板20带着车辆,向车库前外完全伸出,到达取车器40下方,

81.m电动卷扬机51启动,升降架54带着取车器40下降到该层,取车器 40两端车辆旁侧,

82.n液压动力单元402启动,先取车器40的第一旋转叉42与第二旋转叉 43以相反方向旋转90

°

,其水平段伸入车辆底盘下方,此时,两个货叉总成水平段处于平行状态,且对准

车辆底盘支撑点范围,高度处于一高一低位置,

83.o电动卷扬机51启动,升降架54带着取车器40和车辆上升一个高度停止,此时是车辆轮胎离开了载车板20,

84.p侧移装置30的侧移电机31启动反向转动,该层第一电磁离合器34 通电,该载车板20缩回到初始位置,

85.q电动卷扬机51启动,升降架54带着取车器40和车辆下降最低,车辆轮胎着地,车辆底盘胎离了两个货叉水平段,

86.r最后,液压动力单元402启动,先取车器40的第一旋转叉42与第二旋转叉43反向以相反方向旋转90

°

,两个货叉总成水平段从车辆底盘下方转出,回到初始位置,

87.上述作业完成整个车辆“出库”程序动作,等待下一次指令。

88.如图13、图14所示,搬运器2的抬高机构60的抬高油缸61采用单作用的柱塞油缸,油缸筒底部座在升降架54的中央底座544上,柱塞杆顶部安装导轮组件62,提升链条63两端各连接链条接头64,绕过导轮组件62 上的导轮,一个链条接头64与油缸筒上的挂链板连接,另一头去取车器40 中滑架411上横立板415后下边连接,滑架411上的第七滚轮412放置在抬高槽钢543内,沿抬高槽钢543内竖直滚动,液压动力单元402采用电机、油泵、阀、油箱组成一体部件,分别为抬高油缸61和取车器40上的铰接货叉油缸401等提供动力液压油,启动液压动力单元402,对抬高油缸61供压力油,则滑架总成41可带着第一旋转叉42和第二旋转叉43一起,沿抬高槽钢543槽轨道竖直运动,

89.增加了抬高机构60后,其有益效果是:首先,升降架54的升降主梁 541上升高度,不需要高于载车板20高度停止,其次,载车板20带着车辆横向移动前,不需要先取车器40收回货叉,再提升升降架54及取车器40 至高于车辆高度后,再横向移动,而是,升降架54可直接升降移动,只要在升降架54上的抬高槽钢544顶端低于车辆底盘时,载车板20就可以开始带着车辆横向移动,并且,该升降架54开始下降就是向初始状态回位过程中,取车器40和抬高机构60可同时驱动,都向初始状态回位,节省很多升降装置30往复上下运动时间,

90.一、二层以上存车“入库”工作流程是:a、b、d作业与上述a、b、d 作业方式完全相同;

91.c液压动力单元402启动,对抬高机构60的抬高油缸61供压力油,又把滑架总成41抬高一个较小高度,使车辆前后轮胎抬至高于升降架54的升降主梁541高度,同时,电动卷扬机51启动,升降架54带着取车器40 和车辆上升,直到车辆轮胎被升高于需要空存车位的载车板20高度停止,

92.e抬高油缸61放油,取车器40下降,车辆轮胎先接触载车板20,第一旋转叉42与第二旋转叉43脱离车辆底盘,车辆交递给了载车板20,

93.f升降装置50的升降动力51启动,升降架54带着取车器40连续下降到底,回到初始位置,同时,液压动力单元402启动,先取车器40的第一旋转叉42与第二旋转叉43反向以相反方向旋转90

°

,两个货叉总成水平段从车辆底盘下方转出,回到初始位置,

94.g稍后,侧移装置30的侧移电机31启动反向转动,该层第一电磁离合器34通电,该层载车板20载着车辆回到存车区空间的初始位置,

95.上述作业完成二层以上车辆“入库”程序动作,等待下一次指令。

96.二、二层以上取车“出库”工作流程和入库流程相反。

97.该有益效果是:可单独让抬高机构60把滑架总成41抬高一个较小高度,使车辆前后轮胎抬至高于升降架54横梁高度后,侧移装置30就可以推动的载车板20插入车辆轮胎下方来承接车辆,而不需要升降装置50先把升降架54提升到高出一层位置后一层车辆出入除外,才能移出载车板20,从而节约时间,提高存取车速度,

98.如图15、图16、图17所示,实施方式二是折叠式旋转取车器70包括折叠架71、第一叉节72、第二叉节73,连杆74、旋转油缸75、旋转拨杆 76、定位轴77、销轴78、第四滚轮79,

99.折叠架71包括下横底板711、竖侧板712、上横底板713,对称于折叠架71的垂直中心线,两个定位轴77垂直插在下横底板711和上横底板 713的垂直孔内,四个第四滚轮79分别两两安装在竖侧板712两外侧,水平放置的第一叉节72是c形槽折弯杆件,两端有垂直孔,一段的大孔上下都安装一个平面轴承后,插在下横底板711和上横底板713之间,套在定位轴77上面,该大孔根部后端头,按一定角度连接一个旋转拨杆76,第二叉节73矩形杆件一端有两个靠近的垂直孔,通过销轴78,两套第一叉节 72、第二叉节73、连杆74、以及上横底板713组成对称的两组四连杆机构安装在下横底板711上,两支旋转油缸75分别对称水平放置的上横底板713 上表面,一端铰连接旋转拨杆76的悬臂端,另一端铰连接下横底板711上插的销轴78,在两支旋转油缸75的活塞杆都伸出时,两组四连杆机构处于展开的,且都垂直于折叠架71平面状态,当旋转油缸75的活塞杆都缩回,第一叉节72转动时,第二叉节73会向第一叉节72c形槽内逐步嵌入,到达全部重合,此时,货叉长度基本只有一半长度,可以收入在两根定位轴 77之间的空间平面内,但为了不让两组四连杆机构构件不产生运动干涉,一是:两支旋转油缸75的活塞杆不同时缩回,两个第一叉节72需要先后转动,二是;油缸完全缩回时,两组机构与折叠架71框架平面的夹角不相等,一个正角度,一个负角度时,所占的面积最小,即宽度最小,该有益效果是:能得到比较长的货叉长度,适合叉取车身比较宽车辆。

100.如图18、图19、图10所示,自动充电系统3包括供电装置80、充电插线板90、自动充电控制100,供电装置80包括:充电器81、供电插头 83、锥形充电插头84、可伸缩电缆85、第一机器人86,

101.如图21、图22、图23、图24所示,锥形充电插头84的导电接触柱842由导电性能好的材料制作成有台阶的圆柱,下端是接触平面,上端是螺纹孔,被锁紧螺钉844拧入,能连接电缆,由绝缘材料制成的充电插头壳 841外形带导向圆锥柱,内部有若干不同直径同心圆环平面、每个圆环周圈上各至少有两个带台阶垂直孔,每个圆环周圈上的孔至少插入两个导电接触柱842和加压弹簧843,然后,套上绝缘弹簧座845,把若干导电接触柱 842可上下微动地安装在充电插头壳841上,将导电接触柱842上端连接相应的导电线后,将绝缘材料制成的插头盖846罩盖住,与充电插头壳841 连接组装成外部是一个防水绝缘体,

102.第一机器人86采用直角坐标系xyz三维运动结构方式,包括横移机构 87、纵移机构88、插拔机构89,横移机构87的充电轨道梁871材料可采用“h”形钢,平行焊接在存车架10的每个第一轨道端梁113下方,移动主梁872是两个长槽钢和两块短竖立钢板焊接的矩形框架,框架水平设置,两块短竖立钢板两外侧各对称水平安装两个第五滚轮873,两端的第五滚轮 873放置在两侧的充电轨道梁871凹槽内,此时,移动主梁872处于存车位顶部空间,第二电磁离合器874、第二主动链轮875、第二从动链轮876,第二牵引链条877与第一电磁离合器34、第一主动链轮35、第一从动链轮 36,第一牵引链条37同样装配方式,并且水平安装在

对应的配件下方,而且第二牵引链条877两端连接在移动主梁872两个长槽钢的中间,所以,在侧移电机31运转情况下,第二电磁离合器874通电,则第二主动链轮875 转动,会牵引移动主梁872可沿充电轨道梁871的凹槽轨道在存车位顶部空间水平横向运动,纵移机构88包括小车架881、第六滚轮882、充电螺杆机883,小车架881位钢板焊接成的长方形框架,小车架881水平设置,长边两侧各对称安装两个第六滚轮882,两侧的第六滚轮882放置在移动主梁872两个长槽钢内,水平放置充电螺杆机883机座安装在移动主梁872,活动的螺母在小车架881短边中间,所以,启动充电螺杆机883,可驱动小车架881沿移动主梁872在存车位顶部空间作纵向运动,插拔机构89包括电动推杆891和柔性球关节892,电动推杆891固定件垂直安装在小车架 881中央位置,柔性球关节892在活动件推杆下端部,可在电动推杆891 作用下,在存车位顶部空间作上下竖直运动,因此,第一机器人86作用是在存车位顶部空间提供xyz移动功能,锥形充电插头84安装在柔性连接器 892下端,柔性连接器892的作用是允许锥形充电插头84中心线能360

°

的空间小角度的偏转,以适应相应插座可能的不严格水平状态时,

103.对于充电器81可固定不动,安装存车架10上,该方式适合采用慢速充电器,对于充电器81是快速充电器,适合安装在小车架881上面,使得传输大电流的电缆尽量地短。

104.充电插线板90包括:锥口插座91、中间连线92、随车充电插头93、吸盘装置94,锥口插座91包括:与锥形充电插头84相配合的充电插座壳 911、若干不同直径的导电圆环912、若干接线柱913,若干接线螺钉914、插座底座915,及插座盖916,充电插座壳911由绝缘材料制成的,上端一段是内圆锥导向口,内底部呈多同心圆环凹槽的面,各圆环槽至少有一个垂直孔,导电圆环912下圆周表面至少连接一个接线柱914,然后,嵌入相同直径的充电插座壳911上的同心圆环槽内,成为各同心导电圆环912相绝缘的平面,其各接线柱914穿过垂直孔后。下端可连接相对应的中间连线92,及随车充电插头93,最后,充电插座壳911与插座底座915连接组合成外部是一个防水绝缘体,最终连接到车辆的充电插口上,

105.随车充电插头93是与跟随车辆上充电插口相配的标准充电插头,中间连线92为多芯电缆,吸盘装置94包括:吸盘架941、软性吸盘942,手控机构943,吸盘架941上面安装一个锥口插座91,下方至少安装一个软性吸盘942,手控机构943可人为手动控制软性吸盘942进入“吸住”状态或“释放”状态,在充电插线板90不使用时,锥口插座91上端口被插座盖916 卡口或螺纹式密封盖住,避免外物或灰尘进入而影响接触面导电性能,

106.充电插线板90可以随电动汽车携带,或立体车库进口存放,其作用和功能是:可以将不同品牌电动汽车上不同位置充电插口,通过人工接入充电插线板90,将车库通用充电插口转移到汽车外壳上,本实用新型是通过吸盘装置94将锥口插座91暂时“吸附固定”在汽车顶部外壳的某一个位置,以便安装车库在每个存车位顶部第一机器人86上的锥形充电插头84 自动对位,并插入,实现自动充电的目的,

107.自动充电控制100的信号发射器101安装在锥口插座91的下方中心位置,信号接收器102安装在锥形充电插头84的上方中心位置,寻址控制器 103和自动控制程序104安装在电控箱105内,电控箱105电源线附近,及方便人员调试和维修的位置。

108.如图26、图27所示,进一步的,把存车架10的竖立桁架11前后立柱成分段,制作成向内折叠形式,使折叠后的高度不到原来高度的30%,用于旅游景区假期期间、开演唱会等临时集会,现场原停车位严重不够的情况调用,而平时存放在市区的露天停车场使用,即方

便运输,又不需要现场组装,在原一个地面停车位上,改变成多层自动存车的立体车库,折叠存车架300包括底层基架310、中间基架320、顶层基架330、折叠油缸340、分段轴350、以及折叠液压站360,分段轴350包括顶层主轴351、凹槽轴套352、连接轴353及连接销354,顶层主轴351是顶部侧移电机31输出轴通过联轴器向下连接传动轴,两端头有凹槽空心的凹槽轴套352外部竖直穿过每层基架安装的支撑轴承33,且上段部分键连接第一电磁离合器34 和第一主动链轮35,两端头有凸台连接轴353通过横向插入连接销354与凹槽轴套352上下凹槽嵌合串联接起来,折叠存车架300的各基架折叠时,需要先拔出连接销354,拆下每层连接轴353另外放置,底层基架310包括基础架311、底层折叠机构312、转动铰节313,基础架311是由各两件短的前后立柱、后横梁13、端梁、及四块底板焊接而成的矩形立体框架,其竖直不动的前后立柱高度可放置下升降装置50的升降架54,前后立柱相同材料组成“v”形式的底层折叠机构312通过转动铰节313连接在基础架 311的前后立柱顶部,同侧立柱呈一竖直线时形成的立体空间就是一个底层存车位,同样,中间基架320包括中层框架321、中层折叠机构322,中层框架321是由各两件短的前后立柱、前横梁12、后横梁13、第一轨道端梁 113焊接而成的矩形平面框架,中层折叠机构322通过转动铰节313连接在中层框架321的前后短立柱顶部,同侧立柱呈一竖直线时形成的立体空间就是一个二层以上存车位,顶层基架330是由各两件短的前后立柱前横梁 12、后横梁13、第一轨道端梁113焊接而成的矩形平面框架,顶层基架330 上表面安装有升降的电动卷扬机51和侧移电机31,底层基架310、中间基架320、顶层基架330按层数从下至上,逐个水平叠加,并且四角通过转动铰节313连接,折叠油缸340是一个活塞形式油缸两端都安装了铰支座的组件,每层基架两端放置两根折叠油缸340,靠前立柱的一件折叠油缸340 一端安装在上层基架端梁下平面,另一端安装在下层折叠机构位于上一节前立柱内侧面,靠后立柱的一件折叠油缸340一端安装在下层基架端梁上平面,另一端安装在本层折叠机构位于下一节后立柱内侧面,折叠液压站 360可安装在顶层基架330方式,安全和防盗,所以,各层折叠油缸340 可被折叠液压站360同时供油,而进行伸缩运动,可驱动每层每侧的双“v”形折叠机构伸展或收缩运动,从而驱动相邻两层基架折叠或分开,在四角各段立柱呈垂直一线状态时,上下基架形成立体空间即为一个存车位单元,此时,设备及车辆的重量都将承压在各段立柱上,各折叠油缸340只维持各折叠机构不弯曲的微小力就可以,当折叠存车架300需要折叠时,先把升降架54下降到最低位置,低于底层基架310前立柱高度,并且拔出各连接销354,拆下每层连接轴353另外放置,然后,各折叠油缸340收缩到底,各折叠机构也处于完全折叠状态,从而,整个折叠存车架300折叠成最低高度,每层基架同样相应安装有原立体车库每层的载车板10、侧移配件第二滚轮24、第一从动链轮36,第一牵引链条37、以及牵引杆38,或者自动充电系统,同样拥有原有各功能,

109.如图27所示,进一步的,在场地紧张的市区停车场,为尽量增加存车位,减少场内通道占用面积,可在一台标准基于旋转货叉和自动充电立体车库正对面,间隔一辆车宽度的距离,放置一台装有侧移装置30的存车架 10,或再装有自动充电系统3,那么一套搬运器2就可以完成两列存车架 10各层车辆的自动存取作业,

110.如图28所示,再进一步的,该两列存车架两侧都并联多列存车架10,则车库成为了巷道式立体车库,并且两排存车架10的每列都有一套搬运器 2,列与列中间相互不影响作业,该巷道式立体车库作业很高,为了车辆司机进出的安全和上下车方便,巷道左侧一排底

层不作存车位,该为专用人行通道,则每个智能控制系统02也安装在人行通道一侧。

111.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1